一种多层结构的多孔介质燃烧器及其制备方法

1.本发明属于多孔介质燃烧器技术领域。具体涉及一种多层结构的多孔介质燃烧器及其制备方法。

背景技术:

2.多孔介质燃烧器由于其适用范围广、可调功率范围大、污染物排放低等优点,在提高能源利用率和能源的清洁使用方面具有重要的作用。但由于多孔介质燃烧不稳定和易产生回火等问题,并且大多要求为高热值和高浓度的燃烧气体,这阻碍了多孔介质燃烧器的广泛使用。目前关于多孔介质燃烧器的公开报道有:

[0003]“一种径向分层带相变蓄热的多孔介质燃烧器”(cn206563295u)专利技术,该技术在燃烧室径向布置有大小瓷球和相变材料,虽提高了多孔介质中火焰燃烧的稳定性,减少了污染物排放,但存在火焰回火问题;又如“燃烧生物质气化气的渐扩预混多孔介质燃烧器”(cn102418927a)专利技术,通过设置异构多孔介质有效疏导热流,虽降低了燃烧温度,避免了多孔介质长期燃烧破裂,但该专利技术的燃烧器结构一体化程度高,可拆换程度低,同时存在回火的问题;又如“一种多层多孔介质燃烧器”(cn112856406a)专利技术,其设计为多层多孔介质本体的层级结构,虽降低了回火的产生,提高了燃烧效率,但存在多孔介质中火焰燃烧不稳定问题,燃烧器寿命较短;又如“一种配合泡沫陶瓷的多孔介质燃烧器”(cn112128751a)专利技术,通过设置在燃烧腔的两层不同孔径的多孔陶瓷,并在进气口处设置旋流器,虽能用于低热值的燃烧气体,但存在多孔介质中温度分布不均导致多孔陶瓷易损坏的问题,因此燃烧器使用寿命较短。

[0004]

通过现有技术可知,目前缺乏全面解决回火问题、燃烧不稳定和低热值和低浓度低热值燃烧气体无法使用问题的多孔介质燃烧器。

技术实现要素:

[0005]

本发明旨在克服现有技术缺陷,目的在于提供一种多层结构的多孔介质燃烧器的制备方法,用该方法制备的多层结构的多孔介质燃烧器可拆换程度高、能有效防止回火、能提升热均匀性和稳定性、能防止多孔介质受热不均匀破裂、能提高燃烧器使用寿命且适用于低浓度和低热值燃烧气体。

[0006]

为实现上述目的,本发明采用的技术方案是:

[0007]

所述多层结构的多孔介质燃烧器的结构是,在壳体的内部从下向上依次设有预混层、隔热层、混合层和燃烧层。预混层位于壳体的下部,预混层的底部装有轴向旋流器,在预混层顶部的壳体对称地设有燃气口(4)和空气口;所述预混层与所述燃气口(4)、所述空气口和隔热层连通。在壳体的底部外壁和与预混层所对应的壳体外壁设有包覆所述预混层的冷却水室,冷却水室的顶部对称地设有进水口和出水口,所述冷却水室的液体与所述预混层进行热交换。

[0008]

在隔热层与混合层贴合设置,混合层与燃烧层贴和设置;隔热层、混合层和燃烧层

均呈等直径的圆块状。在隔热层、混合层和燃烧层所对应的壳体内壁处,依次向内设有保温棉和i型轻质隔热耐高温材料,隔热层、混合层和燃烧层的圆壁面分别紧贴i型轻质隔热耐高温材料的内壁。

[0009]

所述i型轻质隔热耐高温材料的制备方法是:以70~90wt%的磷尾矿和10~30wt%的氧化铝粉为原料,混匀,外加0~30wt%的造孔剂和4~32wt%的水,搅拌,困料,成型,自然干燥,烘干,即得坯料;将坯料以4~6℃/min的速率从室温升温至360~400℃,再以2~4℃/min的速率升温至670~750℃,然后以10~12℃/min的速率升温至1000~1400℃,保温2~8h,随炉冷却,制得i型轻质隔热耐高温材料。

[0010]

所述隔热层的材质为ii型轻质隔热耐高温材料,所述ii型轻质隔热耐高温材料的制备方法是:将与i型轻质隔热耐高温材料相同的材料切割成几何形状与所述隔热层相同的圆块状,再按照气孔直径为0.5~2mm和气孔间距为5~10mm开设圆形轴向气孔,即得ii型轻质隔热耐高温材料。所述圆形轴向气孔连通预混层和混合层。

[0011]

所述混合层为小孔多孔介质,所述小孔多孔介质的制备方法是:以75~90wt%的碳化硅细粉、5~13wt%的氧化铝微粉、2~7wt%的二氧化硅微粉和3~5wt%的改性铝粉为原料,搅拌,制得混合料;向所述混合料中外加1~4wt%的结合剂、0.1~0.6wt%的聚羧酸盐和24~36wt%的水,搅拌,即得碳化硅浆料;将多孔模板浸没于所述碳化硅浆料中,浸渍,离心甩浆,干燥,得到预处理的多孔材料坯体;用所述碳化硅浆料对所述预处理的多孔材料坯体进行喷涂,干燥,置入高温炉内,于空气气氛和0.5~2.5℃/min条件下升温至660~800℃,再于空气气氛和2~5℃/min条件下升温至1300~1450℃,保温2~4h,随炉冷却,制得小孔多孔介质。

[0012]

所述多孔模板为多孔海绵模板。所述小孔多孔介质为六边形的气流通道和构成六边形的气流通道的陶瓷薄壁组成;所述六边形的气流通道的内切圆直径为1~6mm,所述陶瓷薄壁的厚度为0.1~0.3mm,所述六边形的气流通道连通隔热层和燃烧层。

[0013]

所述燃烧层为大孔异构多孔介质,所述大孔异构多孔介质的制备方法除所述多孔模板为3d打印有序孔网状多孔树脂模板外,其余与小孔多孔介质的制备方法相同。

[0014]

所述孔异构多孔介质为正方形的气流通道和构成正方形的气流通道的陶瓷薄壁组成;所述正方形的气流通道的内切圆直径为6~20mm,所述陶瓷薄壁的厚度为1~5mm;所述大孔异构多孔介质的孔隙密度由下而上阶跃递增变化,递增的幅度为0.05~2ppi/mm。

[0015]

所述多层结构的多孔介质燃烧器,空气和燃气分别进入对应的空气口和所述燃气口(4),先后通过预混层、隔热层和混合层,然后在燃烧层燃烧。

[0016]

由于采用上述技术方案,本发明与现有技术相比具有如下积极效果:

[0017]

本发明在隔热层5采用均匀地开有圆形轴向气孔14,的轻质隔热耐高温材料,能够有效的隔绝燃烧层7的热流和防止回火,降低预混层2的温度,同时在隔热层均匀分布的圆形轴向气孔能降低气流速度、稳定流动方向;通过在混合层采用小孔多孔介质,能进一步防止回火,并能充分的混合气体,稳定进入的气体,增加气体的停留时间,有利于提高燃烧稳定性。

[0018]

本发明在燃烧层采用大孔异构多孔介质,所述大孔异构多孔介质是采用3d打印有序孔网状多孔树脂模板制备而成,具有多重优点:由于多层结构的多孔介质燃烧器具有均匀的胞元结构,能赋予多孔介质均匀的孔结构,能促进燃料在多孔介质内的均匀稳定燃烧,

显著提高燃烧器的燃烧效率和降低污染物排放;其次,3d打印有序孔网状多孔树脂模板能通过变换胞元的大小和排列方式,强化燃气在多孔介质内的扰动效应,促进燃气在大孔异构多孔介质材料内的湍流燃烧,提高燃烧器的燃烧效率;再次,3d打印有序孔网状多孔树脂模板为具有均匀孔结构的三维网状多孔模板,其胞元中棱的横截面为圆形,能消除传统海绵因“类三角形”截面带来多孔材料的孔筋缺陷,提高了多层结构的多孔介质燃烧器用多孔材料的强度和抗热性能。

[0019]

同时,燃烧层的大孔异构多孔介质的异构结构能减少混合层小孔多孔介质的热负荷,提高混合层小孔多孔介质的使用寿命,也能有效引导热流迁移,提高热均匀性和稳定性,防止多孔介质受热不均匀破裂。

[0020]

本发明通过混合层小孔多孔介质和燃烧层的大孔异构多孔介质配合,并且调节轴向旋流器的输出功率,可以提高火焰速度,拓宽可燃当量比极限范围,故适用于低热值和低浓度燃烧气体。本发明通过设置冷却水室与预混层进行热交换,能提高预混层的稳定性。本发明采用多层结构设计,一方面能使燃烧器组装和拆卸方便,可替换程度高,另一方面增加了多重防回火能力,提升了热均匀性和稳定性,避免多孔介质灼损,增加了燃烧器寿命,并且适用于低热值和低浓度燃烧气体。

[0021]

因此,本发明制备的多层结构的多孔介质燃烧器可拆换程度高、能有效防止回火、能提升热均匀性和稳定性、能防止多孔介质受热不均匀破裂、能提高燃烧器使用寿命且适用于低浓度和低热值燃烧气体。

附图说明

[0022]

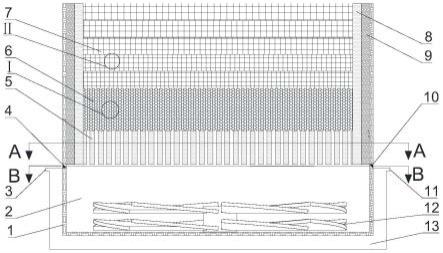

图1为本发明制备的一种多层结构的多孔介质燃烧器的结构示意图;

[0023]

图2为图1的a-a向剖面示意图;

[0024]

图3为图1的b-b向剖面示意图;

[0025]

图4为图1中的ⅰ的局部放大示意图;

[0026]

图5为图1中的ⅱ的局部放大示意图。

具体实施方式

[0027]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。

[0028]

实施例1

[0029]

一种多层结构的多孔介质燃烧器及其制备方法。本实施例所述制备方法是:

[0030]

所述多孔介质燃烧器的结构是如图1所示,在壳体1的内部从下向上依次设有预混层2、隔热层5、混合层6和燃烧层7。

[0031]

如图1、图2和图3所示,预混层2位于壳体1的下部,预混层2的底部装有轴向旋流器12,在预混层2顶部的壳体对称地设有燃气口4和空气口10;所述预混层2与所述燃气口4、所述空气口10和隔热层5连通。在壳体1的底部外壁和与预混层2所对应的壳体外壁设有包覆所述预混层2的冷却水室13,冷却水室13的顶部对称地设有进水口3和出水口11,所述冷却水室13的液体与所述预混层2进行热交换。

[0032]

如图1所示,在隔热层5与混合层6贴合设置,混合层6与燃烧层7贴和设置;如图1和图2所示,隔热层5、混合层6和燃烧层7均呈等直径的圆块状。在隔热层5、混合层6和燃烧层7所对应的壳体1内壁处,依次向内设有保温棉9和i型轻质隔热耐高温材料8,隔热层5、混合层6和燃烧层7的圆壁面分别紧贴i型轻质隔热耐高温材料8的内壁。

[0033]

所述i型轻质隔热耐高温材料的制备方法是:以70~90wt%的磷尾矿和10~30wt%的氧化铝粉为原料,混匀,外加0~30wt%的造孔剂和4~32wt%的水,搅拌,困料,成型,自然干燥,烘干,即得坯料;将坯料以4~6℃/min的速率从室温升温至360~400℃,再以2~4℃/min的速率升温至670~750℃,然后以10~12℃/min的速率升温至1000~1400℃,保温2~8h,随炉冷却,制得i型轻质隔热耐高温材料。

[0034]

如图1和图2所示,所述隔热层5的材质为ii型轻质隔热耐高温材料,所述ii型轻质隔热耐高温材料的制备方法是:将与i型轻质隔热耐高温材料相同的材料切割成几何形状与所述隔热层5相同的圆块状,再按照气孔直径为0.5mm和气孔间距为5mm开设圆形轴向气孔,即得ii型轻质隔热耐高温材料。所述圆形轴向气孔14连通预混层2和混合层6。

[0035]

所述混合层6为小孔多孔介质,所述小孔多孔介质的制备方法是:以75~90wt%的碳化硅细粉、5~13wt%的氧化铝微粉、2~7wt%的二氧化硅微粉和3~5wt%的改性铝粉为原料,搅拌,制得混合料;向所述混合料中外加1~4wt%的结合剂、0.1~0.6wt%的聚羧酸盐和24~36wt%的水,搅拌,即得碳化硅浆料;将多孔模板浸没于所述碳化硅浆料中,浸渍,离心甩浆,干燥,得到预处理的多孔材料坯体;用所述碳化硅浆料对所述预处理的多孔材料坯体进行喷涂,干燥,置入高温炉内,于空气气氛和0.5~2.5℃/min条件下升温至660~800℃,再于空气气氛和2~5℃/min条件下升温至1300~1450℃,保温2~4h,随炉冷却,制得小孔多孔介质。

[0036]

所述多孔模板为多孔海绵模板。

[0037]

所述小孔多孔介质为图4所示的六边形的气流通道15和构成六边形的气流通道的陶瓷薄壁16组成;所述六边形的气流通道15的内切圆直径为1mm,所述陶瓷薄壁16的厚度为0.1mm,所述六边形的气流通道连通隔热层5和燃烧层7。

[0038]

所述燃烧层7为大孔异构多孔介质,所述大孔异构多孔介质的制备方法除所述多孔模板为3d打印有序孔网状多孔树脂模板外,其余与小孔多孔介质的制备方法相同。

[0039]

所述孔异构多孔介质为图5所示的正方形的气流通道17和构成正方形的气流通道的陶瓷薄壁18组成;所述正方形的气流通道17的内切圆直径为6mm,所述陶瓷薄壁18的厚度为1mm;所述大孔异构多孔介质的孔隙密度由下而上阶跃递增变化,递增的幅度为0.05ppi/mm。

[0040]

所述多层结构的多孔介质燃烧器,空气和燃气分别进入对应的空气口11和所述燃气口4,先后通过预混层2、隔热层5和混合层6,然后在燃烧层7燃烧。

[0041]

实施例2

[0042]

一种多层结构的多孔介质燃烧器及其制备方法。本实施例所述制备方法除下述技术参数外,其余同实施例1:

[0043]

所述ii型轻质隔热耐高温材料的制备方法是:将与i型轻质隔热耐高温材料相同的材料切割成几何形状与所述隔热层5相同的圆块状,再按照气孔直径为1.5mm和气孔间距为8mm开设圆形轴向气孔,即得ii型轻质隔热耐高温材料。

[0044]

所述小孔多孔介质为图4所示的六边形的气流通道15和构成六边形的气流通道的陶瓷薄壁16组成;所述六边形的气流通道15的内切圆直径为4mm,所述陶瓷薄壁16的厚度为0.2mm。

[0045]

所述孔异构多孔介质为图5所示的正方形的气流通道17和构成正方形的气流通道的陶瓷薄壁18组成;所述正方形的气流通道17的内切圆直径为12mm,所述陶瓷薄壁18的厚度为3mm;所述大孔异构多孔介质的孔隙密度由下而上阶跃递增变化,递增的幅度为1.2ppi/mm。

[0046]

实施例3

[0047]

一种多层结构的多孔介质燃烧器及其制备方法。本实施例所述制备方法除下述技术参数外,其余同实施例1:

[0048]

所述ii型轻质隔热耐高温材料的制备方法是:将与i型轻质隔热耐高温材料相同的材料切割成几何形状与所述隔热层5相同的圆块状,再按照气孔直径为2mm和气孔间距为10mm开设圆形轴向气孔,即得ii型轻质隔热耐高温材料。

[0049]

所述小孔多孔介质为图4所示的六边形的气流通道15和构成六边形的气流通道的陶瓷薄壁16组成;所述六边形的气流通道15的内切圆直径为6mm,所述陶瓷薄壁16的厚度为0.3mm,所述六边形的气流通道连通隔热层5和燃烧层7。

[0050]

所述孔异构多孔介质为图5所示的正方形的气流通道17和构成正方形的气流通道的陶瓷薄壁18组成;所述正方形的气流通道17的内切圆直径为20mm,所述陶瓷薄壁18的厚度为5mm;所述大孔异构多孔介质的孔隙密度由下而上阶跃递增变化,递增的幅度为2ppi/mm。

[0051]

本具体实施方式与现有技术相比具有如下积极效果:

[0052]

本具体实施方式在隔热层5采用均匀地开有圆形轴向气孔14,的轻质隔热耐高温材料,能够有效的隔绝燃烧层7的热流和防止回火,降低预混层2的温度,同时在隔热层5均匀分布的圆形轴向气孔5能降低气流速度、稳定流动方向;通过在混合层6采用小孔多孔介质,能进一步防止回火,并能充分的混合气体,稳定进入的气体,增加气体的停留时间,有利于提高燃烧稳定性。

[0053]

本具体实施方式在燃烧层7采用大孔异构多孔介质,所述大孔异构多孔介质是采用3d打印有序孔网状多孔树脂模板制备而成,具有多重优点:由于多层结构的多孔介质燃烧器具有均匀的胞元结构,能赋予多孔介质均匀的孔结构,能促进燃料在多孔介质内的均匀稳定燃烧,显著提高燃烧器的燃烧效率和降低污染物排放;其次,3d打印有序孔网状多孔树脂模板能通过变换胞元的大小和排列方式,强化燃气在多孔介质内的扰动效应,促进燃气在大孔异构多孔介质材料内的湍流燃烧,提高燃烧器的燃烧效率;再次,3d打印有序孔网状多孔树脂模板为具有均匀孔结构的三维网状多孔模板,其胞元中棱的横截面为圆形,能消除传统海绵因“类三角形”截面带来多孔材料的孔筋缺陷,提高多孔介质燃烧用多孔材料的强度和抗热性能。

[0054]

同时,燃烧层7的大孔异构多孔介质的异构结构能减少混合层6小孔多孔介质的热负荷,提高混合层6小孔多孔介质的使用寿命,也能有效引导热流迁移,提高热均匀性和稳定性,防止多孔介质受热不均匀破裂。

[0055]

本具体实施方式通过混合层6小孔多孔介质和燃烧层7的大孔异构多孔介质配合,

并且调节轴向旋流器12的输出功率,可以提高火焰速度,拓宽可燃当量比极限范围,故适用于低热值和低浓度燃烧气体。本具体实施方式通过设置冷却水室13与预混层2进行热交换,能提高预混层2的稳定性。本具体实施方式采用多层结构设计,一方面能使燃烧器组装和拆卸方便,可替换程度高,另一方面增加了多重防回火能力,提升了热均匀性和稳定性,避免多孔介质灼损,增加了燃烧器寿命,并且适用于低热值和低浓度燃烧气体。

[0056]

因此,本具体实施方式制备的多层结构的多孔介质燃烧器可拆换程度高、能有效防止回火、能提升热均匀性和稳定性、能防止多孔介质受热不均匀破裂、能提高燃烧器使用寿命且适用于低浓度和低热值燃烧气体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1