一种to炉高温焚烧装置的制作方法

1.本发明是一种to炉高温焚烧装置,属于气体处理设备技术领域。

背景技术:

2.to焚烧炉也叫直燃炉,它是将含有vocs成分的气体在高温下氧化分解,合理的氧气供给量、燃烧温度、停留时间及湍流度等四个燃烧条件,可达到预期的净化处理效果,在处理有机废气时,其燃烧温度多在700-800℃,与氧气充分混合,有机物氧化效率可达99%,现有的to焚烧炉在使用是,将有机废气通入炉体内,并在炉体内焚烧,焚烧后将废气排出,在此期间内低温有机废气直接参与焚烧,导致有机废气燃烧并不完全,并且燃烧后产生的废气会将炉体内的热量带走,引起热量流失,不利于节约能源。

3.公开号cn214745811u公开了一种用于废气处理的to焚烧炉,包括炉体,所述燃烧罩中开设有燃烧腔,所述燃烧罩的底部固定设置有燃烧器,所述燃气汇流板上连通设置有中心燃气出口管和多个侧边燃气出口管,所述中心燃气出口管为上宽下窄的楔形,所述第一定位环上通过第一弹簧连接设置有楔形堵块,所述侧边燃气出口管包括相连通的直筒段和楔形段,所述第二定位环上通过第二弹簧连接设置有圆柱形堵块,所述楔形堵块和圆柱形堵块的重量相等,所述燃烧器上均匀设置有多个火焰喷头。本实用新型提供了一种用于废气处理的to焚烧炉,废气和稀释空气能够实现更好的混合,且燃气出口管可根据流量大小进行选择性的连通,使得燃烧腔内的焚烧处理更加充分,性能更高,但是没有解决低温有机废气直接参与焚烧,导致有机废气燃烧并不完全,并且燃烧后产生的废气会将炉体内的热量带走,引起热量流失,不利于节约能源的问题。

技术实现要素:

4.本发明提供的一种to炉高温焚烧装置,可以解决低温有机废气直接参与焚烧,导致有机废气燃烧并不完全,并且燃烧后产生的废气会将炉体内的热量带走,引起热量流失,不利于节约能源的问题。

5.本发明为了解决上述问题,所提出的技术方案为:一种to炉高温焚烧装置包括:外壳、内壳、炉体,所述外壳为空心圆柱体结构,内壳置于外壳内,内壳为空心圆柱体结构,内壳与外壳同轴,内壳和外壳之间填充有保温棉,炉体置于内壳内,炉体侧壁上设置有侧架,炉体通过侧架固定置于内壳上,所述炉体端部直径缩小形成颈部,密封板套置于炉体颈部,所述密封板边缘贴合内壳内壁,且形成密封结构,加注管贯穿外壳和内壳并贯穿密封板,加注管位于炉体颈部上方,密封板左侧形成排气室,密封板右侧与加注管连通,炉体侧壁上设有第一支板,第一支板顶部与内壳内壁之间预留间隙,第二支板置于内壳内壁上,第二支板端部和炉体侧壁之间预留间隙,第三支板置于炉体侧壁上,第三支板顶部与内壳内壁之间预留间隙,炉体远离密封板的一端设置有进气盘,进气盘内设置有燃烧器,燃烧器插置于炉体内,所述炉体内设有挡板,挡板为圆柱筒结构,挡板和炉体同轴线,挡板和炉体内壁之间形成排气通道,金属排气管依次贯穿第一支板、第二支板和第三支板,且金属排气管一端与

排气通道连通,金属排气管另一端与排气室连通,两组所述金属排气管基于炉体对称设置,排放管惯出内壳和外壳,且排放管与排气室连通;

6.所述金属排气管为s型结构,金属排气管向下弯折成三段,炉体上方和下方均设置有三组所述金属排气管;

7.所述炉体颈部设置有导流板,导流板向炉体轴心倾斜设置,导流板位于挡板外侧,两组所述导流板对称设置;

8.所述侧架的宽度远小于炉体长度,四组所述侧架等角度设置,且炉体左右两端均设置四组侧架;

9.所述燃烧器连接有燃气输入管,燃气输入管贯穿内壳和外壳并延伸至外壳外侧,燃气输入管上设置有电磁阀;

10.所述炉体颈部与排气室连通;

11.所述内壳底部对称设置支腿,支腿贯穿外壳。

12.与现有技术相比,本发明的有益效果:

13.一、本发明通过设置金属排气管将炉体内然后烧后的废气排出,金属排气管将废气中的热量传递给进入的有机废气内,对有机废气进行预热,提高了有机废气燃烧效果;

14.二、本发明通过设置双层结构并且利用保温棉提高了保温效果,同时能够回收燃烧后废气内的余热,提高能源利用率;

15.三、使用方便,操作简单。

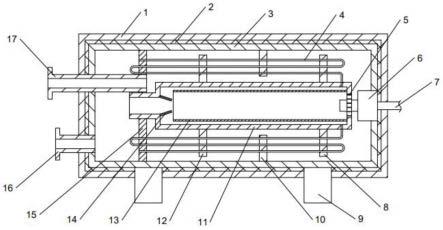

附图说明

16.图1为本发明一种to炉高温焚烧装置的结构示意图。

17.图2为本发明一种to炉高温焚烧装置的结构示意图。

18.图3为本发明一种to炉高温焚烧装置密封板的侧视图。

19.1、外壳;2、保温棉;3、内壳;4、金属排气管;5、进气盘;6、燃烧器;7、燃气输入管;8、第一支板;9、支腿;10、第二支板;11、炉体;12、第三支板;13、挡板;14、导流板;15、密封板;16、排放管;17、加注管;18、侧架。

具体实施方式

20.下面结合附图对本发明进一步说明。

21.需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图1中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

22.根据图1-3所示:本发明提供了一种to炉高温焚烧装置包括:外壳1、内壳3、炉体11,所述外壳1为空心圆柱体结构,内壳3置于外壳1内,内壳3为空心圆柱体结构,内壳3与外壳1同轴,内壳3和外壳1之间填充有保温棉2,双层壳体结构配合保温层使得炉体11产生的热量保留在内壳3内,减少热量流失;

23.炉体11置于内壳3内,炉体11侧壁上设置有侧架18,炉体11通过侧架18固定置于内壳3上,所述炉体11端部直径缩小形成颈部,密封板15套置于炉体11颈部,所述密封板15边缘贴合内壳3内壁,且形成密封结构,加注管17贯穿外壳1和内壳3并贯穿密封板15,加注管17位于炉体11颈部上方,密封板15左侧形成排气室,密封板15右侧与加注管17连通,炉体11

侧壁上设有第一支板8,第一支板8顶部与内壳3内壁之间预留间隙,第二支板10置于内壳3内壁上,第二支板10端部和炉体11侧壁之间预留间隙,第三支板12置于炉体11侧壁上,第三支板12顶部与内壳3内壁之间预留间隙,使得加注管17内的有机废气在炉体11和内壳3之间流通,并受到第一支板8、第二支板10、第三支板12的阻碍,减缓有机废气流通速度,充分换热;

24.炉体11远离密封板15的一端设置有进气盘5,进气盘5内设置有燃烧器6,燃烧器6插置于炉体11内,所述炉体11内设有挡板13,挡板13为圆柱筒结构,挡板13和炉体11同轴线,挡板13和炉体11内壁之间形成排气通道,金属排气管4依次贯穿第一支板8、第二支板10和第三支板12,且金属排气管4一端与排气通道连通,金属排气管4另一端与排气室连通,两组所述金属排气管4基于炉体11对称设置,排放管16惯出内壳3和外壳1,且排放管16与排气室连通,燃烧后产生的高温废气沿着排气通道和金属排气管4排到排气室内,高温废气与金属排放管16换热,提高有机废气的温度,实现余热回收;

25.所述金属排气管4为s型结构,金属排气管4向下弯折成三段,炉体11上方和下方均设置有三组所述金属排气管4,增加了金属排气管4和有机废气的接触面积,提高换热效率;

26.所述炉体11颈部设置有导流板14,导流板14向炉体11轴心倾斜设置,导流板14位于挡板13外侧,两组所述导流板14对称设置,将部分高温废气引导至排气通道内,进行余热回收;

27.所述侧架18的宽度远小于炉体11长度,四组所述侧架18等角度设置,且炉体11左右两端均设置四组侧架18,在保证炉体11稳定的同时使得炉体11上下方的空间连通;

28.所述燃烧器6连接有燃气输入管7,燃气输入管7贯穿内壳3和外壳1并延伸至外壳1外侧,燃气输入管7上设置有电磁阀;

29.所述炉体11颈部与排气室连通;

30.所述内壳3底部对称设置支腿9,支腿9贯穿外壳1。

31.本发明的原理:使用时,将有机废气通过加注管17通入密封板15右侧,有机废气沿着第一支板8、第二支板10、第三支板12和内壳3内壁之间的间隙流通并通过进气盘5进入到炉体11内,燃烧器6点燃有机废气,实现焚烧净化,燃烧后产生的高温废气一部分直接从颈部排放到排气室内,另一部分经过排气通道进入到金属排气管4内,高温废气将热量传递给有机废气,使有机废气温度升高,提高后续焚烧效果金属排气管4内的高温废气排放到排期室内,经过排放管16排出,从而达到回收余热,提高燃烧效果的目的。

32.以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1