一种氮膨胀制冷从富甲烷气中提取液态甲烷的装置的制作方法

1.本实用新型涉及天然气液化领域,具体涉及一种氮膨胀制冷从富甲烷气中提取液态甲烷的装置。

背景技术:

2.富甲烷气包括天然气、煤层气、焦炉煤气、甲醇驰放气、合成氨驰放气的化工合成尾气、天然水合物的气化物,其主要成份均为甲烷、氢气、氮气及一氧化碳等。富甲烷气通常用于发电、工业燃料等,由于燃料热值低,燃烧效果不佳,不仅排放烟气很难达到环保标准,而且价值没有得到充分的运用。因此寻找新的富甲烷气利用途径是很多企业面临的问题。根据富甲烷气中不同组分各自物性的差异,采用低温液化及精馏分离技术,可将不同组分进行分离提纯,得到高纯度、高价值的液化天然气。液化天然气是继煤、石油之后的第三大能源,与燃料与燃煤相比可以减少二氧化碳的排放量,可有效的改善大气环境,而且方便运输和储存,具有很好的市场前景,这样不仅解决了富甲烷气的利用问题,而且还可以产生明显的环境效益和经济效益。

3.目前天然气液化流程主要包括:阶式液化流程、混合制冷剂液化流程、带膨胀机的液化流程。

4.阶式液化流程设备的能耗低,制冷剂为纯物质,技术成熟、操作稳定,但是由于需要多个独立的制冷循环系统,所以整个系统流程复杂、静动设备多,系统操作和维护复杂。

5.混合冷剂循环是从阶级式制冷循环系统演变过来,主要原理是配比一种混合制冷剂(混合物包括如c1~c5的烃类混合物、n2等)使其q-t曲线与原料天然气的接近一致。由于其采用的是混合物作为制冷工质,所以其只需要1台压缩机,流程简化,造价也可降低。但要使原料天然气在整个液化过程(从常温到-162℃)都按q-t冷却曲线来提供所要求的冷量是很困难的,最多只能局部或一部分做到贴近原料天然气的q-t曲线,所以它的效率要比阶式制冷循环低,同时其最低制冷温度有限,对于原料气的甲烷回收率也有一定影响。

6.膨胀机制冷循环是利用高压制冷剂通过透平膨胀机做绝热膨胀的克劳德循环制冷来实现天然气的液化。气体在膨胀机中膨胀降温的同时,还能输出能量,可用于驱动流程中的压缩机。与阶式制冷循环和混合冷剂制冷循环工艺相比,氮气膨胀循环流程非常简单、紧凑,造价较低,热态起动几个小时即可获得满负荷产品,运行灵活,适应性强,易于操作和控制,安全性好,放空不会引起火灾或爆炸危险。制冷剂采用单组分气体,因而消除了像混合冷剂制冷循环工艺那样的分离和存储制冷剂的麻烦,也避免了由此带来的安全问题,使液化过程更简化和紧凑。

7.由上所述,对于前两种液化流程对制冷剂的种类都有较多的要求,比较适合制冷剂易于获取的地方,液化量大的基本负荷型的项目。而对于一些甲烷含量较低的液化装置,且地方比较偏远,制冷剂不易获取的地方,就需要进一步优化和调整液化流程。

技术实现要素:

8.本实用新型的目的在于提供一种氮膨胀制冷从富甲烷气中提取液态甲烷的装置,以解决现有技术中天然气液化系统操作和维护复杂、对制冷剂的种类有较多要求的技术问题。

9.为实现上述目的,本实用新型提供了以下技术方案:

10.本实用新型提供的一种氮膨胀制冷从富甲烷气中提取液态甲烷的装置,其特征在于,包括主换热器、预冷蒸发器、lng精馏塔再沸器、lng精馏塔、回流罐、lng精馏塔冷凝器、氮膨胀制冷单元、冰机压缩冷却单元和控制装置;其中,

11.所述氮膨胀制冷单元包括氮气压缩机、氮气压缩机冷却器、透平增压膨胀机冷却器和透平增压膨胀机;

12.所述冰机压缩冷却单元包括冰机压缩机、冰机压缩机冷却器;

13.所述主换热器上连接有富甲烷气的进气管;

14.所述的主换热器内设置有富甲烷气通道i、富氮氢尾气通道i、返流低压氮气通道i、氮气通道i、富甲烷气通道ii、氮气通道ii、氮气通道iii和lng 通道、氮气通道

ⅴ

;

15.所述预冷蒸发器内设置有预冷气通道、富甲烷气通道iii和氮气通道iv;

16.所述lng精馏塔冷凝器内设置有富氮氢尾气通道ii和返流氮气通道ii;

17.所述富甲烷气通道i、富甲烷气通道iii和富甲烷气通道ii依次相接;所述富甲烷气通道ii的出口端与lng精馏塔中上部的进料口相接;所述lng精馏塔冷凝器的入口端与lng精馏塔顶部的气相出口端相接;

18.所述回流罐的入口端与lng精馏塔冷凝器的出口端相接;所述回流罐的气相出口端与富氮氢尾气通道i的入口端相接,所述富氮氢尾气通道i的出口端连接有富氮氢尾气排放管线;所述回流罐的液相出口端与lng精馏塔顶部的进料口相接;

19.所述lng精馏塔底部的液相出口与lng通道的入口端相接,所述lng通道的出口端通过lng管线与lng储槽相接;

20.所述氮膨胀制冷单元提供氮预冷膨胀制冷循环,所述氮膨胀制冷循环中,沿着氮气的气流方向,所述返流低压氮气通道i、氮气压缩机、氮气压缩机冷却器、透平增压膨胀机、透平增压膨胀机冷却器、氮气通道i、氮气通道iv、氮气通道ii、lng精馏塔再沸器的热侧通道、氮气通道iii依次相接;所述氮气通道iii的出口端设有两条气路,其中一条气路包括沿着氮气的气流方向依次相接的透平增压膨胀机、返流低压氮气通道i从a3-1入口进入返流低压氮气通道i a3;另一条气路包括沿着氮气的气流方向依次相接的氮气通道

ⅴ

、返流氮气通道ii、返流低压氮气通道i从a3-2入口进入返流低压氮气通道i a3;

21.所述冰机压缩冷却单元提供冰机压缩冷却循环,所述冰机压缩冷却循环中,沿着有机工质气体的流动方向,所述冰机压缩机、冰机压缩机冷却器和预冷气通道依次连接;

22.所述主换热器、预冷蒸发器、lng精馏塔再沸器、lng精馏塔、回流罐、lng 精馏塔冷凝器、氮气压缩机、透平增压膨胀机、冰机压缩机分别与控制装置电连接。

23.进一步的,所述主换热器、预冷蒸发器、lng精馏塔冷凝器和lng精馏塔再沸器为板翅式换热器、绕管式换热器或管壳式换热器。

24.进一步的,所述lng精馏塔为填料塔或板式塔。

25.进一步的,所述lng精馏塔再沸器的热侧进口、出口管线间设有调节阀a;

26.所述富甲烷气通道ii的出口端与lng精馏塔中上部的进料口间的管线上设有调节富甲烷气压力的调节阀b;

27.所述的lng通道的出口端与lng储槽进口端的管线(lng管线)上设置有调节阀c;

28.所述调节阀a、调节阀b、调节阀c均分别与控制装置电连接。

29.进一步的,所述lng精馏塔上设置有的监测釜液高度的液位数字控制器;

30.所述lng精馏塔的釜底设置有监测气相温度的温度数字控制器a;

31.所述回流罐上设置有监测回流罐内压力的压力数字控制器a;

32.所述回流罐的入口端设置有监测进入回流罐内气体温度的温度数字控制器 b;

33.所述返流氮气通道ii进口端的管线上设置有调节气体压力的调节阀d;

34.所述冰机压缩机冷却器出口端与预冷蒸发器进口端管线之间设置有调节气体压力的调节阀f;

35.所述预冷蒸发器出口端与冰机压缩机进口端管线之间设置有压力数字控制器b;

36.所述富氮氢尾气排放管线上设置有调节气体压力的调节阀e;

37.所述液位数字控制器、温度数字控制器a、压力数字控制器a、温度数字控制器b、调节阀d、调节阀f、压力数字控制器b、调节阀e均分别与控制装置电连接。

38.应用上述的氮膨胀制冷从富甲烷气中提取液态甲烷的装置从富甲烷气中提取液态甲烷的方法,整个提取液态甲烷的过程中通过氮预冷膨胀制冷循环和冰机压缩冷却循环提供冷量,具体提取过程包括下述步骤:

39.s1、经净化增压后的富甲烷气气体(主要含有甲烷、乙烷、氮气和氢气) 从进气管进入主换热器的富甲烷气通道i中被预冷到-10~-20℃后,再进入预冷蒸发器的富甲烷气通道iii中被冷却到-20~-30℃后返回至主换热器的富甲烷气通道ii中再被继续冷却到-155~-162℃,然后再经调节阀b减压至 1.0mpag后送到lng精馏塔的进口端进行精馏分离;

40.s2、lng精馏塔顶部出口端的温度为-162~-168℃、压力为0.8mpag的低温气体进入lng精馏塔冷凝器的富氮氢尾气通道ii中被冷却到-165~-175℃后再进入回流罐进行气液分离,回流罐底部的低温液体从回流罐的液相出口返回到lng精馏塔的进口端,回流罐顶部的低温气体从其气相出口进入主换热器的富氮氢尾气通道i中换热升温到20~35℃后从富氮氢尾气排放管线排出;lng 精馏塔底部出口端流出温度为-120~-137℃的液体lng送入主换热器的lng通道中继续过冷到-155~-162℃,再经调压阀c减压后送入lng储槽内。

41.进一步的,所述氮预冷膨胀制冷循环的过程为:

42.0.1~0.5mpag的低压氮气经主换热器的返流低压氮气通道i复热升温到 10~35℃后进入氮气压缩机增压到2.0~3.0mpag;

43.再进入氮气压缩机冷却器冷却到25~45℃后再送到透平增压膨胀机的增压端增压到3.5~4.7mpag;

44.增压气体再进入透平增压膨胀机冷却器冷却到25~45℃再进入主换热器的氮气通道i内预冷到-10~-20℃;

45.再送到预冷蒸发器的氮气通道iv中继续冷却到-20~-30℃,低温氮气再返回到主换热器的氮气通道ii中再冷却到-110~-120℃后进入lng精馏塔再沸器的热侧通道,被冷却到-125~-135℃;

46.低温氮气返回到主换热器的氮气通道iii复温到-75~-90℃后,一路气体进入透

平增压膨胀机的膨胀端,氮气膨胀后温度降低到-155~-165℃,压力降低到0.1~0.5mpag,然后再从返流低压氮气通道i通道的a3-1接口进入主换热器的返流低压氮气通道i通道;另一路气体再返回到主换热器的氮气通道

ⅴ

继续冷却到-155~-163℃出主换热器,再经过调压阀降压到0.1~0.5mpag进入lng精馏塔冷凝器的返流氮气通道ii复热到-175~-180℃,再从返流低压氮气通道i通道的a3-2接口返回到返流低压氮气通道中复热至-155~-162℃后,与从返流低压氮气通道i通道的a3-1接口的低压氮气一起在返流低压氮气通道 i通道复温至10~35℃后,再进入氮气压缩机入口,完成氮气循环。

47.进一步的,所述冰机压缩冷却循环的过程为:从预冷气通道出口流出循环低压的有机工质气体进入冰机压缩机增压,流出后进入冰机压缩机冷却器冷却到25~45℃,增压气体经过调节阀f降压降温至-25~-32℃后再进入预冷气通道(b1)中换热升温至-30℃后,在进入冰机压缩机,完成闭式循环。

48.基于上述技术方案,本实用新型实施例至少可以产生如下技术效果:

49.(1)本实用新型提供的一种氮膨胀制冷从富甲烷气中提取液态甲烷的装置,在工艺采用氮气制冷循环和冰机预冷循环,只需要氮气压缩机、氮气膨胀机和冰机,相对于混合冷剂制冷,流程简单,操作难度小,可普及性强。

50.(2)本实用新型提供的利用氮预冷膨胀制冷方式从富甲烷气中提取液态甲烷的装置,预冷部分采用冰机系统预冷,技术成熟,标准机型供货周期短,系统故障率低。

51.(3)本实用新型提供的利用氮预冷膨胀制冷方式从富甲烷气中提取液态甲烷的装置,采用单级氮膨胀及节流制冷技术,制冷温度低,甲烷回收率高、制冷工质为环境友好型易于推广。

52.(4)本实用新型提供的利用氮预冷膨胀制冷方式从富甲烷气中提取液态甲烷的装置,采用透平增压技术,不仅获得高品质低温冷量还同时又回收了膨胀功。

附图说明

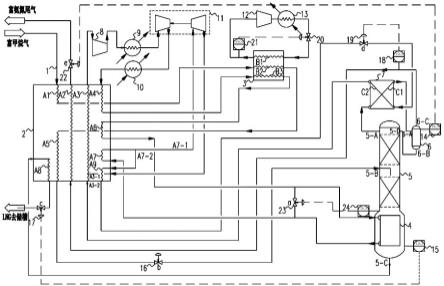

53.图1是本实用新型实施例的结构示意图。

54.图中:1、进气管;2、主换热器;3、预冷蒸发器;4、lng精馏塔再沸器; 5、lng精馏塔;6、回流罐;7、lng精馏塔冷凝器;8、氮气压缩机;9、氮气压缩机冷却器;10、透平增压膨胀机冷却器;11、透平增压膨胀机;12、冰机压缩机;13、冰机压缩机冷却器;14、压力数字控制器;15、液位数字控制器;16、调节阀b;17、调节阀c;18、温度数字控制器;19、调节阀d;20、调节阀f;21、压力数字控制器;22、调节阀e;23、调节阀a;24、温度数字控制器;a1、富甲烷气通道i、a2、富氮氢尾气通道i、a3、返流低压氮气通道i、 a4、氮气通道i、a5、富甲烷气通道ii、a6、氮气通道ii、a7、氮气通道iii 和a8、lng通道、a9、氮气通道

ⅴ

;b1、预冷气通道、b2、富甲烷气通道iii 和b3、氮气通道iv;c1、富氮氢尾气通道ii;c2、返流氮气通道ii。

具体实施方式

55.实施例1:

56.本实用新型提供的一种氮膨胀制冷从富甲烷气中提取液态甲烷的装置,包括主换热器2、预冷蒸发器3、lng精馏塔再沸器4、lng精馏塔5、回流罐6、lng精馏塔冷凝器7、氮膨胀制冷单元、冰机压缩冷却单元和控制装置;其中,

57.所述氮膨胀制冷单元包括氮气压缩机8、氮气压缩机冷却器9、透平增压膨胀机冷却器10和透平增压膨胀机11;

58.所述冰机压缩冷却单元包括冰机压缩机12、冰机压缩机冷却器13;

59.所述主换热器2上连接有富甲烷气的进气管1;

60.所述的主换热器2内设置有富甲烷气通道ia1、富氮氢尾气通道ia2、返流低压氮气通道ia3、氮气通道ia4、富甲烷气通道iia5、氮气通道iia6、氮气通道iiia7和lng通道a8、氮气通道

ⅴ

a9;

61.所述预冷蒸发器3内设置有预冷气通道b1、富甲烷气通道iiib2和氮气通道ivb3;

62.所述lng精馏塔冷凝器7内设置有富氮氢尾气通道iic1和返流氮气通道 iic2;

63.所述富甲烷气通道ia1、富甲烷气通道iiib2和富甲烷气通道iia5依次相接;所述富甲烷气通道iia5的出口端与lng精馏塔5中上部的进料口5-b相接;所述lng精馏塔冷凝器7的入口端与lng精馏塔5顶部的气相出口端5-a相接;

64.所述回流罐6的入口端6-a与lng精馏塔冷凝器7的出口端相接;所述回流罐6的气相出口端6-c与富氮氢尾气通道ia2的入口端相接,所述富氮氢尾气通道ia2的出口端连接有富氮氢尾气排放管线;所述回流罐6的液相出口端6-b与lng精馏塔5顶部的进料口5-d相接;

65.所述lng精馏塔5底部的液相出口5-c与lng通道a8的入口端相接,所述 lng通道a8的出口端通过lng管线与lng储槽相接;

66.所述氮膨胀制冷单元提供氮预冷膨胀制冷循环,所述氮膨胀制冷循环中,沿着氮气的气流方向,所述返流低压氮气通道ia3、氮气压缩机8、氮气压缩机冷却器9、透平增压膨胀机11、透平增压膨胀机冷却器10、氮气通道ia4、氮气通道ivb3、氮气通道iia6、lng精馏塔再沸器4的热侧通道、氮气通道iiia7 依次相接;所述氮气通道iiia7的出口端设有两条气路,其中一条气路包括沿着氮气的气流方向依次相接的透平增压膨胀机11、返流低压氮气通道ia3从 a3-1入口进入返流低压氮气通道i a3;另一条气路包括沿着氮气的气流方向依次相接的氮气通道

ⅴ

a9、返流氮气通道iic2、返流低压氮气通道ia3从a3-2 入口进入返流低压氮气通道i a3;

67.所述冰机压缩冷却单元提供冰机压缩冷却循环,所述冰机压缩冷却循环中,沿着有机工质气体的流动方向,所述冰机压缩机12、冰机压缩机冷却器13和预冷气通道b1依次连接;

68.所述主换热器2、预冷蒸发器3、lng精馏塔再沸器4、lng精馏塔5、回流罐6、lng精馏塔冷凝器7、氮气压缩机8、透平增压膨胀机11、冰机压缩机12 分别与控制装置电连接。

69.本实用新型提供的一种氮膨胀制冷从富甲烷气中提取液态甲烷的装置,在工艺采用氮气制冷循环和冰机预冷循环,只需要氮气压缩机、氮气膨胀机和冰机,相对于混合冷剂制冷,流程简单,操作难度小,可普及性强;本实用新型提供的利用氮预冷膨胀制冷方式从富甲烷气中提取液态甲烷的装置,预冷部分采用冰机系统预冷,技术成熟,标准机型供货周期短,系统故障率低;本实用新型提供的利用氮预冷膨胀制冷方式从富甲烷气中提取液态甲烷的装置,采用单级氮膨胀及节流制冷技术,制冷温度低,甲烷回收率高、制冷工质为环境友好型易于推广;本实用新型提供的利用氮预冷膨胀制冷方式从富甲烷气中提取液态甲烷的装置,采用透平增压技术,不仅获得高品质低温冷量还同时又回收了膨胀功。

70.作为可选的实施方式,所述主换热器2、预冷蒸发器3、lng精馏塔冷凝器7和lng精馏塔再沸器4为板翅式换热器、绕管式换热器或管壳式换热器。

71.作为可选的实施方式,所述lng精馏塔5为填料塔或板式塔。

72.作为可选的实施方式,所述lng精馏塔再沸器4的热侧进口、出口管线间设有调节阀a23;所述富甲烷气通道iia5的出口端与lng精馏塔5中上部的进料口5-b间的管线上设有调节富甲烷气压力的调节阀b16;

73.所述的lng通道a8的出口端与lng储槽进口端的管线lng管线上设置有调节阀c17;

74.所述lng精馏塔5上设置有的监测釜液高度的液位数字控制器15;

75.所述lng精馏塔5的釜底设置有监测气相温度的温度数字控制器a24;

76.所述回流罐6上设置有监测回流罐6内压力的压力数字控制器a14;

77.所述回流罐6的入口端6-a设置有监测进入回流罐6内气体温度的温度数字控制器b18;

78.所述返流氮气通道iic2进口端的管线上设置有调节气体压力的调节阀 d19;

79.所述冰机压缩机冷却器13出口端与预冷蒸发器3进口端管线之间设置有调节气体压力的调节阀f20;

80.所述预冷蒸发器3出口端与冰机压缩机12进口端管线之间设置有压力数字控制器b21;

81.所述富氮氢尾气排放管线上设置有调节气体压力的调节阀e22;

82.所述调节阀a23、调节阀b16、调节阀c17、液位数字控制器15、温度数字控制器a24、压力数字控制器a14、温度数字控制器b18、调节阀d19、调节阀 f20、压力数字控制器b21、调节阀e22均分别与控制装置电连接。

83.应用实例1:

84.采用实施例1中的氮膨胀制冷从富甲烷气中提取液态甲烷的装置从富甲烷气中提取液态甲烷,整个提取液态甲烷的过程中通过氮预冷膨胀制冷循环和冰机压缩冷却循环提供冷量,具体提取过程包括下述步骤:

85.s1、经净化增压后的富甲烷气气体主要含有甲烷、乙烷、氮气和氢气从进气管1进入主换热器2的富甲烷气通道ia1中被预冷到-15℃后,再进入预冷蒸发器3的富甲烷气通道iiib2中被冷却到-25℃后返回至主换热器2的富甲烷气通道iia5中再被继续冷却到-158℃,然后再经调节阀b减压至1.0mpag后送到 lng精馏塔5的进口端5-b进行精馏分离;

86.s2、lng精馏塔5顶部出口端5-a的温度为-165℃、压力为0.8mpag的低温气体进入lng精馏塔冷凝器7的富氮氢尾气通道iic1中被冷却到-170℃后再进入回流罐6进行气液分离,回流罐6底部的低温液体从回流罐6的液相出口 6-b返回到lng精馏塔5的进口端5-d,回流罐6顶部的低温气体从其气相出口 6-c进入主换热器2的富氮氢尾气通道ia2中换热升温到30℃后从富氮氢尾气排放管线排出;lng精馏塔5底部出口端5-c流出温度为-130℃的液体lng送入主换热器2的lng通道a8中继续过冷到-157℃,再经调压阀c减压后送入 lng储槽内。

87.所述氮预冷膨胀制冷循环的过程为:

88.0.3mpag的低压氮气经主换热器2的返流低压氮气通道ia3复热升温到 30℃后进入氮气压缩机8增压到2.5mpag;

89.再进入氮气压缩机冷却器9冷却到27℃后再送到透平增压膨胀机11的增压端增压到4mpag;

90.增压气体再进入透平增压膨胀机冷却器10冷却到25℃再进入主换热器2 的氮气通道ia4内预冷到-15℃;

91.再送到预冷蒸发器3的氮气通道ivb3中继续冷却到-25℃,低温氮气再返回到主换热器2的氮气通道iia6中再冷却到-115℃后进入lng精馏塔再沸器4 的热侧通道,被冷却到-130℃;

92.低温氮气返回到主换热器2的氮气通道iiia7复温到-85℃后,一路气体 a7-1进入透平增压膨胀机11的膨胀端,氮气膨胀后温度降低到-161℃,压力降低到0.33mpag,然后再从返流低压氮气通道ia3通道的a3-1接口进入主换热器2的返流低压氮气通道ia3通道;另一路气体a7-2再返回到主换热器2 的氮气通道

ⅴ

继续冷却到-157℃出主换热器2,再经过调压阀降压到0.3mpag 进入lng精馏塔冷凝器7的返流氮气通道iic2复热到-175℃,再从返流低压氮气通道ia3通道的a3-2接口返回到返流低压氮气通道ia3中复热至-157℃后,与从返流低压氮气通道ia3通道的a3-1接口的低压氮气一起在返流低压氮气通道ia3通道复温至20℃后,再进入氮气压缩机8入口,完成氮气循环。

93.所述冰机压缩冷却循环的过程为:

94.从预冷气通道b1出口流出循环低压的有机工质气体进入冰机压缩机12增压,流出后进入冰机压缩机冷却器13冷却到35℃,增压气体经过调节阀f20 降压降温至-28℃后再进入预冷气通道b1中换热升温至-30℃后,在进入冰机压缩机12,完成闭式循环。

95.本应用实例中:

[0096][0097]

以上富甲烷气为进气条件进行分离液化,氮气压缩机8的功率为3420kw,冰机压缩机12的功率为230kw。通过以上数据可以得出甲烷的收率为98.89%,液化分离每nm3/h lng的能耗为0.583kw/nm3(lng),相对于没有带预冷的氮气膨胀制冷能耗低了7%。

[0098]

应用实例2:

[0099]

采用实施例1中的氮膨胀制冷从富甲烷气中提取液态甲烷的装置从富甲烷气中提取液态甲烷,整个提取液态甲烷的过程中通过氮预冷膨胀制冷循环和冰机压缩冷却循环提

供冷量,具体提取过程包括下述步骤:

[0100]

s1、经净化增压后的富甲烷气气体主要含有甲烷、乙烷、氮气和氢气从进气管1进入主换热器2的富甲烷气通道ia1中被预冷到-20℃后,再进入预冷蒸发器3的富甲烷气通道iiib2中被冷却到-30℃后返回至主换热器2的富甲烷气通道iia5中再被继续冷却到-162℃,然后再经调节阀b减压至1.0mpag后送到 lng精馏塔5的进口端5-b进行精馏分离;

[0101]

s2、lng精馏塔5顶部出口端5-a的温度为-162℃、压力为0.75mpag的低温气体进入lng精馏塔冷凝器7的富氮氢尾气通道iic1中被冷却到-175℃后再进入回流罐6进行气液分离,回流罐6底部的低温液体从回流罐6的液相出口 6-b返回到lng精馏塔5的进口端5-d,回流罐6顶部的低温气体从其气相出口 6-c进入主换热器2的富氮氢尾气通道ia2中换热升温到35℃后从富氮氢尾气排放管线排出;lng精馏塔5底部出口端5-c流出温度为-137℃的液体lng送入主换热器2的lng通道a8中继续过冷到-162℃,再经调压阀c减压后送入 lng储槽内。

[0102]

所述氮预冷膨胀制冷循环的过程为:

[0103]

0.5mpag的低压氮气经主换热器2的返流低压氮气通道ia3复热升温到 35℃后进入氮气压缩机8增压到3.0mpag;

[0104]

再进入氮气压缩机冷却器9冷却到30℃后再送到透平增压膨胀机11的增压端增压到4.7mpag;

[0105]

增压气体再进入透平增压膨胀机冷却器10冷却到25℃再进入主换热器2 的氮气通道ia4内预冷到-20℃;

[0106]

再送到预冷蒸发器3的氮气通道ivb3中继续冷却到-30℃,低温氮气再返回到主换热器2的氮气通道iia6中再冷却到-120℃后进入lng精馏塔再沸器4 的热侧通道,被冷却到-135℃;

[0107]

低温氮气返回到主换热器2的氮气通道iiia7复温到-90℃后,一路气体 a7-1进入透平增压膨胀机11的膨胀端,氮气膨胀后温度降低到-160℃,压力降低到0.53mpag,然后再从返流低压氮气通道ia3通道的a3-1接口进入主换热器2的返流低压氮气通道ia3通道;另一路气体a7-2再返回到主换热器2 的氮气通道

ⅴ

继续冷却到-163℃出主换热器2,再经过调压阀降压到0.5mpag 进入lng精馏塔冷凝器7的返流氮气通道iic2复热到-177℃,再从返流低压氮气通道ia3通道的a3-2接口返回到返流低压氮气通道ia3中复热至-162℃后,与从返流低压氮气通道ia3通道的a3-1接口的低压氮气一起在返流低压氮气通道ia3通道复温至35℃后,再进入氮气压缩机8入口,完成氮气循环。

[0108]

所述冰机压缩冷却循环的过程为:

[0109]

从预冷气通道b1出口流出循环低压的有机工质气体进入冰机压缩机12增压,流出后进入冰机压缩机冷却器13冷却到45℃,增压气体经过调节阀f20 降压降温至-32℃后再进入预冷气通道b1中换热升温至-30℃后,在进入冰机压缩机12,完成闭式循环。

[0110]

本应用实例中:

[0111][0112]

以上富甲烷气为进气条件进行分离液化,氮气压缩机8的功率为3400kw,冰机压缩机12的功率为210kw。通过以上数据可以得出甲烷的收率为98.89%,液化分离每nm3/h lng的能耗为0.578kw/nm3(lng),相对于没有带预冷的氮气膨胀制冷能耗低了8%。

[0113]

应用实例3:

[0114]

采用实施例1中的氮膨胀制冷从富甲烷气中提取液态甲烷的装置从富甲烷气中提取液态甲烷,整个提取液态甲烷的过程中通过氮预冷膨胀制冷循环和冰机压缩冷却循环提供冷量,具体提取过程包括下述步骤:

[0115]

s1、经净化增压后的富甲烷气气体主要含有甲烷、乙烷、氮气和氢气从进气管1进入主换热器2的富甲烷气通道ia1中被预冷到-10℃后,再进入预冷蒸发器3的富甲烷气通道iiib2中被冷却到-20℃后返回至主换热器2的富甲烷气通道iia5中再被继续冷却到-155℃,然后再经调节阀b减压至1.0mpag后送到 lng精馏塔5的进口端5-b进行精馏分离;

[0116]

s2、lng精馏塔5顶部出口端5-a的温度为-162℃、压力为0.8mpag的低温气体进入lng精馏塔冷凝器7的富氮氢尾气通道iic1中被冷却到-165℃后再进入回流罐6进行气液分离,回流罐6底部的低温液体从回流罐6的液相出口 6-b返回到lng精馏塔5的进口端5-d,回流罐6顶部的低温气体从其气相出口 6-c进入主换热器2的富氮氢尾气通道ia2中换热升温到20℃后从富氮氢尾气排放管线排出;lng精馏塔5底部出口端5-c流出温度为-120℃的液体lng送入主换热器2的lng通道a8中继续过冷到-155℃,再经调压阀c减压后送入 lng储槽内。

[0117]

所述氮预冷膨胀制冷循环的过程为:

[0118]

0.1mpag的低压氮气经主换热器2的返流低压氮气通道ia3复热升温到 30℃后进入氮气压缩机8增压到2.0mpag;

[0119]

再进入氮气压缩机冷却器9冷却到27℃后再送到透平增压膨胀机11的增压端增压到3.5mpag;

[0120]

增压气体再进入透平增压膨胀机冷却器10冷却到25℃再进入主换热器2 的氮气通道ia4内预冷到-10℃;

[0121]

再送到预冷蒸发器3的氮气通道ivb3中继续冷却到-20℃,低温氮气再返回到主换热器2的氮气通道iia6中再冷却到-110℃后进入lng精馏塔再沸器4 的热侧通道,被冷却

到-125℃;

[0122]

低温氮气返回到主换热器2的氮气通道iiia7复温到-75℃后,一路气体 a7-1进入透平增压膨胀机11的膨胀端,氮气膨胀后温度降低到-155℃,压力降低到0.1mpag,然后再从返流低压氮气通道ia3通道的a3-1接口进入主换热器2的返流低压氮气通道ia3通道;另一路气体a7-2再返回到主换热器2 的氮气通道

ⅴ

继续冷却到-155℃出主换热器2,再经过调压阀降压到0.1mpag 进入lng精馏塔冷凝器7的返流氮气通道iic2复热到-175℃,再从返流低压氮气通道ia3通道的a3-2接口返回到返流低压氮气通道ia3中复热至-155℃后,与从返流低压氮气通道ia3通道的a3-1接口的低压氮气一起在返流低压氮气通道ia3通道复温至10℃后,再进入氮气压缩机8入口,完成氮气循环。

[0123]

所述冰机压缩冷却循环的过程为:

[0124]

从预冷气通道b1出口流出循环低压的有机工质气体进入冰机压缩机12增压,流出后进入冰机压缩机冷却器13冷却到25℃,增压气体经过调节阀f20 降压降温至-32℃后再进入预冷气通道b1中换热升温至-30℃后,在进入冰机压缩机12,完成闭式循环。

[0125]

本应用实例中:

[0126][0127]

以上富甲烷气为进气条件进行分离液化,氮气压缩机8的功率为3500kw,冰机压缩机12的功率为240kw。通过以上数据可以得出甲烷的收率为98.89%,液化分离每nm3/h lng的能耗为0.598kw/nm3(lng),相对于没有带预冷的氮气膨胀制冷能耗低了5%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1