一种高絮凝效果聚氯化铝的制备方法与流程

[0001]

本发明涉及聚氯化铝制备技术领域,具体为一种高絮凝效果聚氯化铝的制备方法。

背景技术:

[0002]

聚氯化铝俗称净水剂,和碱式聚合氯化铝、喷雾干燥聚合氯化铝同属于相关类净水药剂。是一种多羟基,多核络合体的阳离子型无机高分子絮凝剂,固体产品外观为黄色或白色固体粉末,且易溶于水,有较强的架桥吸附性,在水解过程中伴随电化学,凝聚,吸附和沉淀等物理化变化,从而达到净化目的。无毒,但是里面含铝离子对人体有害,过多摄入会导致缺钙,对大脑造成损伤,积聚在肝、脾、肾等部位,妨碍人体的消化吸收功能。

[0003]

现有的聚氯化铝往往絮凝效果不佳,在制备聚氯化铝的过程中常用到反应釜,现有的反应釜存在着反应速率较低的问题,混合物之间的接触面积较小,混合不够充分,导致混合物之间的反应速率较慢,效率较低;现有的反应釜缺少可以控制上料量的上料机构,无法对反应釜的工作过程保持良好的可控性,容易造成反应釜内混合物堆积较多,影响反应速率的问题。

[0004]

为了解决上述缺陷,现提供一种技术方案。

技术实现要素:

[0005]

本发明的目的在于提供一种高絮凝效果聚氯化铝的制备方法。

[0006]

本发明所要解决的技术问题如下:

[0007]

现有的反应釜存在着反应速率较低的问题,混合物之间的接触面积较小,混合不够充分,导致混合物之间的反应速率较慢,效率较低;现有的反应釜缺少可以控制上料量的上料机构,无法对反应釜的工作过程保持良好的可控性,容易造成反应釜内混合物堆积较多,影响反应速率的问题。

[0008]

本发明的目的可以通过以下技术方案实现:

[0009]

一种高絮凝效果聚氯化铝的制备方法,该高絮凝效果聚氯化铝包括如下重量份的原料:盐酸50-70份、高岭土30-40份和水80-100份;

[0010]

该高絮凝效果聚氯化铝的制备方法包括如下步骤:

[0011]

s1、制备盐酸溶液,向盐酸中加入水,调节盐酸浓度为25-35%;

[0012]

s2、制备高岭土浆液,具体步骤如下:

[0013]

s21、将高岭土放入干燥机在温度为180-200℃的条件下干燥1-1.5h;

[0014]

s22、将干燥后的高岭土放入煅烧炉在温度为500-600℃的条件下煅烧1-2h;

[0015]

s23、将煅烧后的高岭土加水配成浆液;

[0016]

s3、将盐酸溶液和高岭土浆液混合得到混合物,将混合物放入反应釜并加水,在温度为90-100℃的条件下反应1.5-2h,持续加水,调节波美度在15-20得到反应液;反应釜的具体工作步骤如下:

[0017]

第一步、将混合物放入储料室内,向上拨动固定卡块带动移动杆向上移动,从而带动限位杆从限位槽内脱离,当移动杆进入固定槽内时,将固定卡块推入固定槽内,使移动杆被固定在固定槽的内部,使第三转动杆解除固定状态;

[0018]

第二步、转动旋转把手,带动第三转动杆转动,第三转动杆带动第三锥齿轮转动,第三锥齿轮带动与之啮合的第四锥齿轮转动,第四锥齿轮带动第三螺纹杆转动,带动第二螺纹套向上运动,配合支撑杆和第四滑块的作用,带动倾斜台向右侧倾斜,从而带动储料室向右侧倾斜,方便储料室将混合物倒入进料口,进而进入反应室内;

[0019]

第三步、上料完成后,反向转动旋转把手,带动倾斜台进入水平状态,停止上料,此时拉动固定卡块使其脱离固定槽,松开固定卡块,在伸缩弹簧的作用下使限位杆进入限位槽,从而将第三转动杆固定;

[0020]

第四步、启动第一电机,驱动搅拌轴转动,从而带动第一搅拌叶片转动,对混合物进行混合,同时第一电机带动主动轮转动,主动轮通过传动皮带带动从动轮转动,从动轮带动第一转动杆转动,第一转动杆带动第一螺纹杆转动,带动第一滑块在滑杆上滑动,从而带动第一螺纹套在竖直方向上运动,第一螺纹套带动齿条在竖直方向上运动,从而带动与之啮合的直齿轮转动,直齿轮带动第二转动杆转动,进而带动第二搅拌叶片转动,对混合物进行搅拌;

[0021]

第五步、启动第二电机,驱动半齿轮转动,通过半齿轮与第一锥齿轮和第二锥齿轮的啮合,带动第二螺纹杆做周期性的正转和反转运动,从而带动两个第三滑块周期性的相互靠近和相互远离,配合连接杆带动第二滑块在第一滑槽内周期性的左右滑动,从而带动反应室进行周期性的左右运动,对反应室内的混合物进行晃动;

[0022]

s4、将反应液压滤并将滤液直接喷雾干燥得到固体聚合氯化铝成品,进料温度为185-220℃,出口温度在95-115℃。

[0023]

进一步的,步骤s4中所述喷雾干燥的具体步骤为:将反应液一次性泵入板框压滤机,经压滤机强制压滤得到滤液为澄清的聚合氯化铝溶液,将滤液输送进喷雾干燥塔进行干燥。

[0024]

进一步的,步骤s4中所述反应釜,包括反应室,反应室的内部设有反应机构,反应机构包括传动室,传动室的外部底端与反应室的内部相固定,反应室的外部底端固定有第一电机,第一电机的输出端依次穿过反应室和传动室且与反应室和传动室转动连接,第一电机的输出端固定有主动轮和搅拌轴,主动轮位于传动室的内部,搅拌轴位于传动室的外部且位于反应室的内部,搅拌轴的两侧固定有若干均匀分布的第一搅拌叶片;

[0025]

反应室的外侧设有运动机构,运动机构包括底座,底座的上表面开设有第一滑槽,反应室的外部底端固定有两个对称分布的第二滑块,第二滑块与第一滑槽滑动连接,底座的上表面两端固定有对称分布的限位板,其中一个限位板的一侧设有第二螺纹杆,第二螺纹杆的底端与底座的上表面转动连接,第二螺纹杆的外侧设有对称分布的正螺纹和逆螺纹,正螺纹和逆螺纹上均套接有第三滑块,第三滑块分别与正螺纹和逆螺纹螺纹连接;

[0026]

反应室的上方设有上料机构,上料机构包括上料支座,上料支座的底端与反应室的外部顶端相固定,上料支座的上方设有倾斜台,倾斜台的一端与上料支座的顶端铰链连接,倾斜台的顶部固定有储料室,反应室的顶部中心处开设有进料口,储料室的一端与外界相通且位于进料口的正上方。

[0027]

进一步的,所述主动轮的两侧设有对称分布的第一转动杆,第一转动杆的底端与传动室的内部底端转动连接,第一转动杆的顶端穿过传动室且与传动室转动连接,第一转动杆上固定有从动轮,从动轮位于传动室的内部,从动轮与主动轮之间安装有传动皮带。

[0028]

进一步的,所述第一转动杆的顶端固定有第一螺纹杆,第一螺纹杆的外侧套接有第一螺纹套,第一螺纹套与第一螺纹杆螺纹连接,第一螺纹套的一侧设有滑杆,滑杆的两端分别与反应室的内部顶端和底端相固定,第一螺纹套的一侧固定有两个对称分布的第一滑块,第一滑块与滑杆滑动连接,第一螺纹套的另一侧固定有齿条。

[0029]

进一步的,所述齿条靠近后方的一侧设有固定杆,固定杆的一侧壁上设有若干均匀分布的第二转动杆,第二转动杆的一端与固定杆转动连接,第二转动杆的另一端固定有两个对称分布的第二搅拌叶片,第二转动杆上固定有直齿轮,直齿轮与齿条相啮合。

[0030]

进一步的,所述限位板的一侧开设有第二滑槽,第三滑块的一端与第二滑槽滑动连接,第三滑块的另一端与反应室的侧壁之间连接有连接杆,连接杆的两端分别与第三滑块和反应室铰链连接,限位板的顶端固定有第二电机,第二电机的输出端固定有半齿轮,第二螺纹杆的顶端固定有对立设置的第一锥齿轮和第二锥齿轮,第一锥齿轮和第二锥齿轮均与半齿轮相啮合。

[0031]

进一步的,所述上料支座的上表面开设有齿轮腔,齿轮腔的内部底端转动连接有第三螺纹杆,第三螺纹杆的外侧套接有第二螺纹套,第二螺纹套与第三螺纹杆螺纹连接,第二螺纹套的顶端固定有支撑杆,支撑杆的顶端设有第四滑块,第四滑块与支撑杆的顶端铰链连接,倾斜台的底部开设有第三滑槽,第四滑块与第三滑槽滑动连接,第二螺纹套的两侧固定有对称分布的第五滑块,齿轮腔的内部两侧壁上开设有对称分布的第四滑槽,第五滑块与第四滑槽滑动连接。

[0032]

进一步的,所述上料支座的一侧开设有第一工作腔,第一工作腔的一端与齿轮腔内部相通,第一工作腔的内部设有第三转动杆,第三转动杆通过轴承与第一工作腔转动连接,第三转动杆的一端固定有旋转把手,第三转动杆的另一端固定有第三锥齿轮,旋转把手位于第一工作腔的外部,第三锥齿轮位于齿轮腔的内部,第三螺纹杆上固定有第四锥齿轮,第四锥齿轮与第三锥齿轮相互啮合。

[0033]

进一步的,所述第一工作腔的上方设有第二工作腔,第二工作腔的底端与第一工作腔内部相通,第二工作腔的内部顶端固定有伸缩弹簧,伸缩弹簧的底端固定有限位杆,第三转动杆的外侧套接有转动块,转动块的外侧开设有环形分布的限位槽,限位槽与限位杆相适配,第二工作腔的一侧开设有滑动槽,滑动槽的上方开设有固定槽,滑动槽和固定槽均与第二工作腔内部相通,滑动槽的内部设有移动杆,移动杆与滑动槽活动连接,移动杆的一端固定有固定卡块,固定卡块的的形状为圆柱形,固定卡块的直径大于滑动槽的内径且小于固定槽的直径,移动杆的另一端与限位杆相固定。

[0034]

本发明的有益效果:

[0035]

本发明通过上料机构的设置,使反应釜的上料量可以得到人为的控制,一方面避免反应釜内的混合物投放速度过快而影响反应效率,另一方面使反应釜的工作可控性更高。先将混合物放入储料室内,向上拨动固定卡块带动移动杆向上移动,从而带动限位杆从限位槽内脱离,当移动杆进入固定槽内时,将固定卡块推入固定槽内,使移动杆被固定在固定槽的内部,使第三转动杆解除固定,转动旋转把手,带动第三转动杆转动,第三转动杆带

动第三锥齿轮转动,第三锥齿轮带动与之啮合的第四锥齿轮转动,第四锥齿轮带动第三螺纹杆转动,通过第三螺纹杆与第二螺纹套的螺纹配合,带动第二螺纹套向上运动,配合支撑杆和第四滑块的作用,带动倾斜台向右侧倾斜,从而带动储料室向右侧倾斜,方便储料室将混合物倒入进料口,进而进入反应室内,上料完成后,反向转动旋转把手,带动倾斜台进入水平状态,停止上料,此时拉动固定卡块使其脱离固定槽,松开固定卡块,在伸缩弹簧的作用下使限位杆进入限位槽,从而将第三转动杆固定,保证上料机构的稳定。

[0036]

通过启动第一电机,驱动搅拌轴转动,从而带动第一搅拌叶片转动,对混合物进行混合,加快反应速率,同时第一电机带动主动轮转动,主动轮通过传动皮带带动从动轮转动,从动轮带动第一转动杆转动,第一转动杆带动第一螺纹杆转动,通过第一螺纹杆与第一螺纹套之间的螺纹配合,带动第一滑块在滑杆上滑动,从而带动第一螺纹套在竖直方向上运动,第一螺纹套带动齿条在竖直方向上运动,从而带动与之啮合的直齿轮转动,直齿轮带动第二转动杆转动,进而带动第二搅拌叶片转动,对混合物进行搅拌,进一步提高反应速率。

[0037]

通过运动机构的设置,保证了混合物之间的充分混合,从而提高了反应的速率。启动第二电机,驱动半齿轮转动,通过半齿轮与第一锥齿轮和第二锥齿轮的啮合,带动第二螺纹杆做周期性的正转和反转运动,通过第三滑块与第二螺纹杆的螺纹配合,从而带动两个第三滑块周期性的相互靠近和相互远离,配合连接杆带动第二滑块在第一滑槽内周期性的左右滑动,从而带动反应室进行周期性的左右运动,对反应室内的混合物进行晃动,加大反应物之间的接触面积,进而提高反应速率。

附图说明

[0038]

下面结合附图和具体实施例对本发明作进一步详细描述。

[0039]

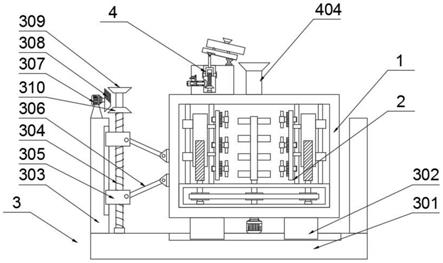

图1是本发明的整体结构示意图;

[0040]

图2是本发明反应机构的结构示意图;

[0041]

图3是本发明上料机构的结构示意图;

[0042]

图4是本发明图3中a处的放大图;

[0043]

图5是本发明固定槽的侧视图。

[0044]

图中,1、反应室;2、反应机构;201、传动室;202、第一电机;203、主动轮;204、搅拌轴;205、第一搅拌叶片;206、第一转动杆;207、从动轮;208、传动皮带;209、第一螺纹杆;210、第一螺纹套;211、滑杆;212、第一滑块;213、齿条;214、固定杆;215、第二转动杆;216、第二搅拌叶片;217、直齿轮;3、运动机构;301、底座;302、第二滑块;303、限位板;304、第二螺纹杆;305、第三滑块;306、连接杆;307、第二电机;308、半齿轮;309、第一锥齿轮;310、第二锥齿轮;4、上料机构;401、上料支座;402、倾斜台;403、储料室;404、进料口;405、齿轮腔;406、第三螺纹杆;407、第二螺纹套;408、支撑杆;409、第四滑块;410、第五滑块;411、第一工作腔;412、第三转动杆;413、旋转把手;414、第三锥齿轮;415、第四锥齿轮;416、第二工作腔;417、伸缩弹簧;418、限位杆;419、转动块;420、限位槽;421、滑动槽;422、固定槽;423、移动杆;424、固定卡块。

具体实施方式

[0045]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0046]

实施例1

[0047]

一种高絮凝效果聚氯化铝的制备方法,该高絮凝效果聚氯化铝包括如下重量份的原料:盐酸50份、高岭土30份和水80份;

[0048]

该高絮凝效果聚氯化铝的制备方法包括如下步骤:

[0049]

s1、制备盐酸溶液,向盐酸中加入水,调节盐酸浓度为25%;

[0050]

s2、制备高岭土浆液,具体步骤如下:

[0051]

s21、将高岭土放入干燥机,在温度为180℃的条件下干燥1h;

[0052]

s22、将干燥后的高岭土放入煅烧炉在温度为500℃的条件下煅烧1h;

[0053]

s23、将煅烧后的高岭土加水配成浆液;

[0054]

s3、将盐酸溶液和高岭土浆液混合得到混合物,将混合物放入反应釜并加水,在温度为90℃的条件下反应1.5h,持续加水,调节波美度在15得到反应液;

[0055]

s4、将反应液压滤并将滤液直接喷雾干燥得到固体聚合氯化铝成品,进料温度为185℃,出口温度在95℃。

[0056]

步骤s4中所述喷雾干燥的具体步骤为:将反应液一次性泵入板框压滤机,经压滤机强制压滤得到滤液为澄清的聚合氯化铝溶液,将滤液输送进喷雾干燥塔进行干燥。

[0057]

实施例2

[0058]

一种高絮凝效果聚氯化铝的制备方法,该高絮凝效果聚氯化铝包括如下重量份的原料:盐酸60份、高岭土35份和水90份;

[0059]

该高絮凝效果聚氯化铝的制备方法包括如下步骤:

[0060]

s1、制备盐酸溶液,向盐酸中加入水,调节盐酸浓度为30%;

[0061]

s2、制备高岭土浆液,具体步骤如下:

[0062]

s21、将高岭土放入干燥机在温度为190℃的条件下干燥1.2h;

[0063]

s22、将干燥后的高岭土放入煅烧炉在温度为550℃的条件下煅烧1.5h;

[0064]

s23、将煅烧后的高岭土加水配成浆液;

[0065]

s3、将盐酸溶液和高岭土浆液混合得到混合物,将混合物放入反应釜并加水,在温度为95℃的条件下反应1.8h,持续加水,调节波美度在17得到反应液;

[0066]

s4、将反应液压滤并将滤液直接喷雾干燥得到固体聚合氯化铝成品,进料温度为200℃,出口温度在100℃。

[0067]

步骤s4中所述喷雾干燥的具体步骤为:将反应液一次性泵入板框压滤机,经压滤机强制压滤得到滤液为澄清的聚合氯化铝溶液,将滤液输送进喷雾干燥塔进行干燥。

[0068]

实施例3

[0069]

一种高絮凝效果聚氯化铝的制备方法,该高絮凝效果聚氯化铝包括如下重量份的原料:盐酸70份、高岭土40份和水100份;

[0070]

该高絮凝效果聚氯化铝的制备方法包括如下步骤:

[0071]

s1、制备盐酸溶液,向盐酸中加入水,调节盐酸浓度为35%;

[0072]

s2、制备高岭土浆液,具体步骤如下:

[0073]

s21、将高岭土放入干燥机在温度为200℃的条件下干燥1.5h;

[0074]

s22、将干燥后的高岭土放入煅烧炉在温度为600℃的条件下煅烧2h;

[0075]

s23、将煅烧后的高岭土加水配成浆液;

[0076]

s3、将盐酸溶液和高岭土浆液混合得到混合物,将混合物放入反应釜并加水,在温度为100℃的条件下反应2h,持续加水,调节波美度在20得到反应液;

[0077]

s4、将反应液压滤并将滤液直接喷雾干燥得到固体聚合氯化铝成品,进料温度为220℃,出口温度在115℃。

[0078]

步骤s4中所述喷雾干燥的具体步骤为:将反应液一次性泵入板框压滤机,经压滤机强制压滤得到滤液为澄清的聚合氯化铝溶液,将滤液输送进喷雾干燥塔进行干燥。

[0079]

请参阅图1-5,上述实施例所述反应釜,包括反应室1,反应室1的内部设有反应机构2,反应机构2包括传动室201,传动室201的外部底端与反应室1的内部相固定,反应室1的外部底端固定有第一电机202,第一电机202的输出端依次穿过反应室1和传动室201且与反应室1和传动室201转动连接,第一电机202的输出端固定有主动轮203和搅拌轴204,主动轮203位于传动室201的内部,搅拌轴204位于传动室201的外部且位于反应室1的内部,搅拌轴204的两侧固定有若干均匀分布的第一搅拌叶片205;

[0080]

反应室1的外侧设有运动机构3,运动机构3包括底座301,底座301的上表面开设有第一滑槽,反应室1的外部底端固定有两个对称分布的第二滑块302,第二滑块302与第一滑槽滑动连接,底座301的上表面两端固定有对称分布的限位板303,其中一个限位板303的一侧设有第二螺纹杆304,第二螺纹杆304的底端与底座301的上表面转动连接,第二螺纹杆304的外侧设有对称分布的正螺纹和逆螺纹,正螺纹和逆螺纹上均套接有第三滑块305,第三滑块305分别与正螺纹和逆螺纹螺纹连接;

[0081]

反应室1的上方设有上料机构4,上料机构4包括上料支座401,上料支座401的底端与反应室1的外部顶端相固定,上料支座401的上方设有倾斜台402,倾斜台402的一端与上料支座401的顶端铰链连接,倾斜台402的顶部固定有储料室403,反应室1的顶部中心处开设有进料口404,储料室403的一端与外界相通且位于进料口404的正上方。

[0082]

所述主动轮203的两侧设有对称分布的第一转动杆206,第一转动杆206的底端与传动室201的内部底端转动连接,第一转动杆206的顶端穿过传动室201且与传动室201转动连接,第一转动杆206上固定有从动轮207,从动轮207位于传动室201的内部,从动轮207与主动轮203之间安装有传动皮带208。

[0083]

所述第一转动杆206的顶端固定有第一螺纹杆209,第一螺纹杆209的外侧套接有第一螺纹套210,第一螺纹套210与第一螺纹杆209螺纹连接,第一螺纹套210的一侧设有滑杆211,滑杆211的两端分别与反应室1的内部顶端和底端相固定,第一螺纹套210的一侧固定有两个对称分布的第一滑块212,第一滑块212与滑杆211滑动连接,第一螺纹套210的另一侧固定有齿条213。

[0084]

所述齿条213靠近后方的一侧设有固定杆214,固定杆214的一侧壁上设有若干均匀分布的第二转动杆215,第二转动杆215的一端与固定杆214转动连接,第二转动杆215的另一端固定有两个对称分布的第二搅拌叶片216,第二转动杆215上固定有直齿轮217,直齿

轮217与齿条213相啮合。

[0085]

所述限位板303的一侧开设有第二滑槽,第三滑块305的一端与第二滑槽滑动连接,第三滑块305的另一端与反应室1的侧壁之间连接有连接杆306,连接杆306的两端分别与第三滑块305和反应室1铰链连接,限位板303的顶端固定有第二电机307,第二电机307的输出端固定有半齿轮308,第二螺纹杆304的顶端固定有对立设置的第一锥齿轮309和第二锥齿轮310,第一锥齿轮309和第二锥齿轮310均与半齿轮308相啮合。

[0086]

所述上料支座401的上表面开设有齿轮腔405,齿轮腔405的内部底端转动连接有第三螺纹杆406,第三螺纹杆406的外侧套接有第二螺纹套407,第二螺纹套407与第三螺纹杆406螺纹连接,第二螺纹套407的顶端固定有支撑杆408,支撑杆408的顶端设有第四滑块409,第四滑块409与支撑杆408的顶端铰链连接,倾斜台402的底部开设有第三滑槽,第四滑块409与第三滑槽滑动连接,第二螺纹套407的两侧固定有对称分布的第五滑块410,齿轮腔405的内部两侧壁上开设有对称分布的第四滑槽,第五滑块410与第四滑槽滑动连接。

[0087]

所述上料支座401的一侧开设有第一工作腔411,第一工作腔411的一端与齿轮腔405内部相通,第一工作腔411的内部设有第三转动杆412,第三转动杆412通过轴承与第一工作腔411转动连接,第三转动杆412的一端固定有旋转把手413,第三转动杆412的另一端固定有第三锥齿轮414,旋转把手413位于第一工作腔411的外部,第三锥齿轮414位于齿轮腔405的内部,第三螺纹杆406上固定有第四锥齿轮415,第四锥齿轮415与第三锥齿轮414相互啮合。

[0088]

所述第一工作腔411的上方设有第二工作腔416,第二工作腔416的底端与第一工作腔411内部相通,第二工作腔416的内部顶端固定有伸缩弹簧417,伸缩弹簧417的底端固定有限位杆418,第三转动杆412的外侧套接有转动块419,转动块419的外侧开设有环形分布的限位槽420,限位槽420与限位杆418相适配,第二工作腔416的一侧开设有滑动槽421,滑动槽421的上方开设有固定槽422,滑动槽421和固定槽422均与第二工作腔416内部相通,滑动槽421的内部设有移动杆423,移动杆423与滑动槽421活动连接,移动杆423的一端固定有固定卡块424,固定卡块424的的形状为圆柱形,固定卡块424的直径大于滑动槽421的内径且小于固定槽422的直径,移动杆423的另一端与限位杆418相固定。

[0089]

反应釜的工作过程及原理:

[0090]

本发明在使用时,先将混合物放入储料室403内,向上拨动固定卡块424带动移动杆423向上移动,从而带动限位杆418从限位槽420内脱离,当移动杆423进入固定槽422内时,将固定卡块424推入固定槽422内,使移动杆423被固定在固定槽422的内部,使第三转动杆412解除固定,转动旋转把手413,带动第三转动杆412转动,第三转动杆412带动第三锥齿轮414转动,第三锥齿轮414带动与之啮合的第四锥齿轮415转动,第四锥齿轮415带动第三螺纹杆406转动,通过第三螺纹杆406与第二螺纹套407的螺纹配合,带动第二螺纹套407向上运动,配合支撑杆408和第四滑块409的作用,带动倾斜台402向右侧倾斜,从而带动储料室403向右侧倾斜,方便储料室403将混合物倒入进料口404,进而进入反应室1内,上料完成后,反向转动旋转把手413,带动倾斜台402进入水平状态,停止上料,此时拉动固定卡块424使其脱离固定槽422,松开固定卡块424,在伸缩弹簧417的作用下使限位杆418进入限位槽420,从而将第三转动杆412固定,保证上料机构4的稳定。通过上料机构4的设置,使反应釜的上料量可以得到人为的控制,一方面避免反应釜内的混合物投放速度过快而影响反应效

率,另一方面使反应釜的工作可控性更高。

[0091]

当混合物进入反应室1的内部后,启动第一电机202,驱动搅拌轴204转动,从而带动第一搅拌叶片205转动,对混合物进行混合,加快反应速率,同时第一电机202带动主动轮203转动,主动轮203通过传动皮带208带动从动轮207转动,从动轮207带动第一转动杆206转动,第一转动杆206带动第一螺纹杆209转动,通过第一螺纹杆209与第一螺纹套210之间的螺纹配合,带动第一滑块212在滑杆211上滑动,从而带动第一螺纹套210在竖直方向上运动,第一螺纹套210带动齿条213在竖直方向上运动,从而带动与之啮合的直齿轮217转动,直齿轮217带动第二转动杆215转动,进而带动第二搅拌叶片216转动,对混合物进行搅拌,进一步提高反应速率。

[0092]

启动第二电机307,驱动半齿轮308转动,通过半齿轮308与第一锥齿轮309和第二锥齿轮310的啮合,带动第二螺纹杆304做周期性的正转和反转运动,通过第三滑块305与第二螺纹杆304的螺纹配合,从而带动两个第三滑块305周期性的相互靠近和相互远离,配合连接杆306带动第二滑块302在第一滑槽内周期性的左右滑动,从而带动反应室1进行周期性的左右运动,对反应室1内的混合物进行晃动,加大反应物之间的接触面积,进而提高反应速率。

[0093]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0094]

以上内容仅仅是对本发明结构所作的举例和说明,所述本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1