氮掺杂石墨烯负载镍基催化剂及其催化苯酚选择性加氢制环己酮的应用的制作方法

[0001]

本发明属于催化加氢技术领域,具体涉及一种氮掺杂石墨烯负载镍基催化剂及其催化苯酚选择性加氢制环己酮的应用。

背景技术:

[0002]

加氢脱氧(hdo)或选择性加氢被认为是提高生物质油性能及获取高附加值产品的有效方法。现阶段多以酚类化合物为生物质油模型进行hdo探究,因此将苯酚作为生物质油的模型化合物进行加氢研究,具有重要的科学意义和应用价值。此外,环己酮是一种重要的有机化工原料。苯酚加氢制取环己酮,具有能耗低、原子经济性好、选择性高等优点而被广泛研究。然而,环己酮不稳定会继续加氢,进而反应生成环己醇。因此,提高苯酚转化效率的同时提高环己酮的选择性,是研究苯酚加氢反应的关键。

[0003]

在过去几年,研究者们采用负载型pd、pt催化剂用于苯酚加氢制备环己酮的反应,取得了较好的催化效果(zhang f w,chen s,li h,et al.pd nanoparticles embedded in the outershell of mesoporous core-shell catalyst for phenol hydrogenation in pure water[j].rsc advances,2015,5(124):102811-102817)。但是贵金属大大增加了工艺成本。因此,对非贵金属催化剂进行广泛的研究使其成为综合性能更为优越的加氢催化剂,具有非常大的经济价值。

[0004]

从成本以及环保的角度出发,非贵金属催化剂具有更好的发展前景。其中,金属ni对h2的活化及对氢原子的吸附能力较强,在酚类化合物加氢反应中具有很高的加氢和氢解活性。发明专利cn106966876a公开了一种用于水相苯酚加氢一步制备环己酮的非晶态催化剂。结果表明,非晶态ni-cu-ce-b/γ-al2o3催化剂在150℃,1mpa h2压力下环己酮的选择性接近30%。然而非贵金属催化剂在制备过程中易团聚,对催化剂活性造成了不利的影响。因此,需通过添加助剂或用比表面积较大的载体负载非贵金属提高其催化活性。

[0005]

载体的性质对苯酚选择性加氢制备环己酮也有显著的影响(孔祥千.苯酚选择性加氢催化体系的设计及反应机理研究[d].杭州,浙江大学,2019),碱性载体上苯酚的吸附方式为“非共面”,有利于生成环己酮;酸性载体上苯酚的吸附方式为“共面”,使得苯酚容易过度加氢生成环己醇。

技术实现要素:

[0006]

本发明的目的在于提供一种工艺简单、成本低廉、催化活性好、选择性高、易于实现工业化生产的苯酚选择性加氢的氮掺杂石墨烯负载镍基催化剂,并为该催化剂提供一种新的应用。

[0007]

为实现上述目的,本发明采用的催化剂是以氮掺杂石墨烯为载体,负载活性金属ni,以催化剂的质量为100%计,ni的负载量为10%~30%;该催化剂由下述方法制备得到:

[0008]

1、将氧化石墨烯加入去离子水中,超声处理1.5~2.5小时,得到氧化石墨烯分散

液。

[0009]

2、按照氧化石墨烯与氮源质量比为1:10~1:50,向步骤(1)的氧化石墨烯分散液中加入氮源,室温继续超声搅拌0.5~1小时后装入反应釜中,在150~200℃条件下水热反应10~14小时,反应结束后,将反应釜中的悬浮液离心,移取离心管下层固体,抽滤,并用去离子水和无水乙醇反复洗涤至中性,然后在真空干燥箱中充分干燥,得到氮掺杂石墨烯;其中,所述的氮源为尿素、草酸铵、氨水、碳酸铵、碳酸氢铵中任意一种,其同时作为氮源和还原剂。

[0010]

3、将硝酸镍水溶液滴加到氮掺杂石墨烯上,搅拌1~3小时,浸渍过夜后在60~80℃下搅拌蒸干浸渍液中水分,60~80℃干燥,然后在氮气保护下300~500℃焙烧3~5小时,最后在氢气气氛中300~500℃还原,得到氮掺杂石墨烯负载镍基催化剂。

[0011]

上述氮掺杂石墨烯负载镍基催化剂中,以催化剂的质量为100%计,ni的负载量为15%~20%。

[0012]

上述制备方法的步骤1中,优选所述氧化石墨烯分散液中氧化石墨烯的浓度为0.5~5mg/ml。

[0013]

上述制备方法的步骤2中,优选所述氧化石墨烯与氮源的质量比为1:25~35。

[0014]

上述制备方法的步骤2中,进一步优选在170~180℃条件下水热反应12小时。

[0015]

上述制备方法的步骤3中,优选在氮气保护条件下400~450℃焙烧4小时,最后在氢气气氛中400~450℃还原2小时。

[0016]

上述制备方法的步骤3中,进一步优选焙烧和还原的升温速率为3~8℃/min。

[0017]

本发明氮掺杂石墨烯负载镍基催化剂催化苯酚选择性加氢制环己酮的应用,具体方法为:将苯酚水溶液和催化剂加入反应釜中,在温度为130~170℃、压力为0.3~0.5mpa下进行加氢反应,反应时间为1.0~3.0h。其中,优选所述苯酚与催化剂的质量比为1:0.2~0.5。

[0018]

本发明的有益效果如下:

[0019]

1、本发明ni/n-rgo催化剂的制备条件温和、工艺简单,n-rgo的大比表面积及其独特的六元环蜂窝状结构,一方面有利于活性金属ni的高度分散,另一方面在石墨烯表面产生的离域π键可与芳环化合物产生π-π共轭吸附作用,有利于芳环化合物与催化剂的吸附从而促进加氢反应。

[0020]

2、石墨烯掺氮后氮原子的富电子特性不但能给活性金属ni提供电子形成更多的活性位点,而且氮掺杂可形成oh-n或oh-π相互作用致使苯酚以非共面方式吸附在载体上,有利于环己酮的脱附。本发明催化剂用于苯酚选择性加氢制备环己酮反应体系,苯酚的转化率可达92.62%,环己酮的选择性接近62%,催化活性好,选择性高,反应条件相对温和,催化剂稳定性良好,其成本远低于贵金属催化剂,具有较好的发展前景。

附图说明

[0021]

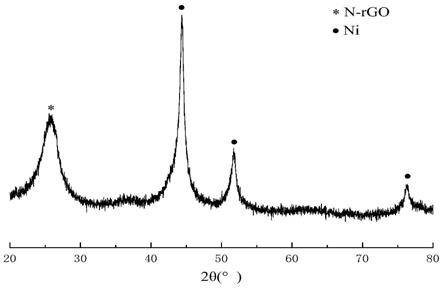

图1是实施例1催化剂的xrd图。

[0022]

图2是实施例1制备的n-rgo(a)及ni/n-rgo(b)的sem图。

[0023]

图3是实施例1和对比例1催化剂的h

2-tpr图。

具体实施方式

[0024]

下面结合附图和实施例对本发明进一步详细说明,但本发明的保护范围不仅限于这些实施例。

[0025]

实施例1

[0026]

1、称取300mg采用改进hummer法合成的氧化石墨烯(go)加入300ml去离子水中,超声处理2h,得到高度分散的1mg/ml氧化石墨烯分散液。

[0027]

2、向步骤1得到的氧化石墨烯分散液中加入9g尿素,室温继续超声搅拌0.5h后倒入500ml反应釜,在变频高温滚子加热炉中于180℃条件下水热反应12h,反应结束后,将反应釜中的悬浮液离心,移取离心管下层固体,抽滤,并用去离子水和无水乙醇反复洗涤至中性,然后在真空干燥箱中80℃充分干燥12h,得到氮掺杂石墨烯(n-rgo)。

[0028]

3、以催化剂的质量为100%计,按照ni的负载量为20%,称取0.5g n-rgo于烧杯中,加入21.18ml 0.1mol/l的ni(no3)2·

6h2o水溶液,常温下磁力搅拌2h,浸渍过夜后于70℃水浴中恒温搅拌蒸干浸渍液中的水分,将样品转移到80℃的烘箱中充分干燥,然后在氮气保护下,于管式炉中400℃焙烧4h,得到nio/n-rgo,最后将nio/n-rgo在氢气气氛中以5℃/min的升温速率升至450℃还原2h,得到氮掺杂石墨烯负载镍基催化剂(ni/n-rgo),其比表面积为272.9m2·

g-1

、平均孔径为5.4nm、孔体积为0.37cm3·

g-1

。由图1可见,在26.0

°

处对应n-rgo(002)衍射峰;在44.5

°

、51.7

°

和76.3

°

处出现了ni(111)、ni(200)、ni(220)的典型特征衍射峰,说明制备的催化剂为ni/n-rgo。由图2可见,n-rgo片层结构清晰,呈无序、透明、褶皱的薄纱状,部分薄片叠在一起,形成多层结构;ni/n-rgo的粒径约为9nm,活性组分ni在n-rgo载体表面分散相对均匀。

[0029]

对比例1

[0030]

1、称取300mg采用改进hummer法合成的氧化石墨烯(go)加入300ml去离子水中,超声处理2h,得到高度分散的1mg/ml氧化石墨烯分散液。

[0031]

2、将步骤1得到的氧化石墨烯分散液倒入500ml反应釜,在变频高温滚子加热炉中于180℃条件下水热反应12h,反应结束后,将反应釜中的悬浮液离心,移取离心管下层固体,抽滤,并用去离子水和无水乙醇反复洗涤至中性,然后在真空干燥箱中80℃充分干燥12h,得到rgo。

[0032]

3、以催化剂的质量为100%计,按照ni的负载量为20%,称取0.5g rgo于烧杯中,加入21.18ml 0.1mol/l的ni(no3)2·

6h2o水溶液,常温下磁力搅拌2h,浸渍过夜后于70℃水浴中恒温搅拌蒸干浸渍液中的水分,将样品转移到80℃的烘箱中充分干燥,然后在氮气保护下,于管式炉中400℃焙烧4h,得到nio/rgo,最后将nio/rgo在氢气气氛中以5℃/min的升温速率升至450℃还原2h,得到ni/rgo催化剂,其比表面积为215.4m2·

g-1

、平均孔径为5.1nm、孔体积为0.35cm3·

g-1

。

[0033]

实施例1和对比例1制备的催化剂的h

2-tpr表征如图3所示。由图3可见,两种催化剂的还原峰类型相似,均有两个范围较宽的还原峰,但是实施例1和对比例1催化剂的还原温度、峰强度(耗氢量)有明显差异。相对于对比例1,实施例1催化剂的还原峰由494℃偏移到481℃,峰强度明显增大,表明掺氮后氮原子和金属镍相互作用使得催化剂的低温还原性增强催化剂更易还原。

[0034]

对比例2

[0035]

以催化剂的质量为100%计,按照ni的负载量为20%,称取0.5g经硝酸改性的活性炭(ac)于烧杯中,加入21.18ml 0.1mol/l的ni(no3)2·

6h2o水溶液,常温下磁力搅拌2h,浸渍过夜后于70℃水浴中恒温搅拌蒸干浸渍液中的水分,将样品转移到80℃的烘箱中充分干燥,然后在氮气保护下,于管式炉中400℃焙烧4h,得到nio/ac,最后将nio/ac在氢气气氛中以5℃/min的升温速率升至450℃还原2h,得到ni/ac催化剂,其比表面积为347.8m2·

g-1

、平均孔径为2.1nm、孔体积为0.27cm3·

g-1

。

[0036]

实施例2

[0037]

在实施例1的步骤2中,尿素的用量减少至6g,其他步骤与实施例1相同,得到ni/n-rgo催化剂。

[0038]

实施例3

[0039]

在实施例1的步骤2中,尿素的用量增加至12g,其他步骤与实施例1相同,得到ni/n-rgo催化剂。

[0040]

实施例4

[0041]

在实施例1的步骤3中,以催化剂的质量为100%计,按照ni的负载量为10%,称取0.5g n-rgo于烧杯中,加入9.50ml 0.1mol/l的ni(no3)2·

6h2o水溶液,常温下磁力搅拌2h,其他步骤与实施例1相同,得到ni/n-rgo催化剂。

[0042]

实施例5

[0043]

在实施例1的步骤3中,以催化剂的质量为100%计,按照ni的负载量为15%,称取0.5g n-rgo于烧杯中,加入14.95ml 0.1mol/l的ni(no3)2·

6h2o水溶液,常温下磁力搅拌2h,其他步骤与实施例1相同,得到ni/n-rgo催化剂。

[0044]

实施例6

[0045]

在实施例1的步骤3中,以催化剂的质量为100%计,按照ni的负载量为25%,称取0.5g n-rgo于烧杯中,加入28.25ml 0.1mol/l的ni(no3)2·

6h2o水溶液,常温下磁力搅拌2h,其他步骤与实施例1相同,得到ni/n-rgo催化剂。

[0046]

实施例7

[0047]

在实施例1的步骤3中,最后将nio/n-rgo在氢气气氛中以5℃/min的升温速率升至400℃还原2h,其他步骤与实施例1相同,得到ni/n-rgo催化剂。

[0048]

实施例8

[0049]

在实施例1的步骤3中,最后将nio/n-rgo在氢气气氛中以5℃/min的升温速率升至500℃还原2h,其他步骤与实施例1相同,得到ni/n-rgo催化剂。

[0050]

实施例9

[0051]

在实施例1的步骤2中,所用的尿素用等质量的草酸铵替换,其他步骤与实施例1相同,得到ni/n-rgo催化剂。

[0052]

实施例10

[0053]

在实施例1的步骤2中,所用的尿素用等质量的氨水替换,其他步骤与实施例1相同,得到ni/n-rgo催化剂。

[0054]

实施例11

[0055]

在实施例1的步骤2中,所用的尿素用等质量的碳酸氢铵替换,其他步骤与实施例1相同,得到ni/n-rgo催化剂。

[0056]

实施例12

[0057]

本发明催化剂催化苯酚选择性加氢制环己酮的应用

[0058]

以苯酚选择性加氢制环己酮为反应体系,对实施例1~11和对比例1~2制备的催化剂的加氢性能进行了评价,称取0.1g催化剂,量取30ml 0.1mol/l苯酚水溶液装入高温高压反应釜,加氢反应温度为150℃、反应压力为0.4mpa、反应时间为2.0h,反应结果见表1。

[0059]

表1不同催化剂的加氢性能

[0060][0061][0062]

由表1可见,实施例1~11制备的催化剂用于苯酚加氢反应,具有较高的催化活性及选择性,苯酚转化率均在80%以上,最高接近93%,环己酮选择性多在50%以上,最高接近62%;在其他条件不变的情况下,本发明以n-rgo为载体的催化剂对苯酚转化率及环己酮选择性均优于对比例1以rgo和对比例2以ac为载体的催化剂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1