一种反应釜的制作方法

1.本申请涉及化工设备技术领域,尤其是涉及一种反应釜。

背景技术:

2.反应釜在化工领域内应用较广,是必不可少的化工机械设备,广泛应用于石油、化工、橡胶、农药、染料、医药、食品等领域,用来完成硫化、硝化、氢化、烃化、聚合、缩合等工艺过程的压力容器,例如反应釜、反应锅、分解锅、聚合釜等;材质一般有碳锰钢、不锈钢、锆、镍基合金及其它复合材料。

3.聚六亚甲基胍的合成是在反应釜中进行的,而现有的反应釜一般都是密闭设计且不透明,操作者在反应过程中无法观测到釜内具体的情况,往往通过时间的长短或者人工积累的经验来判断反应的进程。由于化学反应进程难以控制,以时间的长短作为反应结束的评判标准,往往造成判断不准的结果;同样,人工主观的判断也会出现一定的差异,影响产品的质量,稳定性较差。

4.针对上述中的相关技术,发明人认为在聚六亚甲基胍的合成反应中存在有对反应釜中的反应进程判断不准的问题。

技术实现要素:

5.为了解决化学反应设备存在对反应进程判断不准的问题,本申请提供一种反应釜。

6.本申请提供的一种反应釜,采用如下的技术方案:

7.一种反应釜,包括釜体,所述釜体的顶部设置有投料口和出气管,所述投料口外侧连接有一个盖子,所述出气管与气体吸收罐相连,且所述釜体的底部设置有带有阀门一的出料管,所述出料管远离釜体的一端连通有水解池,所述釜体外侧固定设置有电机,所述电机输出端设置有搅拌桨,搅拌桨位于釜体内,所述釜体外围设置有与地面连接的基台,所述釜体外侧壁上固定设置有多个角钢,所述角钢与基台之间固定设置有称重传感器,所述釜体通过称重传感器固定设置在基台上,所述称重传感器与称重显示器电连接。

8.通过采用上述技术方案,将釜体设计为密闭,可以提高化学反应的安全性,釜体内部加有搅拌桨,搅拌桨在电机的带动下做持续旋转,持续搅拌的方式提高了不同原料的相互接触时间,可以提高化学反应速率和搅拌效果,也能控制釜内形成较为均匀的温度场。釜体通过角钢的作用放置在基台上的称重传感器上,使反应釜整体的重量均作用于称重传感器上,以便准确称量。利用称重显示器上读出反应前后釜体的重量数据,通过计算反应前后的重量差,来判断反应的进程。以这样的方式替代传统的通过反应时间来判断反应进程,使得操作者对反应进程的判断更为准确,并且操作简单,不易出错。另外,在反应过程中,操作者无法观测到釜内具体的情况,若釜内发生异常现象,无法及时发现,采用称重传感器的设计后,可以通过称重显示器的数值波动是否平稳,来判断釜内环境的稳定性,若发现异常,及时处理,提高反应的安全性。

9.优选的,所述出料管为钢管,且所述出料管的出料端悬空设置在水解池的进料口上方。

10.通过采用上述技术方案,避免因出料管与水解池接触,造成釜体的部分重量作用到水解池上,导致釜体质量的称量不准确。出料管设置为刚性,确保在出料时,出料管能承受住物料的重力而不会出现弯折的情况,并且对物料有一定的引流作用。

11.优选的,所述釜体的顶端还设置有投料管,所述投料管上还设置阀门二。

12.通过采用上述技术方案,在反应过程中需要加料时,将原料倒入投料口中,打开阀门二,投料口中的原料就能通过投料管进料,进料的速度可以通过调节阀门二开口的大小来控制,并且这样可以避免反应釜内环境与外界环境直接接触,导致影响化学反应的精度。

13.优选的,所述釜体外侧设置有外壳,且所述外壳与釜体之间形成一个放有介质的空腔,所述空腔内还设置有对介质进行加热的加热机构。

14.通过采用上述技术方案,在化学反应过程中,通过外壳可以根据釜内的化学反应所要求的环境起到加热或保温的作用,还能对反应釜起到保护作用。

15.优选的,所述加热机构包括防漏管和电阻丝,所述防漏管设置在釜体底端并与空腔连通,所述电阻丝位于空腔内并穿过防漏管与电线连接。

16.通过采用上述技术方案,防漏管的作用可以防止空腔内的液体漏出,电阻丝的作用为可以对空腔里的液体进行加热,为反应釜提供高温的反应条件。电阻丝间隔均匀设计在空腔中,可以提高加热的效率也可以控制空腔内形成较为均匀的温度场,避免出现局部过热的现象。

17.优选的,所述空腔内的介质为烷基萘型导热油。

18.通过采用上述技术方案,由于烷基萘型导热油的沸点高,用烷基萘型导热油作为热量的传递介质,可加热范围广,可以达到加热均匀、调控温准确、传热效果好、节能、输送和操作方便等效果,安全性也有保障。

19.优选的,所述空腔的顶端还连通有一个安全箱。

20.通过采用上述技术方案,因为空腔内的液体受热会膨胀,当温度达到沸点后液体会形成蒸汽,而外壳的空腔是密闭的环境,若不设置安全箱,当温度足够高时,形成的蒸汽在空腔内会造成高压,外壳会膨胀,当外壳膨胀到极限时,反应釜可能会发生炸裂,造成釜体的损坏和资源浪费;设置了与空腔连通的安全箱后,空腔内受热产生的蒸汽会上升到安全箱中,所以不会造成外壳内压力过大,反应结束后,电阻丝不再加热,空腔内的液体逐渐冷却,安全箱中的蒸汽液化成液体回流到空腔内,循环利用,节约资源。

21.优选的,所述安全箱由弹性的缓冲硅胶制成。

22.通过采用上述技术方案,由于安全箱由缓冲硅胶制成,其自重较小,垂直设置在反应釜上方,不易损坏反应釜,延长使用寿命,在反应釜不工作时,安全箱收缩成自然状态,体积较小,节省空间。安全箱采用一体成型设计,不易发生裂纹现象,安全性更高,在加热产生高温蒸汽时其能保持较高的弹性,可吸收的蒸汽量大。由缓冲硅胶制成的安全箱缓冲效果较好,阻燃能力强,结构简便,灵活机动性高,资源利用率高。

23.综上所述,本申请包括以下至少一种有益技术效果:

24.1. 利用称重显示器读出反应前后釜体的重量数据,来判断反应的进程,使得操作者对反应进程的判断更为准确,操作简单,不易出错。并且可以通过称重显示器的数值波动

是否平稳,来判断釜内环境的稳定性,若发现异常,及时处理,提高反应的安全性。出料管悬空设置,避免因出料管与水解池接触,造成釜体的部分重量作用到水解池上,导致釜体质量的称量不准确。

25.2. 设置了由缓冲硅胶制成的安全箱后,空腔内受热产生的蒸汽会上升到安全箱中,所以不会造成外壳内压力过大,反应结束后,电阻丝不再加热,空腔内的液体逐渐冷却,安全箱中的蒸汽液化回流到空腔内,循环利用,节约资源。在反应釜不工作时,安全箱收缩成自然状态,体积较小,节省空间。由于缓冲硅胶安全箱的自重较小,垂直设置在反应釜上方,不易损坏反应釜,其采用一体成型设计,不易发生裂纹现象,在加热产生高温蒸汽时其能保持较高的弹性,可吸收的蒸汽量大。

附图说明

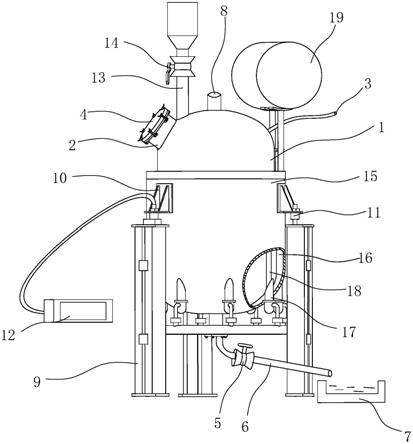

26.图1是本申请实施例的反应釜的整体结构示意图。

27.附图标记:1、釜体;2、投料口;3、出气管;4、盖子;5、阀门一;6、出料管;7、水解池;8、电机;9、基台;10、角钢;11、称重传感器;12、称重显示器;13、投料管;14、阀门二;15、外壳;16、空腔;17、防漏管;18、电阻丝;19、安全箱。

具体实施方式

28.以下结合附图1对本申请作进一步详细说明。

29.实施例:

30.本申请实施例公开一种反应釜,参照图1,包括内部中空的釜体1,釜体1的顶部设置有投料口2和出气管3,投料口2外侧铰链连接有一个可开合的盖子4,出气管3通过支架固定连接在釜体顶端,其出料端通过塑料扎带连接有软质的塑料管,塑料管与气体吸收罐为软连接,将釜体1设计为密闭,可以提高化学反应的安全性。釜体1顶端外侧固定设置有电机8,电机8输出端固定连接有一根搅拌桨,搅拌桨位于釜体1内,搅拌桨在电机8的带动下做持续旋转,持续搅拌的方式提高了不同原料的相互接触时间,可以提高化学反应速率和搅拌效果,也能控制釜内形成较为均匀的温度场。

31.参照图1,釜体1外围设置有与地面连接的基台9,釜体1外侧壁上固定设置有多个角钢10,角钢10与基台9之间固定设置有称重传感器11,釜体1通过称重传感器11固定设置在基台9上,称重传感器11与称重显示器12电连接。釜体1通过角钢10的作用放置在基台9上的称重传感器11上,且釜体1的底部设置有带有阀门一5的出料管6,出料管6远离釜体1的一端连通有水解池7,出料管6为钢管,且出料管6的出料端悬空设置在水解池7的顶侧,使反应釜整体的重量全部作用于称重传感器11上,以便准确称量。利用称重显示器12上读出反应前后釜体1的重量数据,通过计算反应前后的重量差,来判断反应的进程。以这样的方式替代传统的通过反应时间来判断反应进程,使得操作者对反应进程的判断更为准确,并且操作简单,不易出错。

32.为了方便在反应过程中也可以进行加料,参照图1,釜体1的顶端还设置有投料管13,投料管13上还设置有控制投料流量的阀门二14。在反应过程中需要加料时,将原料倒入投料口2中,打开阀门二14,投料口2中的原料就能通过投料管13加料,进料的速度可以通过调节阀门二14开口的大小来控制,并且这样可以避免反应釜内环境与外界环境直接接触,

导致影响化学反应的精度。

33.为了达到釜体1内的化学反应所需要的条件,参照图1,需要对釜体1进行加热,参照图1,釜体1外侧设置有外壳15,且外壳15与釜体1之间形成一个放有介质的空腔16,空腔16内的介质为烷基萘型导热油。空腔16内还设置有对介质进行加热的加热机构,加热机构包括防漏管17和电阻丝18,防漏管17设置在釜体1底端并与空腔16连通,电阻丝18位于空腔16内并穿过防漏管17与电线连接。防漏管17的作用可以防止空腔16内的液体漏出,电阻丝18的作用为可以对空腔16里的液体进行加热,为反应釜提供高温的反应条件。电阻丝18间隔均匀设计在空腔16中,可以提高加热的效率也可以控制空腔16内形成较为均匀的温度场,避免出现局部过热的现象。

34.为了保证反应釜外壳15内压力恒定,参照图1,在外壳15的顶端还设置有一个安全箱19,安全箱19通过连接管与空腔16连通。因为空腔16内的液体受热会膨胀,当温度达到沸点后导热油会形成蒸汽,而外壳15的空腔16是密闭的环境,若不设置安全箱19,当温度足够高时,形成的蒸汽在空腔16内会造成高压,外壳15会膨胀,当外壳15膨胀到极限时,反应釜可能会发生炸裂,造成釜体1的损坏和资源浪费,存在安全隐患;设置了与空腔16连通的安全箱19后,空腔16内受热产生的蒸汽会上升到安全箱19中,所以不会造成外壳15内压力过大,反应结束后,电阻丝18不再加热,空腔16内的液体逐渐冷却,安全箱19中的蒸汽液化成液体回流到空腔16内,循环利用,节约资源。

35.参照图1,安全箱19可以由弹性的缓冲硅胶一体成型得到,上述缓冲硅胶属于已经被公开的现有材质,其具体的制备方法如下:(一)将60kg的线性聚硅氧烷入反应釜中,用蒸汽加热使线性聚硅氧烷至熔融状态;(二)在反应釜中加入3kg的碱性催化剂,并保温10分钟;碱性催化剂是氢氧化钠;(三)向反应釜内加入2kg的二苯基硅二醇,同时用蒸汽加热使反应釜内温度保持在142℃,然后加入3kg的气象白炭黑和5kg的羟基硅油,并在此温度下保温25分钟;(四)在反应釜中加入3kg的改性剂和1kg的添加剂,继续保温20分钟制得缓冲硅胶;改性剂为腰果壳油;添加剂由以下重量份的原料组成:聚苯醚树脂粉:23份,抗氧剂:0.7份,相容剂:5份,复合稀土:1.5份;复合稀土的组分质量百分比为:镧:12%,铈:18%,钪:19%,钇:9%,钐:7%,钕:11%,钆:7%,镨:1%,镝:15%,其余镧系元素:1%;抗氧剂是二苯胺;相容剂是聚乙烯马来酸酐接枝物。由于安全箱19由缓冲硅胶制成,其自重较小,垂直设置在反应釜上方,不易损坏反应釜,延长使用寿命,在反应釜不工作时,安全箱19收缩成自然状态,体积较小,节省空间。

36.本实施例中反应釜的工作过程和有益效果为:用双氰双胺和氯化胺以1:1摩尔比加入到反应釜中,通过搅拌桨充分混合,利用电阻丝18对釜体1进行加热,当温度达到150

‑

200℃时,进行合成,得到盐酸氨基胍,反应过程中生成的气体被收集到气体吸收罐中。再在釜内加入六亚丙基二胺,逐步升温,进行聚合反应。在反应前,准确称量原料的重量,加入反应釜进行反应,通过称重显示器12读出反应釜中的实时重量,与原料重量做差,能精确计算出反应掉的气体的质量,以此来判断反应的进程。当原料的反应快结束时,加入终止剂终止反应,得到聚六亚甲基胍聚合物,关闭加热,待冷却到室温,打开出料管6的阀门一5,出料到水解池7中,以此制得所需要的产物。

37.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1