一种半导体专用氧化铜粉体材料制备工艺的制作方法

1.本发明涉及氧化铜粉体材料领域,具体涉及一种半导体专用氧化铜粉体材料制备工艺。

背景技术:

2.氧化铜是一种无机物,化学式cuo;是铜的黑色氧化物,略显两性,稍有吸湿性。

3.不溶于水,易溶于酸,对热稳定,高温下分解出氧气,在半导体领域中作为重要的无机材料有广泛的应用。

4.现有技术存在以下不足:现有的半导体专用氧化铜粉体材料在制作过程中操作复杂,且得到的氧化铜粉体材料不纯净,导致在使用半导体时会大大降低使用寿命,造成资源浪费。

5.因此,发明一种半导体专用氧化铜粉体材料制备工艺很有必要。

6.本

技术实现要素:

7.为此,本发明提供一种半导体专用氧化铜粉体材料制备工艺,通过铜片经过齿轮螺杆破碎后,进入螺纹铰刀螺杆之间进行二次破碎,通过研磨装置对铜片进行研磨,再通过在氧化反应前抽空氧化箱内部的空气,使氧化箱内部只存有氧气,以解决操作复杂,且得到的氧化铜粉体材料不纯净的问题。

8.为了实现上述目的,本发明提供如下技术方案:一种半导体专用氧化铜粉体材料制备工艺,包括一种制备方法,具体步骤如下:

9.s1:将铜片放入干燥箱内进行加热干燥;

10.s2:将干燥后的铜片放入破碎箱中进行破碎;

11.s3:铜片经过齿轮螺杆和螺纹铰刀螺杆破碎成碎片,掉落在研磨装置内部的通孔;

12.s4:研磨装置通过驱动装置带动第一粉碎盘和第二粉碎盘转动,对铜片进行粉碎;

13.s5:在研磨装置离心力的作用下,使铜片碎末进入第一粉碎盘和第二粉碎盘内部的通孔,在研磨盘的作用下,将铜片研磨成细小粉末;

14.s6:再通过在研磨装置离心力,将粉末散落在反应箱的内壁,掉落在加热筒内部;

15.s7:通过启动加热炉对加热筒内部的粉末进行加热,并同时启动第一搅拌装置对粉末进行搅拌;

16.s8:待加热完成后,通过拉动液压杆,将加热筒取出,再将加热筒内部粉末倒入氧化箱内部;

17.s9:通过启动抽气泵和氧气罐,使纯净氧气充满氧化箱后,关闭抽气泵;

18.s10:启动加热线圈和第二搅拌装置,使粉末在氧化箱内部进行氧化反应;

19.s11:待反应完成后,关闭氧气罐,打开出料密封门,得到氧化铜粉体材料。

20.优选的,所述破碎箱底端通过直角架固定安装所述反应箱,所述反应箱内部通过螺栓固定安装所述研磨装置,所述研磨装置右端啮合连接所述驱动装置,所述反应箱内部下端通过直角架固定安装所述第一搅拌装置,所述反应箱内部底端卡接所述加热筒,所述

反应箱的外壁通过螺栓固定安装所述氧化箱,所述氧化箱顶端两侧通过直角架固定安装所述第二搅拌装置。

21.优选的,所述反应箱内部中间焊接固定爪盘;

22.所述固定爪盘顶端通过直角架固定安装所述研磨装置,所述固定爪盘底端通过直角架固定安装所述第一搅拌装置。

23.优选的,所述研磨装置包括研磨电机,所述研磨电机通过直角架固定安装固定爪盘顶端,所述研磨电机输出端套接轴杆,所述轴杆底端套接研磨盘,所述研磨盘上端设有第一粉碎盘,所述第一粉碎盘顶端设有第二粉碎盘;

24.所述第一粉碎盘与所述第二粉碎盘通过轴承套接在所述轴杆的外壁;

25.所述第一粉碎盘表面四周设有导向凸块,所述导向凸块插接在所述第二粉碎盘的内部底端,所述第一粉碎盘表面卡接磨块;

26.所述第一粉碎盘、所述第二粉碎盘和所述磨块内部均设有通孔。

27.优选的,所述驱动装置包括驱动电机,所述驱动电机通过直角架固定安装在所述反应箱的外壁右端,所述驱动电机输出端套接第一齿轮和第二齿轮,所述第一齿轮上端设有所述第二齿轮;

28.所述第一齿轮啮合连接第一粉碎盘的内部右端,所述第二齿轮啮合连接第二粉碎盘的内部右端。

29.优选的,所述第一搅拌装置包括第一搅拌电机,所述第一搅拌电机通过直角架固定安装在固定爪盘的底端,所述第一搅拌电机输出端连接第一搅拌杆。

30.优选的,所述加热筒外壁上端套接密封圈,所述加热筒底端套接加热炉,所述加热炉内部设有电磁线圈,所述加热炉外壁顶端两侧通过轴座固定安装液压杆,所述液压杆顶端通过轴座固定安装在所述反应箱的外壁底端;

31.所述密封圈卡接在所述反应箱的内部底端。

32.优选的,所述氧化箱顶端两侧通过螺栓固定安装液压缸,所述液压缸顶端通过螺栓固定安装在所述反应箱的内部两端,所述氧化箱顶端中间设有入料口,所述氧化箱右端设有氧气罐,所述氧化箱左端设有抽气泵,所述氧化箱内部底端设有加热线圈,所述氧化箱表面下端设有出料密封门;

33.所述入料口表面底端设有入料阀,所述氧气罐通过管道连接氧气阀,所述氧气阀设置在所述氧化箱的外壁右端,所述抽气泵通过管道连接抽气阀,所述抽气阀设置在所述氧化箱的外壁左端。

34.优选的,所述第二搅拌装置包括第二搅拌电机,所述第二搅拌电机通过直角架固定安装在所述氧化箱的外壁顶端两侧,所述第二搅拌电机输出端连接第二搅拌杆。

35.与现有技术相比,该一种半导体专用氧化铜粉体材料制备工艺的优点:

36.本发明通过铜片干燥完成后,放入齿轮螺杆中间,通过启动第一破碎电机带动齿轮螺杆转动,使齿轮螺杆将铜片破碎,在限位块的作用下,防止铜片从两侧掉落,起到破碎和限位的作用,达到对铜片进行初步破碎,减小铜片体积,且防止铜片直接掉落,导致破碎不均匀的效果;

37.当铜片经过齿轮螺杆破碎后,进入螺纹铰刀螺杆之间,通过启动第二破碎电机带动螺纹铰刀螺杆转动,使铜片进行二次破碎,起到破碎的作用,达到将铜片体积裁剪到最小

的效果;

38.当铜片碎片掉落在第二粉碎盘上时,启动驱动电机,使驱动电机带动第一齿轮和第二齿轮转动,在离心力的作用下,使铜片碎片进入第二粉碎盘的通孔,掉落在第一粉碎盘表面;

39.通过第一齿轮的齿数大于第二齿轮齿数,第一粉碎盘的转数大于第二粉碎盘的转数,从而在磨块的作用下,对铜片碎片进行研磨,再通过离心力进入研磨盘表面,通过启动研磨电机,使研磨电机带动研磨盘转动,对碎片进行细致的打磨,从而得到铜粉体;

40.在离心力的作用下,掉落到加热筒的内部,从而起到研磨的作用,达到多次研磨,确保铜粉体的均匀度的效果;

41.通过给电磁线圈通电,使加热炉对加热筒内部的铜粉体进行加热氧化,达到初步氧化的效果;

42.待初步氧化后,通过拉动液压杆使加热炉和加热筒下移,起到固定和移动的作用,达到防止加热筒掉落的同时,能够方便将加热筒内部的铜粉体取出的效果;

43.当铜粉体在加热筒内进行初次氧化加热时,启动第一搅拌电机,使第一搅拌杆带动铜粉体不同缓慢搅拌,起到搅拌的作用,达到使加热氧化效果均匀,确保最后成品氧化铜粉体的纯净度的效果;

44.在进行氧化反应前,通过打开抽气泵和氧气罐,使氧气充满氧化箱,达到防止空气中的其他气体对铜粉体进行影响,造成氧化铜粉体不纯净的效果;

45.当进行反应时,将加热线圈进行通电,使加热线圈对氧化箱内的铜粉体进行氧化,同时启动第二搅拌电机,使第二搅拌杆对铜粉体进行搅拌,达到确保氧化箱内的铜粉体氧化均匀,氧化纯度高的效果;

46.通过氧化箱表面下端设有出料密封门,待反应完成后,打开出料密封门,取出氧化铜粉体,达到方便取出的效果,且达到操作简单,使用方便的效果。

附图说明

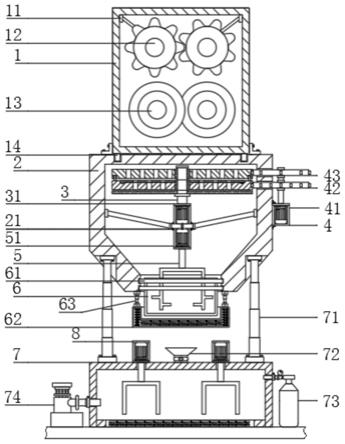

47.图1为本发明提供的整体结构示意图;

48.图2为本发明提供的齿轮螺杆俯视结构示意图;

49.图3为本发明提供的螺纹铰刀螺杆俯视结构示意图;

50.图4为本发明提供的研磨装置结构示意图;

51.图5为本发明提供的图4中的a区域的放大图;

52.图6为本发明提供的加热筒结构示意图;

53.图7为本发明提供的氧化箱剖面结构示意图;

54.图8为本发明提供的氧化箱结构示意图。

55.图中:破碎箱1、限位块11、齿轮螺杆12、第一破碎电机121、螺纹铰刀螺杆13、第二破碎电机131、皮带132、导向块14、反应箱2、固定爪盘21、研磨装置3、研磨电机31、轴杆32、研磨盘33、第一粉碎盘34、导向凸块341、磨块342、第二粉碎盘35、驱动装置4、驱动电机41、第一齿轮42、第二齿轮43、第一搅拌装置5、第一搅拌电机51、第一搅拌杆52、加热筒6、密封圈61、加热炉62、电磁线圈621、液压杆63、氧化箱7、液压缸71、入料口72、入料阀721、氧气罐73、氧气阀731、抽气泵74、抽气阀741、加热线圈75、出料密封门76、第二搅拌装置8、第二搅

拌电机81、第二搅拌杆82。

具体实施方式

56.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

57.参照附图1

‑

图7,本发明提供的一种半导体专用氧化铜粉体材料制备工艺,包括破碎箱1、反应箱2、研磨装置3、驱动装置4、第一搅拌装置5、加热筒6、氧化箱7和第二搅拌装置8;

58.进一步地,破碎箱1底端通过直角架固定安装反应箱2,破碎箱1包括限位块11、齿轮螺杆12、第一破碎电机121、螺纹铰刀螺杆13、第二破碎电机131、皮带132和导向块14,具体的,破碎箱1内壁顶端两侧焊接限位块11,破碎箱1内部顶端插接齿轮螺杆12,齿轮螺杆12后端套接第一破碎电机121的输出端,破碎箱1内部底端设有螺纹铰刀螺杆13,螺纹铰刀螺杆13后端套接第二破碎电机131的输出端,螺纹铰刀螺杆13之间通过皮带132连接,破碎箱1外壁底端两侧设有导向块14,齿轮螺杆12之间通过皮带连接,第一破碎电机121和第二破碎电机131通过直角架固定安装在破碎箱1的外壁后端,导向块14插接在反应箱2的内部顶端,第一破碎电机121和第二破碎电机131设置为三相异步电动机,通过破碎箱1内壁顶端两侧焊接限位块11,破碎箱1内部顶端插接齿轮螺杆12,齿轮螺杆12后端套接第一破碎电机121的输出端,再通过齿轮螺杆12之间通过皮带连接,当铜片干燥完成后,放入齿轮螺杆12中间,通过启动第一破碎电机121带动齿轮螺杆12转动,使齿轮螺杆12将铜片破碎,在限位块11的作用下,防止铜片从两侧掉落,起到破碎和限位的作用,达到对铜片进行初步破碎,减小铜片体积,且防止铜片直接掉落,导致破碎不均匀的效果,通过破碎箱1内部底端设有螺纹铰刀螺杆13,螺纹铰刀螺杆13后端套接第二破碎电机131的输出端,再通过螺纹铰刀螺杆13之间通过皮带132连接,当铜片经过齿轮螺杆12破碎后,进入螺纹铰刀螺杆13之间,通过启动第二破碎电机131带动螺纹铰刀螺杆13转动,使铜片进行二次破碎,起到破碎的作用,达到将铜片体积裁剪到最小的效果,通过破碎箱1外壁底端两侧设有导向块14,再通过导向块14插接在反映箱2的内部顶端,起到导向的作用,达到对准反映箱2,防止铜碎片掉落的轨迹发生偏差的效果;

59.进一步地,反应箱2内部设有研磨装置3,反应箱2包括固定爪盘21,具体的,反应箱2内部中间焊接固定爪盘21,固定爪盘21顶端通过直角架固定安装研磨装置3,固定爪盘21底端通过直角架固定安装第一搅拌装置5,研磨电机31、驱动电机41和第一搅拌电机51设置为三相异步电动机,通过固定爪盘21顶端通过直角架固定安装研磨电机31,固定爪盘21底端通过直角架固定安装第一搅拌电机51,起到固定作用,达到防止研磨装置3和第一搅拌装置5掉落的效果,通过研磨电机31输出端套接轴杆32,轴杆32底端套接研磨盘33,研磨盘33上端设有第一粉碎盘34,第一粉碎盘34顶端设有第二粉碎盘35,第一粉碎盘34与第二粉碎盘35通过轴承套接在轴杆32的外壁,再通过驱动电机41输出端套接第一齿轮42和第二齿轮43,第一齿轮42啮合连接第一粉碎盘34的内部右端,第二齿轮43啮合连接第二粉碎盘35的内部右端,当铜片碎片掉落在第二粉碎盘35上时,启动驱动电机41,使驱动电机41带动第一齿轮42和第二齿轮43转动,在离心力的作用下,使铜片碎片进入第二粉碎盘35的通孔,掉落在第一粉碎盘34表面,通过第一齿轮42的齿数大于第二齿轮43齿数,第一粉碎盘34的转数

大于第二粉碎盘35的转数,从而在磨块342的作用下,对铜片碎片进行研磨,再通过离心力进入研磨盘33表面,通过启动研磨电机31,使研磨电机31带动研磨盘33转动,对碎片进行细致的打磨,从而得到铜粉体,在离心力的作用下,掉落到加热筒6的内部,从而起到研磨的作用,达到多次研磨,确保铜粉体的均匀度的效果,通过第一粉碎盘34表面四周设有导向凸块341,导向凸块341插接在第二粉碎盘35的内部底端,在导向凸块341的作用下,防止铜粉体在离心力的作用下直接掉落,达到增加研磨的细致性的效果,通过加热筒6外壁上端套接密封圈61,再通过密封圈61卡接在反应箱2的内部底端,起到密封的作用,达到防止铜粉体溢出的效果,通过加热筒6底端套接加热炉62,加热炉62内部设有电磁线圈621,通过给电磁线圈621通电,使加热炉62对加热筒6内部的铜粉体进行加热氧化,达到初步氧化的效果,通过加热炉62外壁顶端两侧通过轴座固定安装液压杆63,液压杆63顶端通过轴座固定安装在反应箱2的外壁底端,待初步氧化后,通过拉动液压杆63使加热炉62和加热筒6下移,起到固定和移动的作用,达到防止加热筒6掉落的同时,能够方便将加热筒6内部的铜粉体取出的效果,通过第一搅拌电机51通过直角架固定安装在固定爪盘21的底端,第一搅拌电机51输出端连接第一搅拌杆52,当铜粉体在加热筒6内进行初次氧化加热时,启动第一搅拌电机51,使第一搅拌杆52带动铜粉体不同缓慢搅拌,起到搅拌的作用,达到使加热氧化效果均匀,确保最后成品氧化铜粉体的纯净度的效果。

60.进一步地,氧化箱7设置在反应箱2的底端,氧化箱7包括液压缸71、入料口72、入料阀721、氧气罐73、氧气阀731、抽气泵74、抽气阀741、加热线圈75和出料密封门76,具体的,氧化箱7顶端两侧通过螺栓固定安装液压缸71,液压缸71顶端通过螺栓固定安装在反应箱2的内部两端,氧化箱7顶端中间设有入料口72,氧化箱7右端设有氧气罐73,氧化箱7左端设有抽气泵74,氧化箱7内部底端设有加热线圈75,氧化箱7表面下端设有出料密封门76,入料口72表面底端设有入料阀721,氧气罐73通过管道连接氧气阀731,氧气阀731设置在氧化箱7的外壁右端,抽气泵74通过管道连接抽气阀741,抽气阀741设置在氧化箱7的外壁左端,抽气泵74型号为jzjp,抽气泵74是指具备一进一出的抽气嘴、排气嘴各一个,并且在进口处能够持续形成真空或负压,排气嘴处形成微正压,工作介质主要为气体的仪器,第二搅拌电机81设置为三相异步电动机,通过氧化箱7顶端两侧通过螺栓固定安装液压缸71,液压缸71顶端通过螺栓固定安装在反应箱2的内部两端,起到支撑的作用,达到对反应箱2进行升降,方便取出加热筒6的效果,通过氧化箱7顶端中间设有入料口72,达到方便将初步氧化的铜粉体倒入氧化箱7内的效果,通过氧化箱7右端设有氧气罐73,氧化箱7左端设有抽气泵74,在进行氧化反应前,通过打开抽气泵74和氧气罐73,使氧气充满氧化箱7,达到防止空气中的其他气体对铜粉体进行影响,造成氧化铜粉体不纯净的效果,通过入料口72表面底端设有入料阀721,氧气阀731设置在氧化箱7的外壁右端,抽气阀741设置在氧化箱7的外壁左端,当进行加热时关闭入料阀721和抽气阀741,达到保证氧化箱7内部封闭,只存有氧气的效果,通过氧化箱7内部底端设有加热线圈75,氧化箱7顶端两侧通过直角架固定安装第二搅拌电机81,第二搅拌电机81输出端连接第二搅拌杆82,当进行反应时,将加热线圈75进行通电,使加热线圈75对氧化箱7内的铜粉体进行氧化,同时启动第二搅拌电机81,使第二搅拌杆82对铜粉体进行搅拌,达到确保氧化箱7内的铜粉体氧化均匀,氧化纯度高的效果,通过氧化箱7表面下端设有出料密封门76,待反应完成后,打开出料密封门76,取出氧化铜粉体,达到方便取出的效果,且达到操作简单,使用方便的效果。

61.本发明的使用过程如下:本领域技术人员通过铜片干燥完成后,放入齿轮螺杆12中间,通过启动第一破碎电机121带动齿轮螺杆12转动,使齿轮螺杆12将铜片破碎,在限位块11的作用下,防止铜片从两侧掉落,起到破碎和限位的作用,达到对铜片进行初步破碎,减小铜片体积,且防止铜片直接掉落,导致破碎不均匀的效果,当铜片经过齿轮螺杆12破碎后,进入螺纹铰刀螺杆13之间,通过启动第二破碎电机131带动螺纹铰刀螺杆13转动,使铜片进行二次破碎,起到破碎的作用,达到将铜片体积裁剪到最小的效果,通过破碎箱1外壁底端两侧设有导向块14,再通过导向块14插接在反应箱2的内部顶端,起到导向的作用,达到对准反映箱2,防止铜碎片掉落的轨迹发生偏差的效果,通过固定爪盘21顶端通过直角架固定安装研磨电机31,固定爪盘21底端通过直角架固定安装第一搅拌电机51,起到固定作用,达到防止研磨装置3和第一搅拌装置5掉落的效果,当铜片碎片掉落在第二粉碎盘35上时,启动驱动电机41,使驱动电机41带动第一齿轮42和第二齿轮43转动,在离心力的作用下,使铜片碎片进入第二粉碎盘35的通孔,掉落在第一粉碎盘34表面,通过第一齿轮42的齿数大于第二齿轮43齿数,第一粉碎盘34的转数大于第二粉碎盘35的转数,从而在磨块342的作用下,对铜片碎片进行研磨,再通过离心力进入研磨盘33表面,通过启动研磨电机31,使研磨电机31带动研磨盘33转动,对碎片进行细致的打磨,从而得到铜粉体,在离心力的作用下,掉落到加热筒6的内部,从而起到研磨的作用,达到多次研磨,确保铜粉体的均匀度的效果,通过第一粉碎盘34表面四周设有导向凸块341,导向凸块341插接在第二粉碎盘35的内部底端,在导向凸块341的作用下,防止铜粉体在离心力的作用下直接掉落,达到增加研磨的细致性的效果,通过加热筒6外壁上端套接密封圈61,再通过密封圈61卡接在反映箱2的内部底端,起到密封的作用,达到防止铜粉体溢出的效果,通过加热筒6底端套接加热炉62,加热炉62内部设有电磁线圈621,通过给电磁线圈621通电,使加热炉62对加热筒6内部的铜粉体进行加热氧化,达到初步氧化的效果,待初步氧化后,通过拉动液压杆63使加热炉62和加热筒6下移,起到固定和移动的作用,达到防止加热筒6掉落的同时,能够方便将加热筒6内部的铜粉体取出的效果,当铜粉体在加热筒6内进行初次氧化加热时,启动第一搅拌电机51,使第一搅拌杆52带动铜粉体不同缓慢搅拌,起到搅拌的作用,达到使加热氧化效果均匀,确保最后成品氧化铜粉体的纯净度的效果,通过氧化箱7顶端两侧通过螺栓固定安装液压缸71,液压缸71顶端通过螺栓固定安装在反映箱2的内部两端,起到支撑的作用,达到对反映箱2进行升降,方便取出加热筒6的效果,通过氧化箱7顶端中间设有入料口72,达到方便将初步氧化的铜粉体倒入氧化箱7内的效果,在进行氧化反应前,通过打开抽气泵74和氧气罐73,使氧气充满氧化箱7,达到防止空气中的其他气体对铜粉体进行影响,造成氧化铜粉体不纯净的效果,通过入料口72表面底端设有入料阀721,氧气阀731设置在氧化箱7的外壁右端,抽气阀741设置在氧化箱7的外壁左端,当进行加热时关闭入料阀721和抽气阀741,达到保证氧化箱7内部封闭,只存有氧气的效果,当进行反映时,将加热线圈75进行通电,使加热线圈75对氧化箱7内的铜粉体进行氧化,同时启动第二搅拌电机81,使第二搅拌杆82对铜粉体进行搅拌,达到确保氧化箱7内的铜粉体氧化均匀,氧化纯度高的效果,通过氧化箱7表面下端设有出料密封门76,待反映完成后,打开出料密封门76,取出氧化铜粉体,达到方便取出的效果,且达到操作简单,使用方便的效果。

62.以上所述,仅是本发明的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本发明加以修改或将其修改为等同的技术方案。因此,依据本发明的

技术方案所进行的任何简单修改或等同置换,尽属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1