一种熔融盐法制备的富含氧空位的超薄四氧化纳米片催化剂及制备方法

1.本发明涉及超薄四氧化三钴纳米片催化剂制备领域,尤其是一种熔融盐法制备的富含氧空位的超薄四氧化纳米片催化剂及制备方法。

背景技术:

2.人一生80%以上的时间都在室内环境中度过,而日益严重的室内空气污染严重危害人体健康。对于甲醛、苯系物等室内重要的气态挥发性有机物(vocs)污染物,催化氧化技术利用催化剂能将其降解为无害的co2和h2o,是最具有前景的室内污染控制技术之一。四氧化三钴(co3o4)由于具有良好的低温还原性、高氧迁移率和活性氧容易产生等优点,对甲醛、苯系物具有良好的催化氧化性能。通常,co

3+

和氧空位分别是甲醛、甲苯等vocs分子的化学吸附和氧气活化的活性位点。然而,大部分报道的用于vocs催化氧化的四氧化三钴催化剂是块体催化剂,大量的活性位点位于催化剂内部,难以与反应物接触。为纳米催化剂构建超薄的二维结构是促进活性位点暴露的有效方法。作为典型的非层状二维纳米材料,超薄的四氧化三钴纳米片具有大比表面积和数量众多的配位不饱和的表面原子,赋予其丰富的表面悬挂键。此外,为了保持结构稳定性,超薄的四氧化三钴纳米片表面晶格会发生畸变,这改变了表面电子态,并增加了活性位点暴露,这些变化有利于表面催化反应的高效进行。

3.溶剂热法是合成超薄的四氧化三钴纳米片的最常用方法,该方法于较高的温度和压力下在有机溶剂中合成四氧化三钴的前驱物,再通过煅烧得到超薄的四氧化三钴纳米片。然而,该方法存在合成步骤繁琐、影响因素多、大量使用有机溶剂、成本较高、不易放大进行规模化制备等缺点。

技术实现要素:

4.本发明的目的在于提供一种熔融盐法制备的富含氧空位的超薄四氧化纳米片催化剂及制备方法,该催化剂制备方法简单、原料易得、成本较低,易于规模化放大。

5.为实现上述目的,本发明采用如下技术方案:

6.一种熔融盐法制备的富含氧空位的超薄四氧化纳米片催化剂的制备方法,包括以下步骤:

7.(1)将熔融盐、小分子有机胺以及表面活性剂研磨均匀,得到改性熔融盐体系,其中,熔融盐包括反应性熔融盐和惰性熔融盐;

8.(2)将钴盐与掺杂金属盐加入到步骤(1)中的改性熔融盐体系中,混合均匀后进行球磨,得到前驱体粉末;

9.(3)将前驱体粉末在300~500℃下煅烧0.5~3h;

10.(4)水洗及甲醇清洗步骤(3)得到的产物,离心后烘干,得到富含氧空位的超薄四氧化三钴纳米片催化剂。

11.进一步的,反应性熔融盐与熔融盐总量的摩尔比为1:5~1:20。

12.进一步的,反应性熔融盐为氢氧化钠、氢氧化钾与氢氧化锂中的一种;惰性熔融盐为硝酸钠、硝酸钾、硝酸锂、氯化锂、氯化钾、氯化锂与氯化铝中的一种或多种。

13.进一步的,小分子有机胺为尿素、六亚甲基四胺、三聚氰胺与三羟甲基氨基甲烷中的一种或多种。

14.进一步的,表面活性剂为聚乙烯吡咯烷酮、聚乙烯醇、聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物与聚丙烯酰胺中的一种。

15.进一步的,熔融盐、小分子有机胺与表面活性剂的用量比为(0.05~0.3)mol:(0.001~0.004)mol:(0.1~0.8)g。

16.进一步的,钴盐为硝酸钴,醋酸钴与乙酰丙酮钴的一种;掺杂金属盐为硝酸铈、硝酸铁、硝酸锰、硝酸铜、醋酸铈、醋酸铁、醋酸锰、醋酸铜、乙酰丙酮锰、乙酰丙酮铈、乙酰丙酮铁与乙酰丙酮铜中的一种或几种。

17.进一步的,钴盐与熔融盐的摩尔比例为1:10~1:80;掺杂金属盐与钴盐的摩尔比例为0:10~3:10。

18.进一步的,煅烧在空气气氛下进行;以2~5℃/min的升温速率自室温升温至300~500℃;

19.球磨为行星球磨,自转转速为200~500rpm/min,公转转速为100~250rpm/min,球磨时间为0.5~2h。

20.一种根据上述方法制备的富含氧空位的超薄四氧化纳米片催化剂。

21.与现有技术相比,本发明的有益效果:

22.本发明通过在熔融盐体系中引入反应性熔融盐作为助盐,降低熔融盐体系的熔融温度。反应性熔融盐在熔融时与钴盐结合形成片状的α-co(oh)2前驱体,该前驱体随煅烧过程延长转化为四氧化三钴纳米片。加入小分子有机胺可在熔融态下热解原位产生氨与熔融盐中的氢氧根结合延缓氢氧根与钴盐的结合,从而控制纳米片的厚度。原位产生的氨随煅烧时间延长逸散出,还可为四氧化三钴纳米片构造多孔结构。在熔融态下,表面活性剂可促进熔融盐反应体系阴阳离子的均匀分散。熔融盐煅烧过程是乏氧状态,有助于四氧化三钴纳米片形成大量的氧空位,向反应体系中掺入其他金属离子与钴离子之间相互作用,可进一步促进四氧化三钴纳米片中的氧空位的形成。因此,本发明通过改性的熔融盐法,在较低煅烧温度和反应时间下一步得到富含氧空位的且厚度为1-3nm的超薄四氧化纳米片。相比于常规的溶剂热方法,本发明使用的改性熔融盐法不使用有机溶剂,过程简单、且能构造大量的氧空位、产量高、易于放大,具有很好的应用前景。本发明得到的超薄四氧化三钴纳米片催化剂下在室温下对1ppm的低浓度甲醛去除率大于90%,且具有长效性。

附图说明

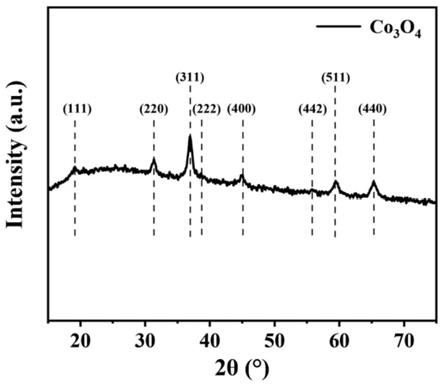

23.图1是本发明实施例1制备的富含氧空位的超薄四氧化三钴纳米片催化剂的x射线衍射(xrd)谱图。

24.图2是本发明实施例1制备的富含氧空位的超薄四氧化三钴纳米片催化剂的电子顺磁共振(epr)谱图。

25.图3是本发明实施例1制备的富含氧空位的超薄四氧化三钴纳米片催化剂的扫描电镜(sem)照片。

26.图4是本发明实施例1制备的富含氧空位的超薄四氧化三钴纳米片催化剂的原子量显微镜(afm)照片。

27.图5是本发明实施例1制备的富含氧空位的超薄四氧化三钴纳米片催化剂在室温下降解1ppm低浓度甲醛的活性图。

28.图6是本发明实施例2制备的富含氧空位的铈掺杂超薄四氧化三钴纳米片催化剂的电子顺磁共振(epr)谱图。

29.图7是本发明实施例2制备的富含氧空位的铈掺杂超薄四氧化三钴纳米片催化剂在室温下降解1ppm低浓度甲醛的活性图。

具体实施方式

30.下面结合附图和具体实施例,对本发明进行详细描述。

31.本发明提出了一种一步得到超薄四氧化三钴纳米片催化剂的改性熔融盐制备方法。熔融盐法具有环境友好、成本低、操作简单、产量高、易于放大等优点,能够避免大量使用有机溶剂。此外,鉴于熔融法合成过程中处于乏氧状态,得到的四氧化三钴具有大量的氧空位,并且在合成过程中掺杂或复合少量的过度金属可进一步提高氧空位的含量。目前报道的四氧化三钴熔融盐制备方法中,并未得到超薄的二维结构。本发明通过在熔融盐中引入氢氧化物形成片状的氢氧化钴前驱物,结合小分子胺的对纳米片生长的控制作用和熔融态下表面活性剂的分散作用,得到超薄的四氧化三钴纳米片。

32.本发明的一种富含氧空位的超薄四氧化纳米片催化剂的制备方法,包括以下步骤:

33.(1)将熔融盐、小分子有机胺以及表面活性剂固体研磨均匀,充分混合,得到改性熔融盐体系;

34.其中,熔融盐包括反应性熔融盐和惰性熔融盐,反应性熔融盐为氢氧化钠、氢氧化钾与氢氧化锂中的一种,惰性熔融盐为硝酸钠、硝酸钾、硝酸锂、氯化锂、氯化钾、氯化锂与氯化铝中的一种或多种。

35.所述反应性熔融盐与熔融盐总量的摩尔比例为1:5~1:20。

36.小分子有机胺为尿素、六亚甲基四胺、三聚氰胺与三羟甲基氨基甲烷中的一种或多种。

37.表面活性剂为pvp(聚乙烯吡咯烷酮)、pva(聚乙烯醇)、p123(聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物)与pam(聚丙烯酰胺)中的一种。

38.熔融盐、小分子有机胺与表面活性剂的用量比为(0.05~0.3)mol:(0.001~0.004)mol:(0.1~0.8)g。

39.(2)将钴盐与掺杂金属盐加入到步骤(1)中的改性熔融盐体系中,混合均匀后放入行星球磨机进行球磨,得到前驱体粉末;

40.其中,钴盐为硝酸钴,醋酸钴与乙酰丙酮钴的一种。

41.掺杂金属盐为硝酸铈、硝酸铁、硝酸锰、硝酸铜、醋酸铈、醋酸铁、醋酸锰、醋酸铜、乙酰丙酮锰、乙酰丙酮铈、乙酰丙酮铁与乙酰丙酮铜中的一种或几种。

42.钴盐与熔融盐的摩尔比例为1:10~1:80;

43.其他过度金属盐与钴盐的摩尔比例为0:10~3:10。

44.行星球磨的自转转速为200~500rpm/min,公转转速为100~250rpm/min,球磨时间为0.5~2h。

45.(3)将前驱体粉末放置于陶瓷坩埚中,于马弗炉中在空气气氛下煅烧,以2~5℃/min的升温速率自室温升温至煅烧温度300~500℃,煅烧时间为0.5~3h,得到煅烧产物。

46.(4)将步骤(3)得到的煅烧产物进行水洗3~5次及甲醇清洗3~5次,离心10~20min后在60~100℃下烘干12~24h,得到富含氧空位的超薄四氧化三钴纳米片催化剂。

47.下面为具体实施例。

48.实施例1

49.a.将0.075mol硝酸钾、0.075mol硝酸钠、0.01mol氢氧化钠、0.001mol六亚甲基四胺、0.2g pvp k30固体研磨均匀,充分混合,得到改性熔融盐体系;

50.b.将0.0025mol六水合硝酸钴加入到步骤a中的改性熔融盐体系中,混合均匀后放入行星球磨机进行球磨,行星球磨的自转转速为300rpm/min,公转转速为150rpm/min,球磨时间为0.5h,得到前驱体粉末;

51.c.将前驱体粉末放置于陶瓷坩埚中,于马弗炉中在空气气氛下煅烧,煅烧温度为300℃,煅烧时间为1h,以5℃/min的升温速率自室温升温至300℃;

52.d.水洗及甲醇各清洗3次步骤c得到的产物,离心10min后烘干,烘干温度为80℃,烘干时间为24h,得到富含氧空位的超薄四氧化三钴纳米片催化剂。

53.对富含氧空位的超薄四氧化三钴纳米片催化剂进行xrd测试,结果如图1所示。

54.从图1可以看出,实施例1所得富含氧空位的超薄四氧化三钴纳米片催化剂的衍射峰与数据库jspds卡片no.74-2120所示的四氧化三钴衍射峰吻合,表明成功合成四氧化三钴。

55.对富含氧空位的超薄四氧化三钴纳米片催化剂进行epr测试,结果如图2所示。可以看出,实施例1所得富含氧空位的超薄四氧化三钴纳米片催化剂的g值为2.003,对应为四氧化三钴中氧空位的g值,且信号较强,说明实施例1所得的超薄四氧化三钴纳米片具有氧空位。

56.对富含氧空位的超薄四氧化三钴纳米片催化剂进行sem测试,结果如图3所示。可以看出,实施例1所得富含氧空位的超薄四氧化三钴纳米片催化剂为横向尺寸约1μm的微小纳米片组装的纳米花结构。

57.对富含氧空位的超薄四氧化三钴纳米片催化剂进行afm测试,结果如图4所示。可以看出,实施例1所得富含氧空位的超薄四氧化三钴纳米片催化剂的纳米片厚度为1~3nm。

58.对富含氧空位的超薄四氧化三钴纳米片催化剂在室温下进行对1ppm的低浓度甲醛降解测试,结果如图5所示。可以看出,甲醛去除率大于90%,且具有长效性。

59.实施例2

60.a.将0.075mol硝酸钾、0.075mol硝酸钠、0.02mol氢氧化钠、0.002mol尿素、0.2g pvp k30固体研磨均匀,充分混合,得到改性熔融盐体系;

61.b.将0.0025mol乙酰丙酮钴、0.00025mol乙酰丙酮铈加入到步骤a中的改性熔融盐体系中,混合均匀后放入行星球磨机进行球磨,行星球磨的自转转速为400rpm/min,公转转速为200rpm/min,球磨时间为1h,得到前驱体粉末;

62.c.将前驱体粉末放置于陶瓷坩埚中,于马弗炉中在空气气氛下煅烧,煅烧温度为

320℃,煅烧时间为1h,以5℃/min的升温速率自室温升温至320℃;

63.d.水洗及甲醇各清洗3次步骤c得到的产物,离心15min后烘干,烘干温度为100℃,烘干时间为24h,得到富含氧空位的铈掺杂超薄四氧化三钴纳米片催化剂。

64.对富含氧空位的铈掺杂超薄四氧化三钴纳米片催化剂进行epr测试,结果如图6所示。可以看出,实施例2所得富含氧空位的铈掺杂超薄四氧化三钴纳米片催化剂的g值为2.003,对应为四氧化三钴中氧空位的g值,且信号相比于实施例1更强,说明实施例2所得的超薄铈掺杂四氧化三钴纳米片具有氧空位。

65.对富含氧空位的铈掺杂超薄四氧化三钴纳米片催化剂在室温下进行对1ppm的低浓度甲醛降解测试,结果如图7所示。可以看出,甲醛去除率大于90%,且具有长效性。

66.实施例3

67.a.将0.03mol氯化锂、0.03mol氯化钾、0.02mol氢氧化钠、0.002mol尿素、0.3g pva固体研磨均匀,充分混合,得到改性熔融盐体系;

68.b.将0.003mol硝酸钴、0.0003mol硝酸铈加入到步骤a中的改性熔融盐体系中,混合均匀后放入行星球磨机进行球磨,行星球磨的自转转速为350rpm/min,公转转速为175rpm/min,球磨时间为0.5h,得到前驱体粉末;

69.c.将前驱体粉末放置于陶瓷坩埚中,于马弗炉中在空气气氛下煅烧,煅烧温度为400℃,煅烧时间为2h,以5℃/min的升温速率自室温升温至400℃;

70.d.水洗及甲醇各清洗3次步骤c得到的产物,离心15min后烘干,烘干温度为80℃,烘干时间为18h,得到富含氧空位的铈掺杂超薄四氧化三钴纳米片催化剂。

71.实施例4

72.a.将0.045mol硝酸钾、0.045mol硝酸钠、0.02mol氢氧化钠、0.002mol三聚氰胺、0.1g p123固体研磨均匀,充分混合,得到改性熔融盐体系;

73.b.将0.003mol硝酸钴、0.0006mol硝酸铜加入到步骤a中的改性熔融盐体系中,混合均匀后放入行星球磨机进行球磨,行星球磨的自转转速为300rpm/min,公转转速为150rpm/min,球磨时间为1h,得到前驱体粉末;

74.c.将前驱体粉末放置于陶瓷坩埚中,于马弗炉中在空气气氛下煅烧,煅烧温度为400℃,煅烧时间为1h,以3℃/min的升温速率自室温升温至400℃;

75.d.水洗及甲醇各清洗5次步骤c得到的产物,离心20min后烘干,烘干温度为80℃,烘干时间为24h,得到富含氧空位的铜掺杂超薄四氧化三钴纳米片催化剂。

76.实施例5

77.a.将0.02mol氯化铝、0.02mol氯化钠、0.01mol氢氧化钾、0.001mol尿素、0.2g p123固体研磨均匀,充分混合,得到改性熔融盐体系;

78.b.将0.005mol乙酰丙酮钴、0.00075mol硝酸铈、0.00075mol硝酸铁加入到步骤a中的改性熔融盐体系中,混合均匀后放入行星球磨机进行球磨,行星球磨的自转转速为500rpm/min,公转转速为250rpm/min,球磨时间为0.5h,得到前驱体粉末;

79.c.将前驱体粉末放置于陶瓷坩埚中,于马弗炉中在空气气氛下煅烧,煅烧温度为300℃,煅烧时间为3h,以4℃/min的升温速率自室温升温至300℃;

80.d.水洗及甲醇各清洗3次步骤c得到的产物,离心15min后烘干,烘干温度为80℃,烘干时间为18h,得到富含氧空位的铈铁掺杂超薄四氧化三钴纳米片催化剂。

81.实施例6

82.a.将0.05mol氯化钾、0.05mol氯化锂、0.02mol氢氧化锂、0.002mol尿素、0.002mol三聚氰胺、0.5g pva固体研磨均匀,充分混合,得到改性熔融盐体系;其中,

83.b.将0.0015mol醋酸钴、0.0002mol醋酸锰、0.0001mol醋酸铜,加入到步骤a中的改性熔融盐体系中,混合均匀后放入行星球磨机进行球磨,行星球磨的自转转速为300rpm/min,公转转速为150rpm/min,球磨时间为2h,得到前驱体粉末;

84.c.将前驱体粉末放置于陶瓷坩埚中,于马弗炉中在空气气氛下煅烧,煅烧温度为500℃,煅烧时间为0.5h,以3℃/min的升温速率自室温升温至500℃;

85.d.水洗及甲醇各清洗3次步骤c得到的产物,离心15min后烘干,烘干温度为60℃,烘干时间为24h,得到富含氧空位的锰铜掺杂超薄四氧化三钴纳米片催化剂。

86.实施例7

87.a.将0.12mol硝酸锂、0.165mol硝酸钾、0.015mol氢氧化钠、0.002mol尿素、0.001mol三羟甲基氨基甲烷、0.8g pam固体研磨均匀,充分混合,得到改性熔融盐体系;

88.b.将0.00275mol硝酸钴、0.00025mol乙酰丙酮铁与0.0002mol乙酰丙酮铜加入到步骤a中的改性熔融盐体系中,混合均匀后放入行星球磨机进行球磨,行星球磨的自转转速为200rpm/min,公转转速为100rpm/min,球磨时间为1.5h,得到前驱体粉末;

89.c.将前驱体粉末放置于陶瓷坩埚中,于马弗炉中在空气气氛下煅烧,煅烧温度为350℃,煅烧时间为2h,以2℃/min的升温速率自室温升温至350℃;

90.d.水洗及甲醇各清洗3次步骤c得到的产物,离心15min后烘干,烘干温度为100℃,烘干时间为12h,得到富含氧空位的铁铜掺杂超薄四氧化三钴纳米片催化剂。

91.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1