一种带负压补气功能的低能耗制氧设备及其制氧工艺的制作方法

1.本发明涉及vpsa制氧技术领域,具体涉及一种带负压补气功能的低能耗制氧设备及其制氧工艺。

背景技术:

2.目前,变压吸附空气分离制富氧的主要工艺包括psa工艺和vpsa工艺。psa工艺主要采用加压吸附、常压解吸,其基本流程为:加压吸附,均压降压,顺放,逆放,冲洗,均压升压,产品气升压。vpsa工艺主要采用常压吸附、真空解吸,其基本流程为:常压吸附,均压降压,抽真空,均压升压,产品气升压。psa工艺吸附压力较高(0.2~0.6kpa)投资小、设备简单,但能耗高,只适用于小规模制氧领域。vpsa工艺设备相对复杂,但氧收率高,适用于较大规模制氧领域。

3.传统vpsa制氧工艺在吸附塔终升阶段会消耗大量的氧气进行终升,产品氧气压力波动较大,需要消耗更多的压缩空气,增加了能耗;同时,现有的vpsa制氧工艺中多采用13x型沸石分子筛或由13x型沸石分子筛改性得到的锂型分子筛,锂型分子筛相较13x型沸石分子筛具有更高的吸附容量,但是锂型分子筛的热稳定性较差,通常需要在vpsa制氧设备中加入温度调节系统,以控制吸附塔的进气温度,进一步增加了能耗。因此,现有的vpsa制氧工艺的依然存在能耗较高的问题,亟需一种低能耗的制氧设备及制氧工艺以达到节能环保的目的。

技术实现要素:

4.为了解决上述背景技术中提到的问题,本发明提供了一种带负压补气功能的低能耗制氧设备及其制氧工艺,降低了vpsa制氧装置的能耗和装置成本,提高氧气输出的稳定性。

5.本发明的目的可以通过以下技术方案实现:一种带负压补气功能的低能耗制氧设备,包括第一吸附塔、第二吸附塔、第三吸附塔和氧气缓冲罐,第一吸附塔包括塔体,塔体顶部通过螺栓固定安装端盖,塔体底部中间设有进气口,端盖中间设有出气口,塔体内部下方内壁固定安装第一分流板,第一分流板与塔体底部之间形成充气区,第一分流板上方的塔体内壁可拆卸安装分子筛床,分子筛床下方内壁固定安装不锈钢隔网,不锈钢隔网下方的分子筛床内填充活性氧化铝,不锈钢隔网上方的分子筛床内壁交错固定安装有半圆形的挡板,不锈钢隔网上方内填充锂分子筛,分子筛床上方的塔体内壁可拆卸安装第二分流板,第二分流板与端盖之间形成富集区,第二吸附塔及第三吸附塔与第一吸附塔的结构相同,氧气缓冲罐侧壁上端设有进气口和回气口,氧气缓冲罐侧壁下端设有出气口。

6.优选地,第一吸附塔底部进气口通过三通管分别与第一进气阀、第一吸排气阀及第一抽真空阀相连,第一吸附塔顶部出气口通过三通管分别与第一出气阀、第一均压阀及第一终充阀相连,出气口处还安装有第一压力变送器和第一压力表;

第二吸附塔底部进气口通过三通管分别与第二进气阀、第二吸排气阀及第二抽真空阀相连,第二吸附塔顶部出气口通过三通管分别与第二出气阀、第二均压阀及第二终充阀相连,出气口处还安装有第二压力变送器和第二压力表;第三吸附塔底部进气口通过三通管分别与第三进气阀、第三吸排气阀及第三抽真空阀相连,第三吸附塔顶部出气口通过三通管分别与第三出气阀、第三均压阀及第三终充阀相连,出气口处还安装有第三压力变送器和第三压力表。

7.优选地,第一进气阀、第二进气阀和第三进气阀通过管道与鼓风机的输出端相连;第一出气阀、第二出气阀和第三出气阀通过管道与氧气缓冲罐的进气口相连;第一均压阀通过管道与第二吸附塔的出气口相连,第二均压阀通过管道与第三吸附塔的出气口相连,第三均压阀通过管道与第一吸附塔的出气口相连;第一吸排气阀、第二吸排气阀和第三吸排气阀通过管道与外界大气直接相通;第一抽真空阀、第二抽真空阀和第三抽真空阀通过管道与真空泵的输出端相连;第一终充阀、第二终充阀和第三终充阀通过管道与氧气缓冲罐的回气口相连。

8.优选地,锂分子筛为改性licox分子筛,改性licox分子筛的比表面积为500~550m2/g,改性licox分子筛的平均孔径为0.9~1.2nm,改性licox分子筛中锂离子交换率为60~70%、钴离子交换率为25~35%;优选地,改性licox分子筛的制备方法包括以下步骤:s1、将五水硅酸钠、氢氧化钠、氢氧化钾溶解于去离子水中得到混合溶液,将混合溶液搅拌加热至40~50℃,再将铝酸钠溶解于去离子水中形成铝酸钠溶液,缓慢将铝酸钠溶液加入到混合溶液中搅拌均匀,加入13x型沸石分子筛粉末,先在40~50℃下搅拌3~5h,再加热至85~95℃搅拌1h,然后保温静置3~5h,过滤、去离子水洗涤3~5次后烘干,将得到分子筛粉末放入高温炉管中,在氮气氛围中以1~3℃/min的速率升温至400~500℃活化3~5h,得到活化分子筛粉末;s2、将氯化钠溶解于去离子水中,得到浓度为0.5~1mol/l的氯化钠溶液,然后将步骤s1制备的活化分子筛粉末加入上述氯化钠溶液中,加热至85~95℃下搅拌交换3~5h,重复2~4次,交换完成后过滤、洗涤、烘干,将得到分子筛粉末放入高温炉管中,在氮气氛围中以1~3℃/min的速率升温至400~500℃活化3~5h,得到na离子交换率95%以上的钠化分子筛粉末;s3、将氯化锂溶解于去离子水中,得到浓度为1~2mol/l的氯化锂溶液,然后将步骤s2制备的钠化分子筛粉末加入上述氯化锂溶液中,置于100~300kpa压力容器中,加热至110~120℃搅拌交换3~5h,重复2~4次,交换完成后过滤、洗涤、烘干,将得到分子筛粉末放入高温炉管中,在氮气氛围中以1~3℃/min的速率升温至400~500℃活化3~5h,得到锂离子交换率95%以上的锂型分子筛粉末lix;s4、将硝酸钴溶解于去离子水中,得到0.05~0.1mol/l的硝酸钴溶液,然后将步骤s3制备的锂型分子筛粉末lix加入上述溶液中,加热至55~65℃搅拌交换1~3h,交换完成后过滤、洗涤、烘干,将得到的分子筛粉末与粘合剂按质量比18~20:1混合,再加入分子筛粉末与粘合剂总质量2~4%的去离子水搅拌均匀,成型造粒后干燥的到分子筛颗粒,最后将分子筛颗粒放入高温炉管中,以1~3℃/min的速率升温至400~500℃活化3~5h,得到改性licox分子筛。

9.一种基于上述带负压补气功能的低能耗制氧设备的制氧工艺,包括以下步骤:(1)充气吸附:打开第一进气阀和第一出气阀,通过鼓风机向第一吸附塔中充入空气,空气经过第一吸附塔内的分子筛床时氮气被锂分子筛吸附,氧气在第一吸附塔顶部富集区,由顶部的出气口排出含氧量≥90%的富氧进入氧气缓冲罐中;(2)均压降压:待第一吸附塔内的分子筛床接近吸附饱和时,关闭第一进气阀和第一出气阀,然后打开第一均压阀,使第一吸附塔和第二吸附塔连通,待第一吸附塔和第二吸附塔内部气压平衡后关闭第一均压阀;(3)降压排气:打开第一吸排气阀,第一吸附塔内的尾气通过第一吸排气阀排出,待第一吸附塔与外界大气达到压力平衡后关闭第一吸排气阀;(4)真空解吸:打开第一抽真空阀,通过真空泵对第一吸附塔抽真空,分子筛床吸附的氮气被抽出,使锂分子筛在负压状态下进行初步解吸再生;(5)均压升压:打开第一均压阀,此时第二吸附塔处于充气吸附状态,第二吸附塔顶部富集区的氧气一部分通过第一均压阀进入第一吸附塔中,对第一吸附塔内的锂分子筛进行吹扫冲洗,置换锂分子筛上吸附的氮气,使锂分子筛彻底解吸,同时使第一吸附塔升压;(6)一次终升:关闭第一抽真空阀和第一均压阀,打开第一终充阀,通入氧气缓冲罐内的产品氧气对第一吸附塔继续升压,(7)终升吸气:打开第一吸排气阀,使外界的空气进入第一吸附塔,使第一吸附塔内气压快速上升;(8)二次终升:关闭第一吸排气阀,继续通过第一终充阀使氧气缓冲罐内的产品氧气充入第一吸附塔内,直到第一吸附塔内气压基本达到吸附压力为止。

10.优选地,步骤(1)~(8)为第一吸附塔的制氧循环,第二吸附塔及第三吸附塔的制氧循环与第一吸附塔相同,当第一吸附塔循环至步骤(5)时第二吸附塔循环至步骤(1),当第二吸附塔循环至步骤(5)时第三吸附塔循环步骤(1),当第三吸附塔循环至步骤(5)时第一吸附塔循环至步骤(1),如此往复。

11.优选地,步骤(1)中充气吸附时第一吸附塔内的工作压力为20~30 kpa,步骤(2)中第一吸附塔和第二吸附塔内部气压平衡后第一吸附塔内部气压为10~15 kpa,步骤(4)中真空解吸时第一吸附塔内部气压为-30~-40 kpa,步骤(5)中均压升压终止时第一吸附塔内部气压为-20~-30 kpa,步骤(6)中一次终升后第一吸附塔内部气压为-15~-20 kpa,步骤(7)中终升吸气后第一吸附塔内部气压为10-15 kpa。

12.本发明的有益效果:本发明降低了vpsa制氧装置的能耗和装置成本,提高氧气输出的稳定性。与传统制氧设备及工艺不同的是,本工艺在第二个终升阶段加入了吸大气的工艺,即在此阶段,由于塔内压力仍为负压(-15~-20kpa),此时打开吸排气阀使界外的空气进入吸附塔的下部,使塔内压力快速升至常压,这样就减少了终升时氧气的量,节约了氧气,减少了氧气缓冲罐的压力波动,也节约了压缩空气的量。采用在第二个终升阶段吸大气也是为了让一部分氧气在第一个终升阶段先进入吸附塔,使塔内杂质进一步下移并提升吸附塔压力,防止更多的杂质在吸大气时进入吸附塔和杂质向吸附塔上部移动,保证吸附塔产氧时氧气的纯度。同时本发明采用改性licox分子筛的作为吸附剂,licox分子筛的热稳定性高,在vpsa制氧

工艺中对充入的压缩空气温度适应范围更广,无需在空气充入时先进行温度调整,从而减少整体的设备复杂程度,减少能耗。

附图说明

13.下面结合附图对本发明作进一步的说明。

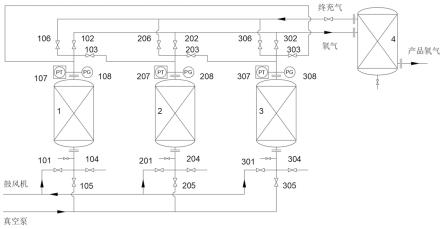

14.图1是本发明带负压补气功能的低能耗制氧设备的结构示意图;图2是本发明吸附塔的内部结构图;图3是本发明实施例1制备的lsx分子筛、lix分子筛及licox分子筛的xrd图谱;图4是本发明实施例1制备的lsx分子筛、lix分子筛及licox分子筛在25℃时对n2的吸附等温线;图5是本发明实施例1制备的lix分子筛及licox分子筛的tg-dsc曲线。

15.附图标记:1、第一吸附塔;101、第一进气阀;102、第一出气阀;103、第一均压阀;104、第一吸排气阀;105、第一抽真空阀;106、第一终充阀;107、第一压力变送器;108、第一压力表;2、第二吸附塔;201、第二进气阀;202、第二出气阀;203、第二均压阀;204、第二吸排气阀;205、第二抽真空阀;206、第二终充阀;207、第二压力变送器;208、第二压力表;3、第三吸附塔;301、第三进气阀;302、第三出气阀;303、第三均压阀;304、第三吸排气阀;305、第三抽真空阀;306、第三终充阀;307、第三压力变送器;308、第三压力表;4、氧气缓冲罐;5、塔体;6、端盖;7、第一分流板;8、充气区;9、分子筛床;10、不锈钢隔网;11、隔板;12、第二分流板;13、富集区。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

17.请参阅图1-图2所示,一种带负压补气功能的低能耗制氧设备,包括第一吸附塔1、第二吸附塔2、第三吸附塔3和氧气缓冲罐4,第一吸附塔1包括塔体5,塔体5顶部通过螺栓固定安装端盖6,塔体5底部中间设有进气口,端盖6中间设有出气口,塔体1内部下方内壁固定安装第一分流板7,第一分流板7与塔体1底部之间形成充气区8,第一分流板7上方的塔体1内壁可拆卸安装分子筛床9,分子筛床9下方内壁固定安装不锈钢隔网10,不锈钢隔网10下方的分子筛床9内填充活性氧化铝,不锈钢隔网10上方的分子筛床9内壁交错固定安装有半圆形的挡板11,不锈钢隔网10上方内填充锂分子筛,分子筛床9上方的塔体5内壁可拆卸安装第二分流板12,第二分流板12与端盖6之间形成富集区13,第二吸附塔2及第三吸附塔3与第一吸附塔1的结构相同,氧气缓冲罐4侧壁上端设有进气口和回气口,氧气缓冲罐4侧壁下端设有出气口。

18.第一吸附塔1底部进气口通过三通管分别与第一进气阀101、第一吸排气阀104及第一抽真空阀105相连,第一吸附塔1顶部出气口通过三通管分别与第一出气阀102、第一均压阀103及第一终充阀106相连,出气口处还安装有第一压力变送器107和第一压力表108;第二吸附塔2底部进气口通过三通管分别与第二进气阀201、第二吸排气阀204及

第二抽真空阀205相连,第二吸附塔2顶部出气口通过三通管分别与第二出气阀202、第二均压阀203及第二终充阀206相连,出气口处还安装有第二压力变送器207和第二压力表208;第三吸附塔3底部进气口通过三通管分别与第三进气阀301、第三吸排气阀304及第三抽真空阀305相连,第三吸附塔3顶部出气口通过三通管分别与第三出气阀302、第三均压阀303及第三终充阀306相连,出气口处还安装有第三压力变送器307和第三压力表308;其中,第一进气阀101、第二进气阀201和第三进气阀301通过管道与鼓风机的输出端相连;第一出气阀102、第二出气阀202和第三出气阀302通过管道与氧气缓冲罐4的进气口相连;第一均压阀103通过管道与第二吸附塔2的出气口相连,第二均压阀203通过管道与第三吸附塔3的出气口相连,第三均压阀303通过管道与第一吸附塔1的出气口相连;第一吸排气阀104、第二吸排气阀204和第三吸排气阀304通过管道与外界大气直接相通;第一抽真空阀105、第二抽真空阀205和第三抽真空阀305通过管道与真空泵的输出端相连;第一终充阀106、第二终充阀206和第三终充阀306通过管道与氧气缓冲罐4的回气口相连。

19.锂分子筛为改性licox分子筛,改性licox分子筛的比表面积为500~550m2/g,改性licox分子筛的平均孔径为0.9~1.2nm,改性licox分子筛中锂离子交换率为60~70%、钴离子交换率为25~35%;改性licox分子筛的制备实施例1改性licox分子筛的制备方法包括以下步骤:s1、将五水硅酸钠、氢氧化钠、氢氧化钾溶解于去离子水中得到混合溶液,将混合溶液搅拌加热至45℃,再将铝酸钠溶解于去离子水中形成铝酸钠溶液,缓慢将铝酸钠溶液加入到混合溶液中搅拌均匀,加入13x型沸石分子筛粉末,先在45℃下搅拌4h,再加热至90℃搅拌1h,然后保温静置4h,过滤、去离子水洗涤3~5次后烘干,将得到分子筛粉末放入高温炉管中,在氮气氛围中以2℃/min的速率升温至450℃活化4h,得到活化分子筛粉末;s2、将氯化钠溶解于去离子水中,得到浓度为0.8mol/l的氯化钠溶液,然后将步骤s1制备的活化分子筛粉末加入上述氯化钠溶液中,加热至90℃下搅拌交换4h,重复3次,交换完成后过滤、洗涤、烘干,将得到分子筛粉末放入高温炉管中,在氮气氛围中以2℃/min的速率升温至450℃活化4h,得到na离子交换率95%以上的钠化分子筛粉末;s3、将氯化锂溶解于去离子水中,得到浓度为1.5mol/l的氯化锂溶液,然后将步骤s2制备的钠化分子筛粉末加入上述氯化锂溶液中,置于200kpa压力容器中,加热至115℃搅拌交换4h,重复3次,交换完成后过滤、洗涤、烘干,将得到分子筛粉末放入高温炉管中,在氮气氛围中以2℃/min的速率升温至450℃活化4h,得到锂离子交换率95%以上的锂型分子筛粉末lix;s4、将硝酸钴溶解于去离子水中,得到0.08mol/l的硝酸钴溶液,然后将步骤s3制备的锂型分子筛粉末lix加入上述溶液中,加热至60℃搅拌交换2h,交换完成后过滤、洗涤、

烘干,将得到的分子筛粉末与粘合剂按质量比19:1混合,再加入分子筛粉末与粘合剂总质量3%的去离子水搅拌均匀,成型造粒后干燥的到分子筛颗粒,最后将分子筛颗粒放入高温炉管中,以2℃/min的速率升温至450℃活化4h,得到改性licox分子筛。

20.实施例2改性licox分子筛的制备方法包括以下步骤:s1、将五水硅酸钠、氢氧化钠、氢氧化钾溶解于去离子水中得到混合溶液,将混合溶液搅拌加热至40℃,再将铝酸钠溶解于去离子水中形成铝酸钠溶液,缓慢将铝酸钠溶液加入到混合溶液中搅拌均匀,加入13x型沸石分子筛粉末,先在40℃下搅拌3h,再加热至85℃搅拌1h,然后保温静置3h,过滤、去离子水洗涤3~5次后烘干,将得到分子筛粉末放入高温炉管中,在氮气氛围中以1℃/min的速率升温至400℃活化3-5h,得到活化分子筛粉末;s2、将氯化钠溶解于去离子水中,得到浓度为0.5mol/l的氯化钠溶液,然后将步骤s1制备的活化分子筛粉末加入上述氯化钠溶液中,加热至85℃下搅拌交换3h,重复2次,交换完成后过滤、洗涤、烘干,将得到分子筛粉末放入高温炉管中,在氮气氛围中以1 ℃/min的速率升温至400℃活化3h,得到na离子交换率95%以上的钠化分子筛粉末;s3、将氯化锂溶解于去离子水中,得到浓度为1mol/l的氯化锂溶液,然后将步骤s2制备的钠化分子筛粉末加入上述氯化锂溶液中,置于100kpa压力容器中,加热至110℃搅拌交换3h,重复2次,交换完成后过滤、洗涤、烘干,将得到分子筛粉末放入高温炉管中,在氮气氛围中以1℃/min的速率升温至400℃活化3h,得到锂离子交换率95%以上的锂型分子筛粉末lix;s4、将硝酸钴溶解于去离子水中,得到0.05mol/l的硝酸钴溶液,然后将步骤s3制备的锂型分子筛粉末lix加入上述溶液中,加热至55℃搅拌交换1h,交换完成后过滤、洗涤、烘干,将得到的分子筛粉末与粘合剂按质量比18:1混合,再加入分子筛粉末与粘合剂总质量2%的去离子水搅拌均匀,成型造粒后干燥的到分子筛颗粒,最后将分子筛颗粒放入高温炉管中,以1℃/min的速率升温至400℃活化3h,得到改性licox分子筛。

21.实施例3改性licox分子筛的制备方法包括以下步骤:s1、将五水硅酸钠、氢氧化钠、氢氧化钾溶解于去离子水中得到混合溶液,将混合溶液搅拌加热至50℃,再将铝酸钠溶解于去离子水中形成铝酸钠溶液,缓慢将铝酸钠溶液加入到混合溶液中搅拌均匀,加入13x型沸石分子筛粉末,先在50℃下搅拌5h,再加热至95℃搅拌1h,然后保温静置5h,过滤、去离子水洗涤3~5次后烘干,将得到分子筛粉末放入高温炉管中,在氮气氛围中以3℃/min的速率升温至500℃活化5h,得到活化分子筛粉末;s2、将氯化钠溶解于去离子水中,得到浓度为1mol/l的氯化钠溶液,然后将步骤s1制备的活化分子筛粉末加入上述氯化钠溶液中,加热至95℃下搅拌交换5h,重复4次,交换完成后过滤、洗涤、烘干,将得到分子筛粉末放入高温炉管中,在氮气氛围中以3℃/min的速率升温至500℃活化5h,得到na离子交换率95%以上的钠化分子筛粉末;s3、将氯化锂溶解于去离子水中,得到浓度为2mol/l的氯化锂溶液,然后将步骤s2制备的钠化分子筛粉末加入上述氯化锂溶液中,置于300kpa压力容器中,加热至120℃搅拌交换5h,重复4次,交换完成后过滤、洗涤、烘干,将得到分子筛粉末放入高温炉管中,在氮气氛围中以3℃/min的速率升温至500℃活化5h,得到锂离子交换率95%以上的锂型分子筛粉

末lix;s4、将硝酸钴溶解于去离子水中,得到0.1mol/l的硝酸钴溶液,然后将步骤s3制备的锂型分子筛粉末lix加入上述溶液中,加热至65℃搅拌交换3h,交换完成后过滤、洗涤、烘干,将得到的分子筛粉末与粘合剂按质量比20:1混合,再加入分子筛粉末与粘合剂总质量4%的去离子水搅拌均匀,成型造粒后干燥的到分子筛颗粒,最后将分子筛颗粒放入高温炉管中,以3℃/min的速率升温至500℃活化5h,得到改性licox分子筛。

22.结构检测对实施例1步骤s1制备的活化分子筛粉末(lsx)、步骤s3制备的锂型分子筛粉末lix以及步骤s4制备的改性licox分子筛分别进行x-射线衍射分析,采用由德国布鲁克axs有限公司生产的d8focus d8-s4型x射线衍射仪。cu靶发射,能量分辨率为25%,线性分辨率≥1*108cps,xrd的衍射角度在5~50

°

,管压为40kv,电流60ma,扫描速度4

°

/min,得到xrd图谱如图3所示。

23.从图3中可以看出,lsx分子筛晶型良好,并且纯度和结晶度较高,lix分子筛中由于锂离子交换,分子筛样品的特征峰衍射强度逐渐降低,而licox分子筛与lix分子筛相比,钴离子的交换导致分子筛样品的特征峰衍射强度进一步降低,结晶度减少。

24.性能检测对实施例1步骤s1制备的活化分子筛粉末(lsx)、步骤s3制备的锂型分子筛粉末lix以及步骤s4制备的改性licox分子筛分别进行以下检测:1、氮氧吸附量测定;以一定量的分子筛样品先经350℃下真空脱气2h,样品在真空状态下冷却,冷却后的样品在25℃的温度下分别以高纯氮气和高纯氧气为吸附质,在静态氮吸附仪里分别测量在0-1bar压力下n2的吸附等温线,并分别得到25℃,1bar条件下分子筛样品的氮氧吸附容量。

25.吸附容量是指在一定压强和温度下,一定量的吸附剂吸附吸附质的量。对于分子筛,其对n2的吸附容量越大,说明吸附剂的吸附性能越好。吸附容量按公式:vc=f(t,p,e)计算,vc表示吸附剂吸附吸附质的量,t是温度,p是气体压力。得到数据如图4所示。

26.从图4中可以看出,经过锂离子交换得到的lix分子筛较lsx分子筛的吸附容量明显增加,而licox分子筛的吸附容量略小于lix分子筛,可能原因是因为钴离子的半径较大,占据孔径中更多的空间,导致分子筛样品的比表面积的下降,从而导致分子筛的氮氧吸附性能随着比表面积的下降而下降,但是同时licox分子筛的吸附容量还是比未改性的lsx分子筛要高,因此可作为vpsa制氧工艺的吸附剂使用。

27.2、热重分析采用tga对分子筛样品的热稳定性进行分析。所用仪器为perkinelmer instruments(上海)有限公司的pyris1型热重分析仪。其中,测试条件为:样品质量10.0mg

±

0.1mg,炉内以氮气气氛,流速100ml/min,升温速率为5℃/min,从室温升至1000℃,得到的lix分子筛和licox分子筛的tg-dsc曲线如图5所示。

28.从图5的tg曲线可以看出,分子筛在150℃左右发生失重,并延续到550℃。分子筛的失重主要是分子筛中水分的丧失。lix分子筛的失重率大于licox1分子筛的失重率,这说明加入一定量的钴离子后,分子筛的吸附能力减弱。

29.从图5的dsc曲线可以看出,lix和licox1分子筛在150℃之前都有一个吸热峰,如同tg曲线中对应的水分的丢失,这是由于分子筛自身所带结晶水或吸附水所致。lix分子筛在650℃左右有一个放热峰,而licox分子筛在800℃左右一个放热峰,这里的放热峰是由于晶体结构破坏所致,由此可见licox分子筛的热稳定性增高,因此在vpsa制氧工艺中对充入的压缩空气温度适应范围更广,无需在空气充入时先进行温度调整,从而减少整体的设备复杂程度,减少能耗。

30.本发明还提供了一种利用上述装置进行制氧的工艺,包括以下步骤:(1)充气吸附:打开第一进气阀101和第一出气阀102,通过鼓风机向第一吸附塔1中充入空气,空气经过第一吸附塔1内的分子筛床时氮气被锂分子筛吸附,氧气在第一吸附塔1顶部富集区,由顶部的出气口排出含氧量≥90%的富氧进入氧气缓冲罐4中;(2)均压降压:待第一吸附塔1内的分子筛床接近吸附饱和时,关闭第一进气阀101和第一出气阀102,然后打开第一均压阀103,使第一吸附塔1和第二吸附塔2连通,待第一吸附塔1和第二吸附塔2内部气压平衡后关闭第一均压阀103;(3)降压排气:打开第一吸排气阀104,第一吸附塔1内的尾气通过第一吸排气阀104排出,待第一吸附塔1与外界大气达到压力平衡后关闭第一吸排气阀104;(4)真空解吸:打开第一抽真空阀105,通过真空泵对第一吸附塔1抽真空,分子筛床吸附的氮气被抽出,使锂分子筛在负压状态下进行初步解吸再生;(5)均压升压:打开第一均压阀103,此时第二吸附塔2处于充气吸附状态,第二吸附塔2顶部富集区的氧气一部分通过第一均压阀103进入第一吸附塔1中,对第一吸附塔1内的锂分子筛进行吹扫冲洗,置换锂分子筛上吸附的氮气,使锂分子筛彻底解吸,同时使第一吸附塔1升压;(6)一次终升:关闭第一抽真空阀105和第一均压阀103,打开第一终充阀106,通入氧气缓冲罐4内的产品氧气对第一吸附塔1继续升压,(7)终升吸气:打开第一吸排气阀104,使外界的空气进入第一吸附塔1,使第一吸附塔1内气压快速上升;(8)二次终升:关闭第一吸排气阀104,继续通过第一终充阀106使氧气缓冲罐4内的产品氧气充入第一吸附塔1内,直到第一吸附塔1内气压基本达到吸附压力为止。

31.在上述制氧工艺中,步骤(1)~(8)为第一吸附塔1的制氧循环,第二吸附塔2及第三吸附塔3的制氧循环与第一吸附塔1相同,当第一吸附1塔循环至步骤(5)时第二吸附塔2循环至步骤(1),当第二吸附塔2循环至步骤(5)时第三吸附塔3循环步骤(1),当第三吸附塔3循环至步骤(5)时第一吸附塔1循环至步骤(1),如此往复。

32.在上述制氧工艺中,步骤(1)中充气吸附时第一吸附塔内的工作压力为20~30 kpa,步骤(2)中第一吸附塔和第二吸附塔内部气压平衡后第一吸附塔内部气压为10~15 kpa,步骤(4)中真空解吸时第一吸附塔内部气压为-30~-40 kpa,步骤(5)中均压升压终止时第一吸附塔内部气压为-20~-30 kpa,步骤(6)中一次终升后第一吸附塔内部气压为-15~-20 kpa,步骤(7)中终升吸气后第一吸附塔内部气压为10-15 kpa。

33.在上述制氧工艺中主要部件为程控阀(第一进气阀101、第一出气阀102、第一均压阀103、第一吸排气阀104、第一抽真空阀105、第一终充阀106、第二进气阀201、第二出气阀202、第二均压阀203、第二吸排气阀204、第二抽真空阀205、第二终充阀206、第三进气阀

301、第三出气阀302、第三均压阀303、第三吸排气阀304、第三抽真空阀305、第三终充阀306)、plc和显示仪表(第一压力变送器107、第一压力表108、第二压力变送器207、第二压力表208、第三压力变送器307、第三压力表308),程控阀在plc的控制下进行打开和关闭的动作,实现工艺要求,显示仪表主要为压力表和压力变送器,实时显示塔内压力的变化,为调整各步骤的时间长短提供依据。

34.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1