一种核壳磁性介孔二氧化硅材料与利用铁尾矿制备该材料的方法及其应用

1.本发明涉及尾矿利用技术领域,尤其涉及一种核壳磁性介孔二氧化硅材料与利用铁尾矿制备该材料的方法及其应用。

背景技术:

2.近年来,研究学者们发现fe3o4材料的铁源可从一些含铁的固体废弃物中获得。中国专利(cn 102583576 a)报道了一种利用铁尾矿为fe

3+

源、硫酸亚铁为fe

2+

源和表面活性剂为原料通过共沉淀法合成fe3o4材料的方法。同时,研究学者们发现介孔二氧化硅材料的硅源也可从一些含硅的固体废弃物中获得。中国专利(cn 109796021 a)报道了一种利用铁尾矿为硅源,和锌盐通过水热的方法合成出介孔硅酸锌材料。铁尾矿是铁矿石选矿作业的副产物,中国铁尾矿年总产生量约为5.2亿吨,占尾矿总产生量的40.9%,且累计已高达50亿吨。其中只有20%的铁尾矿被再次利用,其他则大量堆存于尾矿坝内。这些大量堆存的铁尾矿不仅污染环境、占用土地,还存在溃坝、崩塌等安全隐患,从而严重威胁着人类的生产生活。因此,铁尾矿的减量、再利用和回收是迫切需要解决的问题。铁尾矿化学组成由二氧化硅、氧化铁、氧化铝、氧化钙和氧化镁等组成。而研究学者们目前对铁尾矿的再利用大多集中于整个组分的应用、独立的二氧化硅组分或独立的氧化铁组成的应用,很少有研究将氧化铁和二氧化硅一起做应用。目前报道的核壳磁性介孔二氧化硅材料制备多涉及价格较高的铁源(如六水三氯化铁,四水氯化亚铁、九水硝酸铁和乙酰丙酮铁等)和硅源(如正硅酸乙酯(teos)和正烷氧基硅烷等)、不环保的化学试剂(如表面活性剂)使用,因此研究低成本且采用环保原料的方式制备核壳磁性介孔二氧化硅材料是有必要的。

技术实现要素:

3.本发明的目的在于,针对现有技术的上述不足,提出一种核壳磁性介孔二氧化硅材料与利用铁尾矿制备该材料的方法及其应用。

4.本发明的一种利用铁尾矿制备核壳磁性介孔二氧化硅材料的方法,包括如下步骤:

5.s1、利用强酸将铁尾矿中含量较高的氧化铁转化为含铁离子的溶液和含大量二氧化硅的不溶渣;

6.s2、将步骤s1得到的含铁离子的溶液作为铁前驱体,通过溶剂热法合成出fe3o4微球;

7.s3、将步骤s1得到的不溶渣中通过水热碱反应将其中的二氧化硅转化为硅酸根离子,得到含硅酸根离子的水热碱滤液;

8.s4、在去离子水-无水乙醇体系下加入步骤s3得到的含硅酸根离子的水热碱滤液通过水解反应在步骤s2得到的fe3o4微球表面包覆一层非晶态二氧化硅,即得到fe3o4@nsio2微球;

9.s5、在去离子水-无水乙醇体系下以十六烷基三甲基溴化铵为结构导向剂在步骤s4得到的fe3o4@nsio2微球表面通过加入步骤s3得到的含硅酸根离子的水热碱滤液继续在fe3o4@nsio2微球表面沉积一层二氧化硅;最后通过在空气下煅烧的方法去除ctab后,留下有序孔道的介孔二氧化硅外壳,并将内核从fe3o4转化为γ-fe2o3,得到γ-fe2o3@nsio2@msio2材料;

10.其中,步骤s2和步骤s3无先后顺序。

11.进一步的,步骤s1的具体操作为:将铁尾矿加入到盐酸溶液中,搅拌得到悬浮液,悬浮液进行沙浴,得到滤液a和不溶渣;滤液a为含铁离子的溶液。

12.进一步的,步骤s2的具体操作为:将滤液a进行蒸发结晶并溶于乙二醇中,继续加入尿素搅拌溶解,将混合溶液转至水热反应釜中进行反应,随后将产物真空干燥得到fe3o4材料。

13.进一步的,步骤s3的具体操作为:将不溶渣加入碱性溶液中,得到悬浮液进行水热反应得到滤液b;滤液b为含硅酸根离子的水热碱滤液。

14.进一步的,步骤s4的具体操作为:将fe3o4材料分散至去离子水-乙醇混合溶液中,搅拌均匀后得到悬浮液并逐滴加入滤液b,用盐酸溶液调溶液ph至3.0,得到悬浮液b,在室温下搅拌3h,将产物真空干燥得到fe3o4@nsio2材料。

15.进一步的,步骤s5的具体操作为:将ctab加入去离子水-乙醇混合溶液中搅拌溶解,继续加入fe3o4@nsio2材料分散液,搅拌10~60min,随后逐滴加入滤液b,用盐酸溶液调溶液ph至9.0,得到悬浮液在室温下搅拌,最后将产物煅烧得到γ-fe2o3@nsio2@msio2材料。

16.进一步的,步骤s5中,540℃下煅烧6h。

17.进一步的,步骤s5中,所述混合溶液中ctab的含量为1.79~3.21g/l;所述fe3o4@nsio2材料分散液浓度为6~10g/l。

18.采用上述制备方法制备的核壳磁性介孔二氧化硅材料。

19.一种如上述的核壳磁性介孔二氧化硅材料的应用,用于吸附废水中的染料。

20.本发明针对现有核壳磁性介孔二氧化硅材料制备的原材料成本高的问题,以及铁尾矿单一组分利用的问题,旨在提供一种原料成本低、铁尾矿多组分且高值化应用的铁尾矿制备磁性核壳介孔二氧化硅材料的方法。该方法制备的核壳磁性介孔二氧化硅材料具有以磁性氧化铁为内核,致密二氧化硅和介孔二氧化硅为两层外壳的核壳结构,比表面积较大、对刚果红染料具有高效吸附作用、且可在2.5min内达到吸附平衡,且具有磁性,可在吸附染料后用磁铁进行回收。

附图说明

21.图1为条件实验制备的fe3o4材料(a)和fe3o4@nsio2材料(b)的宽角x射线衍射图;

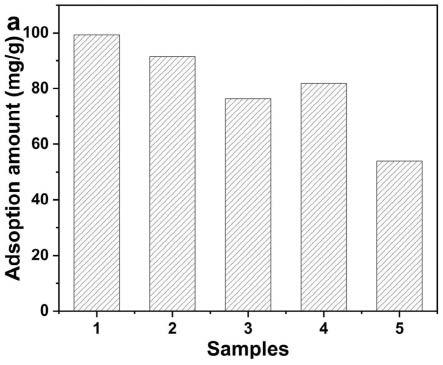

22.图2a为实施例1~5所制备的γ-fe2o3@nsio2@msio2材料对刚果红的吸附性能;

23.图2b和实施例1所制备的γ-fe2o3@nsio2@msio2材料吸附刚果红的吸附动力学曲线以及伪一阶和伪二阶模型模拟曲线;

24.图3为铁尾矿和实施例1所制备的fe3o4、fe3o4@nsio2、γ-fe2o3@nsio2@msio2材料的宽角x射线衍射图;

25.图4为实施例1所制备的fe3o4材料的x射线光电子能谱-fe 2p谱图(a)和实施例1所

制备的γ-fe2o3@nsio2@msio2材料的h2气氛下程序升温化学吸附曲线(b);

26.图5为实施例1所制备的fe3o4、fe3o4@nsio2、γ-fe2o3@nsio2@msio2材料的透射电子显微镜图;

27.图6为实施例1所制备的fe3o4、fe3o4@nsio2、γ-fe2o3@nsio2@msio2材料的磁滞回线曲线(插图为吸附剂吸附刚果红后被磁铁吸引到瓶壁上)。

具体实施方式

28.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

29.实施例1:

30.(1)铁尾矿酸浸实验:将18g铁尾矿加入到100ml 8mol/l的盐酸溶液中,搅拌得到悬浮液,悬浮液在150℃下进行沙浴5h,将反应产物在8000r/min下离心3min,得到滤液a和酸不溶渣,将酸不溶渣进行水洗,随后在60℃下烘干;铁尾矿酸浸实验的单因素条件实验参数及实验结果如表1所示,选择条件实验中fe2o3浸出率为99.14%的酸浸实验条件为优化后的酸浸实验条件;铁尾矿和酸不溶渣的化学成分如表3所示,通过酸浸实验将铁尾矿中的fe2o3含量从38.123%降到酸不溶渣中的0.728%。

31.(2)fe3o4材料的制备:将含13mmol铁离子的滤液a在通风橱内进行蒸发结晶,随后溶于60ml乙二醇中,继续加入60mol尿素搅拌溶解;将混合溶液转至水热反应釜中,在200℃下反应16h;将产物用水洗涤,并在60℃下进行真空干燥,得到fe3o4材料;单因素条件实验(铁离子用量)制备的fe3o4材料的宽角x射线衍射结果如图1a所示,铁离子用量为13mmol时制备的fe3o4材料的结晶度更好,选择此条件下制备的fe3o4材料作为后续材料制备的原料。

32.(3)酸不溶渣水热碱实验:将10g naoh溶于60ml去离子水中,搅拌溶解后加入5g酸不溶渣,得到悬浮液并转至水热反应釜中,在200℃下反应8h;将反应产物在8000r/min下离心3min,得到滤液b和碱不溶渣;酸不溶渣水热碱实验的单因素条件实验参数和实验结果如表2所示,选择sio2浸出率为89.62%的水热碱实验条件为优化后的水热碱实验条件;碱不溶渣的化学成分如表3所示,通过水热碱实验将酸不溶渣中的sio2含量从85.60%降到碱不溶渣中的35.52%。

33.(4)fe3o4@nsio2材料的制备:将1.0g fe3o4材料分散至1500ml去离子水-无水乙醇混合溶液(1200ml无水乙醇、300ml去离子水)中搅拌均匀后得到悬浮液a;继续逐滴加入75ml滤液b(含1.02g硅离子),在过程中用2mol/l盐酸溶液维持溶液ph至3.0,得到悬浮液b在室温下搅拌3h;将产物用去离子水洗涤,并在60℃下真空干燥得到fe3o4@nsio2材料;单因素条件实验(硅离子用量)制备的fe3o4@nsio2材料的宽角x射线衍射结果如图1b所示,随着硅离子用量的增加,fe3o4衍射峰的强度逐渐降低,为了保证fe3o4@nsio2材料的磁性和包覆的sio2的厚度,选择硅离子用量为0.1696g实验制备的fe3o4@nsio2材料作为后续制备γ-fe2o3@nsio2@msio2材料的原料。

34.(5)γ-fe2o3@nsio2@msio2材料的制备:将1.2g ctab加入600ml去离子水-无水乙醇混合溶液(240ml去离子水和360ml无水乙醇)中用搅拌溶解;继续加入50ml含0.35g fe3o4@nsio2材料分散液,搅拌15min;随后逐滴加入24ml滤液b(含0.3257g硅离子),在过程中用2mol/l盐酸溶液维持溶液ph至9.0,得到悬浮液a在室温下搅拌3h;将产物在8000r/min

fe3o4@nsio2材料分散液,搅拌15min;随后逐滴加入24ml滤液b(含0.3257g硅离子),在过程中用2mol/l盐酸溶液维持溶液ph至9.0,得到悬浮液a在室温下搅拌3h;将产物在8000r/min下离心5min并用去离子水洗涤;最后将产物在540℃下煅烧6h得到γ-fe2o3@nsio2@msio2材料。

43.(6)γ-fe2o3@nsio2@msio2材料的吸附性能:将10mg所制备的γ-fe2o3@nsio2@msio2材料放入40ml ph=6.0的浓度为200mg/l的刚果红溶液中进行吸附实验,吸附30min;吸附后用磁铁分离吸附剂,上清液中刚果红浓度由可见光分光光度计测定(上海美析仪器有限公司,v-1200),其吸附结果如图2a中2所示,刚果红的吸附量为91.52mg/g。

44.实施例3:

45.(1)铁尾矿酸浸实验:将18g铁尾矿加入到100ml 8mol/l的盐酸溶液中,搅拌得到悬浮液,悬浮液在150℃下进行沙浴5h,将反应产物在8000r/min下离心3min,得到滤液a和酸不溶渣,将酸不溶渣进行水洗,随后在60℃下烘干。

46.(2)fe3o4材料的制备:将含13mmol铁离子的滤液a在通风橱内进行蒸发结晶,随后溶于60ml乙二醇中,继续加入60mol尿素搅拌溶解;将混合溶液转至水热反应釜中,在200℃下反应16h;将产物用水洗涤,并在60℃下进行真空干燥,得到fe3o4材料。

47.(3)酸不溶渣水热碱实验:将10g naoh溶于60ml去离子水中,搅拌溶解后加入5g酸不溶渣,得到悬浮液并转至水热反应釜中,在200℃下反应8h;将反应产物在8000r/min下离心3min,得到滤液b和碱不溶渣。

48.(4)fe3o4@nsio2材料的制备:将1.0g fe3o4材料分散至1500ml去离子水-无水乙醇混合溶液(1200ml无水乙醇、300ml去离子水)中搅拌均匀后得到悬浮液a;继续逐滴加入75ml滤液b(含1.02g硅离子),在过程中用2mol/l盐酸溶液维持溶液ph至3.0,得到悬浮液b在室温下搅拌3h;将产物用去离子水洗涤,并在60℃下真空干燥得到fe3o4@nsio2材料。

49.(5)γ-fe2o3@nsio2@msio2材料的制备:将1.4g ctab加入600ml去离子水-无水乙醇混合溶液(240ml去离子水和360ml无水乙醇)中用搅拌溶解;继续加入50ml含0.40g fe3o4@nsio2材料分散液,搅拌15min;随后逐滴加入24ml滤液b(含0.3257g硅离子),在过程中用2mol/l盐酸溶液维持溶液ph至9.0,得到悬浮液a在室温下搅拌3h;将产物在8000r/min下离心5min并用去离子水洗涤;最后将产物在540℃下煅烧6h得到γ-fe2o3@nsio2@msio2材料。

50.(6)γ-fe2o3@nsio2@msio2材料的吸附性能:将10mg所制备的γ-fe2o3@nsio2@msio2材料放入40ml ph=6.0的浓度为200mg/l的刚果红溶液中进行吸附实验,吸附30min;吸附后用磁铁分离吸附剂,上清液中刚果红浓度由可见光分光光度计测定(上海美析仪器有限公司,v-1200),其吸附结果如图2a中3所示,刚果红的吸附量为76.36mg/g。

51.实施例4:

52.(1)铁尾矿酸浸实验:将18g铁尾矿加入到100ml 8mol/l的盐酸溶液中,搅拌得到悬浮液,悬浮液在150℃下进行沙浴5h,将反应产物在8000r/min下离心3min,得到滤液a和酸不溶渣,将酸不溶渣进行水洗,随后在60℃下烘干。

53.(2)fe3o4材料的制备:将含13mmol铁离子的滤液a在通风橱内进行蒸发结晶,随后溶于60ml乙二醇中,继续加入60mol尿素搅拌溶解;将混合溶液转至水热反应釜中,在200℃下反应16h;将产物用水洗涤,并在60℃下进行真空干燥,得到fe3o4材料。

54.(3)酸不溶渣水热碱实验:将10g naoh溶于60ml去离子水中,搅拌溶解后加入5g酸不溶渣,得到悬浮液并转至水热反应釜中,在200℃下反应8h;将反应产物在8000r/min下离心3min,得到滤液b和碱不溶渣。

55.(4)fe3o4@nsio2材料的制备:将1.0g fe3o4材料分散至1500ml去离子水-无水乙醇混合溶液(1200ml无水乙醇、300ml去离子水)中搅拌均匀后得到悬浮液a;继续逐滴加入75ml滤液b(含1.02g硅离子),在过程中用2mol/l盐酸溶液维持溶液ph至3.0,得到悬浮液b在室温下搅拌3h;将产物用去离子水洗涤,并在60℃下真空干燥得到fe3o4@nsio2材料。

56.(5)γ-fe2o3@nsio2@msio2材料的制备:将1.6g ctab加入600ml去离子水-无水乙醇混合溶液(240ml去离子水和360ml无水乙醇)中用搅拌溶解;继续加入50ml含0.40g fe3o4@nsio2材料分散液,搅拌15min;随后逐滴加入24ml滤液b(含0.3257g硅离子),在过程中用2mol/l盐酸溶液维持溶液ph至9.0,得到悬浮液a在室温下搅拌3h;将产物在8000r/min下离心5min并用去离子水洗涤;最后将产物在540℃下煅烧6h得到γ-fe2o3@nsio2@msio2材料。

57.(6)γ-fe2o3@nsio2@msio2材料的吸附性能:将10mg所制备的γ-fe2o3@nsio2@msio2材料放入40ml ph=6.0的浓度为200mg/l的刚果红溶液中进行吸附实验,吸附30min;吸附后用磁铁分离吸附剂,上清液中刚果红浓度由可见光分光光度计测定(上海美析仪器有限公司,v-1200),其吸附结果如图2a中4所示,刚果红的吸附量为81.82mg/g。

58.实施例5:

59.(1)铁尾矿酸浸实验:将18g铁尾矿加入到100ml 8mol/l的盐酸溶液中,搅拌得到悬浮液,悬浮液在150℃下进行沙浴5h,将反应产物在8000r/min下离心3min,得到滤液a和酸不溶渣,将酸不溶渣进行水洗,随后在60℃下烘干。

60.(2)fe3o4材料的制备:将含13mmol铁离子的滤液a在通风橱内进行蒸发结晶,随后溶于60ml乙二醇中,继续加入60mol尿素搅拌溶解;将混合溶液转至水热反应釜中,在200℃下反应16h;将产物用水洗涤,并在60℃下进行真空干燥,得到fe3o4材料。

61.(3)酸不溶渣水热碱实验:将10g naoh溶于60ml去离子水中,搅拌溶解后加入5g酸不溶渣,得到悬浮液并转至水热反应釜中,在200℃下反应8h;将反应产物在8000r/min下离心3min,得到滤液b和碱不溶渣。

62.(4)fe3o4@nsio2材料的制备:将1.0g fe3o4材料分散至1500ml去离子水-无水乙醇混合溶液(1200ml无水乙醇、300ml去离子水)中搅拌均匀后得到悬浮液a;继续逐滴加入75ml滤液b(含1.02g硅离子),在过程中用2mol/l盐酸溶液维持溶液ph至3.0,得到悬浮液b在室温下搅拌3h;将产物用去离子水洗涤,并在60℃下真空干燥得到fe3o4@nsio2材料。

63.(5)γ-fe2o3@nsio2@msio2材料的制备:将1.2g ctab加入600ml去离子水-无水乙醇混合溶液(240ml去离子水和360ml无水乙醇)中用搅拌溶解;继续加入50ml含0.40g fe3o4@nsio2材料分散液,搅拌15min;随后逐滴加入24ml滤液b(含0.3257g硅离子),在过程中用2mol/l盐酸溶液维持溶液ph至9.0,得到悬浮液a在室温下搅拌3h;将产物在8000r/min下离心5min并用去离子水洗涤;最后将产物在540℃下煅烧6h得到γ-fe2o3@nsio2@msio2材料。

64.(6)γ-fe2o3@nsio2@msio2材料的吸附性能:将10mg所制备的γ-fe2o3@nsio2@msio2材料放入40ml ph=6.0的浓度为200mg/l的刚果红溶液中进行吸附实验,吸附30min;吸附

后用磁铁分离吸附剂,上清液中刚果红浓度由可见光分光光度计测定(上海美析仪器有限公司,v-1200),其吸附结果如图2a中5所示,刚果红的吸附量为53.94mg/g。

65.(7)γ-fe2o3@nsio2@msio2材料制备的两组条件实验(ctab和fe3o4@nsio2材料的用量)的实验条件和材料的比表面积、平均孔径、孔隙体积如表4所示。

66.上述技术方案中,步骤(1)中,铁尾矿中的fe2o3的质量百分含量为10~40%,sio2的质量百分含量为30~90%;悬浮液中铁尾矿的含量为160~240g/l。

67.上述技术方案中,步骤(2)中,所述混合溶液中的铁离子含量(存在于滤液a中)为50~400mmol/l。

68.上述技术方案中,步骤(4)中所述悬浮液b中的硅离子含量(存在于滤液b中)为0.1132~0.3393g/l。

69.表1为铁尾矿酸浸条件实验的实验参数和结果;

70.表2为铁尾矿水热碱反应条件实验的实验参数和结果;

71.表3为实施例1中铁尾矿及铁尾矿酸浸不溶渣和水热碱反应不溶渣的x射线荧光光谱衍射结果;

72.表4为条件实验制备的γ-fe2o3@nsio2@msio2材料的实验参数和比表面积、平均孔径、孔隙体积。

73.表1

[0074][0075][0076]

表2

[0077][0078]

表3

[0079][0080]

表4

[0081][0082][0083]

以上未涉及之处,适用于现有技术。

[0084]

虽然已经通过示例对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上示例仅是为了进行说明,而不是为了限制本发明的范围,本发明所属技术领域的技术人员可以对所描述的具体实施例来做出各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的方向或者超越所附权利要求书所定义的范围。本领域的技术人员应该理解,凡是依据本发明的技术实质对以上实施方式所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1