一种微纳材料球形化连续整形装置及方法

1.本发明属于微纳材料整形制备及激光应用技术领域,具体涉及一种微纳材料球形化连续整形装置及方法。

背景技术:

2.微纳球形材料具有流动性好、填充性高的特性。空心球密度低、所以导热系数低,可以作为填料发挥作用;多孔球吸附性好,可以做功能化载体。球形微纳材料由于特殊的结构,较低的表面能,独特的尺寸选择性介入特性,在光子晶体、生物医药、抛光、润滑、催化、等领域有巨大的应用价值。然而传统的化学方法在微球的制备过程中,由于加热冷却过程冷却速度相对缓慢,微颗粒在形成的过程中往往具有各向异性生长的特性,使得球状结构很难制备。液相中激光烧蚀制备微纳颗粒的技术是最近20年发展起来的一项自上而下制备球形微纳材料的新方法,目前以取得阶段性研究成果。有些公司已使用该技术,连续(高通量)生产一些微纳材料粉末,所生产的粉末已在抗生素代替、高效催化剂等方面取得巨大经济效益。然而,受限于多元材料在激光所提供的瞬态条件下的元素分离、氧化等不可知问题,该方法仅能制备一些简单化合物(单元、二元)的微纳米粉末,无法应用于成分更为复杂的多元化合物以及多元合金微纳粉末的制备。

3.近年来,以微纳颗粒作为前驱体,将其分散在液相媒介中,采用选择性激光辐照技术,实现了球形微纳颗粒自下而上的制备。所制微球具有表面光滑、结构致密以及尺寸均匀等优点。2016年,stephanbarcikowski团队基于该方法提出一种液体射流装置制备球形微纳材料。该装置有待改进的地方在于激光能量利用不充分。国内基于激光辐照技术实现球形微纳材料连续(高通量)制备的研究目前还处于空白阶段。现阶段的主要面临的技术难点是:(1)如何有效提高激光能量利用率,实现高效率单次循环;(2)如何实现微纳材料的高通量(连续)球化整形,达到提高总产率的目的。因此,需要开发一种能够实现微纳材料高通量球化整形的设备及方法。

技术实现要素:

4.本发明的目的在于,针对上述现有微纳材料高通量球化整形技术方面存在的不足,提出一种微纳材料球形化连续整形装置及方法,旨在解决现有微纳材料制备技术不能连续(高通量)制备球形微纳颗粒的问题。本发明基于选择性脉冲激光辐照技术和液体上涌法,即通过独特设计,使得液体以反重力的方向自下而上涌入反应瓶内,统筹考虑上涌液体的流速、激光频率和激光穿透深度,在最优上涌速度和激光频率的共同作用下,实现激光能量的充分利用,从而提高循环效率。

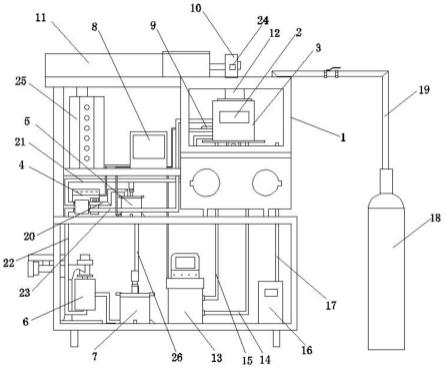

5.本发明的目的之一是提供一种微纳材料球形化连续整形装置,包括:保护箱,所述保护箱内设置有反应系统,侧方设置有第一放置架,下端设置有第二放置架,所述反应系统包括反应器和超声器,所述反应器位于所述超声器内,所述反应器的进口通过位于双通道蠕动泵与加料罐连通,所述双通道蠕动泵和所述加料罐均位于所述第一放置架内,所述反

应器的出口通过所述双通道蠕动泵与离心机连通,所述离心机连接有回收罐,所述离心机和所述回收罐均位于所述第二放置架内;所述双通道蠕动泵电性连接有总控制器,所述总控制器位于所述第一放置架内;

6.位于所述保护箱内、超声器的一侧设置有探测器;所述保护箱的上端设置有反射柱,所述反射柱的一侧方设置有激光器,所述激光器位于所述第一放置架的上端,另一侧方设置有能量监测器,所述反应器上设置有接受激光光束的激光通道管。

7.优选的,上述微纳材料球形化连续整形装置,位于所述第二放置架内设置有温度控制器,所述温度控制器通过进水管和出水管与所述超声器连通形成温度反应系统,用于调节所述反应器的反应温度;位于所述第二放置架内还设置有气路保护器,所述气路保护器通过第一气管与所述保护箱连接,用于对所述保护箱进行抽真空处理;所述总控制器电性连接加料罐、探测器和温度控制器。

8.优选的,上述微纳材料球形化连续整形装置,位于所述保护箱的侧方还设置有气瓶,所述气瓶通过第二气管连接所述保护箱,用于对所述保护箱进行气路保护。

9.优选的,上述微纳材料球形化连续整形装置,所述双通道蠕动泵的第一进口通过第一物料输入管与所述加料罐出口连通,第一出口通过第一物料输出管与所述反应器的进口连通,第二进口通过第二物料输入管与所述反应器的出口连通,第二出口通过第二物料输出管与所述离心机连通形成循环反应系统。

10.优选的,上述微纳材料球形化连续整形装置,所述反应器包括存储保护瓶和斜口烧瓶,所述存储保护瓶的上部向内凹陷,避免激光光束反射对所述激光器造成损伤,所述存储保护瓶的上端为开口且位于所述激光通道管的正下方,下端套设在所述斜口烧瓶的上端,所述存储保护瓶和所述斜口烧瓶均位于所述超声器内。

11.优选的,上述微纳材料球形化连续整形装置,所述存储保护瓶上设置有出液口,所述出液口的一端贯穿所述超声器的内壁且穿出部分与所述第二物料输入管连通,所述斜口烧瓶上设置有进液口,所述进液口一端贯穿所述超声器的内部且穿出部分与所述第一物料输出管连通。

12.优选的,上述微纳材料球形化连续整形装置,所述反射柱上设置有倾斜的反射镜,所述反射镜的倾斜角度为30-60

°

,所述激光器的出光口与所述反射镜位于同一水平线,所述激光通道管的一端同时贯穿所述超声器和保护箱,且穿出部分与所述反射镜连通,所述反射镜用于接受所述激光器的激光光束,反射至激光通道管内。

13.优选的,上述微纳材料球形化连续整形装置,所述激光器为多波长激光器,能量可调,脉宽为纳秒级,激光器重复频率低于1khz,用以满足不同材料需求,所述激光器、反射柱和激光通道管形成封闭的光路反应系统。

14.本发明的目的之二是提供一种连续整形装置球形化微纳材料的方法,包括以下步骤:

15.s1、将目标微纳材料加入加料罐中,再加入液相媒介,通过搅拌使反应液混合均匀;

16.s2、开启总控制器,根据反应液的反应条件,设定控制温度控制器的温度和气路保护器对保护箱真空处理的参数,然后开启气瓶向保护箱内通入保护气体,根据目标微纳材料,选择波长参数后开启激光器,调整激光器发射的激光光束通过反射柱和激光通道管进

入反应器内的角度,然后关闭激光器;

17.s3、开启探测器,调整探测器焦距参数,在总控制器的显示器上观察到清晰的图像,根据目标微纳材料选择能量值,开启激光器,然后依次开启双通道蠕动泵、超声器和离心机,采用液体上涌法,使得溶液以反重力的方向自下而上涌入反应器内进行循环反应,循环反应过程中,反应后的溶液通过双通道蠕动泵输送到离心机后,进行产物分离,分离的溶液进入回收罐中,然后重进进入加料罐内,继续进行循环反应;

18.s4、反应结束后,依次关闭激光器、总控制器、双通道蠕动泵,超声器、控制温度控制器、气路保护器和离心机,然后从离心机内获得尺寸均一的球形化微纳材料。

19.优选的,s1中,所述微纳材料包括金属、非金属、金属氧化物或非金属氧化物。

20.与现有技术相比,本发明具有以下有益效果:

21.1、本发明基于选择性脉冲激光辐照技术和液体上涌法制备微纳材料的装置,利用非聚焦激光辐照技术具有选择性加热效应,使激光脉冲与分散在液相媒介中呈悬浮状态的微纳颗粒相互作用,进而熔化成为球状液体,通过液相媒介的快速冷却作用,保持微纳颗粒的球状形貌,进而实现球形微纳颗粒的制备,采用液体上涌法,使得液体以反重力的方向自下而上涌入反应瓶内,统筹考虑上涌液体的流速、激光频率和激光穿透深度,在最优上涌速度和激光频率的共同作用下,实现激光能量的充分利用,从而提高循环效率。

22.2、本发明采用监测器对反应过程进行监控,使得反应过程清晰明了,充分掌握实验现象,反应时间短,反应过程能够循环连续进行,因而能够实现微纳材料的连续制备。

23.3、本发明球形化微纳材料不管反应物质是金属,非金属,亦或是氧化物,制成反应溶液以后,光吸收强度最大吸收峰均能够展示在吸收光谱中,根据需要,能够最大程度地满足悬浮液对匹配激光束的共振吸收,普适性较强。

附图说明

24.图1为本发明球形化连续整形装置的整体结构示意图;

25.图2为本发明反应器的结构示意图;

26.图3为本发明实施例2球形化微纳材料的前后微观结构图;

27.图4为本发明实施例3球形化微纳材料的前后微观结构图;

28.附图标记说明:

29.1、保护箱,2、反应器,201、存储保护瓶,202、斜口烧瓶,203、出液口,204、进液口,3、超声器,4、双通道蠕动泵,5、加料罐,6、离心机,7、回收罐,8、总控制器,9、探测器,10、反射柱,11、激光器,12、激光通道管,13、温度控制器,14、进水管,15、出水管,16、气路保护器,17、第一气管,18、气瓶,19、第二气管,20、第一物料输入管,21、第一物料输出管,22、第二物料输出管,23、第二物料输入管,24、反射镜,25、激光器主控箱,26、第三物料输出管。

具体实施方式

30.为了使本领域技术人员更好地理解本发明的技术方案能予以实施,下面结合具体实施例和附图对本发明作进一步说明。

31.实施例1

32.一种微纳材料球形化连续整形装置,如图1-2所示,包括:保护箱1,保护箱1上设置

有可视化的窗口,下端还设置有手动操作箱,手动操作箱上设置有箱门,保护箱1内设置有反应系统,保护箱1的侧方设置有第一放置架,下端设置有第二放置架,反应系统包括反应器2和超声器3,反应器2位于超声器3内,反应器2的进口通过双通道蠕动泵4与加料罐5连通,双通道蠕动泵4和加料罐5同时位于第一放置架内,双通道蠕动泵4位于加料罐5的侧方,反应器2的出口还通过双通道蠕动泵4与离心机6连通,离心机6连接有回收罐7,离心机6实现微纳材料溶液的产物分离,在得到所需尺寸微纳球的同时,将反应液回收进回收罐7,回收罐7与离心机6之间通过第三物料输出管26连接,输出管26上设有抽液泵以达到循环制备;离心机6和回收罐7同时位于第二放置架内,回收罐7位于离心机6的侧方;位于第一放置架内,双通道蠕动泵4电性连接有总控制器8,总控制器8为电脑控制器,双通道蠕动泵4的第一进口通过第一物料输入管20与加料罐5出口连通,第一出口通过第一物料输出管21与反应器2的进口连通,第二进口通过第二物料输入管23与反应器2的出口连通,第二出口通过第二物料输出管22与离心机6连通形成循环反应系统,双通道蠕动泵4与总控制器8电性相连,控制待反应液进入反应器2流速与反应后反应器2的溶液流出速度相同;位于保护箱1内、超声器3的一侧设置有探测器9,探测器9电性连接总控制器8,总控制器8还电性连接加料罐5;加料罐5上设置有可拆的罐盖,罐盖上设置有搅拌器,搅拌器的一端贯穿罐盖的内壁与电机的输出端连接,电机电性连接总控制器8,通过搅拌器转动使微纳材料和液相媒介形成均匀的的反应液,且能在目标物或液相媒介缺少时自动警示;第一放置架为上下两层,总控制器8设置在第一放置架的上层,同时激光器11还电性连接有激光器主控箱25,激光器主控箱25设置在第一放置架的上层、位于总控制器8的侧方;位于保护箱1的上端设置有反射柱10,反射柱10的一侧方设置有激光器11,另一侧方设置有能量监测器,能量监测器检测激光器11的激光光束发射到反射柱10后穿透反射柱10的部分光束的能量,从而对激光器11的激光光束能量进行监测;反应器2上设置有接受激光光束的激光通道管12。

33.位于第二放置架内设置有温度控制器13,温度控制器13电性连接总控制器8,温度控制器13中设置有水箱,温度控制器13控制水箱中水通过进水管14和出水管15与超声器3连通形成温度反应系统,用于调节反应器2的反应温度;位于第二放置架内还设置有气路保护器16,气路保护器16为真空泵,真空泵通过第一气管17与保护箱1连接,用于对保护箱1进行抽真空处理;位于保护箱1的侧方还设置有气瓶18,气瓶18上还设置有气压表,用于监测气瓶18内的气体,气瓶18通过第二气管19连接保护箱1,第二气管19上设置有气管阀,打开阀门后,气瓶18中的气体通过第二气管19进入保护箱1内,用于对保护箱1进行气路保护。

34.如图2所示,反应器2包括存储保护瓶201和斜口烧瓶202,存储保护瓶201的上部向内凹陷,避免激光光束反射对激光器11造成损伤,存储保护瓶201的上端为开口且位于激光通道管12的正下方,下端套设在斜口烧瓶202的上端,存储保护瓶201和斜口烧瓶202均位于超声器3内;存储保护瓶201上设置有出液口203,出液口203的一端贯穿超声器3的内壁且穿出部分与第二物料输入管23连通,斜口烧瓶202上设置有进液口204,进液口204一端贯穿超声器3的内部且穿出部分与第一物料输出管21连通;微纳材料溶液从斜口烧瓶202的进液口204,激光光束从存储保护瓶201的正上方射入,作用于斜口烧瓶202从进液口204出来的微纳材料溶液,反应后的溶液从存储保护瓶201的出液口203流出,进而第二物料输入管23。

35.反射柱10上设置有倾斜的反射镜24,反射镜24的倾斜角度为30-60

°

,优选的,在本实施例中,反射镜24的倾斜角度为45

°

,反射镜24位于激光器11的出光口侧方,激光器11的

出光口与反射镜24位于同一水平线,用于对激光器11发出的光束进行方向调整,激光通道管12的一端同时贯穿超声器3和保护箱1,且穿出部分与反射镜24连通,反射镜24用于接受激光器11的激光光束,反射至激光通道管12内,进而进入反应器2内,使激光光束从存储保护瓶201的正上方射入,作用于斜口烧瓶202从进液口204出来的微纳材料溶液。激光器11为多波长激光器,能量可调,脉宽为纳秒级,激光器重复频率低于1khz,用以满足不同材料需求,激光器11、反射柱10和激光通道管12形成封闭的光路反应系统。

36.上述连续整形装置球形化微纳材料的方法,包括以下步骤:

37.s1、将目标微纳材料加入加料罐5中,再加入液相媒介,通过搅拌使反应液混合均匀;

38.s2、开启总控制器8,根据反应液的反应条件,设定温度控制器13的温度参数和气路保护器16对保护箱1内真空处理参数,然后开启气瓶18上第二气管19使保护气体通入保护箱1内,气瓶18内的气体为氮气或惰性气体,气瓶18上设置有压力表,根据目标微纳材料,选择波长参数后开启激光器11,激光器11发射的激光光束通过反射柱10中的反射镜24反射到激光通道管12内,根据实际的反射镜24反射角度,关闭激光器11后根据反射角度调整反射镜24的角度,进而调节反射激光通道管12内的角度,进而激光光束从存储保护瓶201的正上方射入,作用于斜口烧瓶202从进液口204出来的微纳材料溶液,然后关闭激光器;

39.s3、开启探测器9,调整探测器9焦距,在总控制器8的显示器上观察到清晰的图像,根据目标微纳材料选择能量值,设定激光器的能量值,开启激光器11,然后依次开启双通道蠕动泵4、超声器3和离心机6,微纳材料溶液通过双通道蠕动泵4控制待反应液进入反应器2流速与反应后反应器2的溶液流出速度相同,采用液体上涌法,使得溶液以反重力的方向自下而上涌入反应器2内进行循环反应,循环反应过程中,反应后的溶液再次通过双通道蠕动泵4输送到离心机6后,离心机6对溶液进行产物分离,分离的溶液进入回收罐7中,然后重新进入加料罐5内,进行循环反应;

40.s4、反应结束后,依次关闭激光器11、总控制器8、双通道蠕动泵4,超声器3、温度控制器13、气路保护器16和离心机6,然后在离心机6内获得尺寸均一的球形化微纳材料。

41.实施例2

42.采用实施例1连续整形装置球形化微纳材料的方法制备tio2微纳球;

43.球形化tio2微纳球方法基本同实施例1,其中:

44.s2中,控制温度控制器13的温度为5℃,气路保护器16对保护箱1内真空压力为0.1mpa,激光器11的波长为355nm;

45.s3中,激光器的能量值为150mj/pluse,反应液进入反应器2流速与反应后反应器2的溶液流出速度均为5ml/min,循环反应的时间为60min。

46.图3为本发明实施例2球形化tio2微纳球材料的前后微观结构图(sem),其中图3中,(a)为球形化前,(b)为球形化后。从图3可以看出,经过连续整形装置球形化后的tio2微纳球,tio2微纳球的颗粒尺寸均一,实现了tio2微纳球的球形微纳颗粒的制备。

47.实施例3

48.采用实施例1连续整形装置球形化微纳材料的方法制备ceo2微纳球;

49.球形化ceo2微纳球方法基本同实施例1,其中:

50.s2中温度控制器13的温度为3℃,气路保护器16对保护箱1内真空压力为0.1mpa,

激光器11的波长为355nm;

51.s3中,激光器的能量值为80mj/pluse,反应液进入反应器2流速与反应后反应器2的溶液流出速度均为5ml/min,循环反应的时间为60min。

52.图4为本发明实施例3球形化ceo2微纳球材料的前后微观结构图(sem和tem),图4中,(a)为球形化前的扫描电镜sem,(b)为球形化后的扫描电镜sem,(c)为球形化前的透射电镜tem,(d)球形化后的透射电镜tem。从图4可以看出,经过连续整形装置球形化后的ceo2微纳球,ceo2微纳球的颗粒尺寸均一,实现了ceo2微纳球的球形微纳颗粒的制备。

53.综上所述,本发明基于选择性脉冲激光辐照技术和液体上涌法制备微纳材料的装置,利用非聚焦激光辐照技术具有选择性加热效应,使激光脉冲与分散在液相媒介中呈悬浮状态的微纳颗粒相互作用,进而熔化成为球状液体,通过液相媒介的快速冷却作用,保持微纳颗粒的球状形貌,进而实现球形微纳颗粒的制备,采用液体上涌法,使得液体以反重力的方向自下而上涌入反应瓶内,统筹考虑上涌液体的流速、激光频率和激光穿透深度,在最优上涌速度和激光频率的共同作用下,实现激光能量的充分利用,从而提高循环效率。

54.需要说明的是,本发明中未特别提及的部件连接关系均默认采用现有技术,由于其不涉及发明点,且为现有技术普遍应用,故不详述结构连接关系。

55.需要说明的是,本发明中涉及数值范围时,应理解为每个数值范围的两个端点以及两个端点之间任何一个数值均可选用,由于采用的步骤方法与实施例相同,为了防止赘述,本发明描述了优选的实施例。尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

56.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1