雾化芯、雾化结构及电子雾化装置的制作方法

本发明涉及电子雾化,尤其是一种雾化芯、雾化结构及电子雾化装置。

背景技术:

1、电子雾化是通过电子雾化装置将液体转化为微细雾滴,并通过微细雾滴输送系统输送到受体的过程。电子雾化装置被广泛应用于医疗、工业、生活等领域。在生活领域的应用包括但不限于空气净化、空调增湿、香氛扩散、烹饪技术、电子烟。

2、电子雾化装置包括储液仓,与储液仓连通的雾化结构,与雾化结构连通的喷雾口,与雾化结构电连接的控制板,与雾化结构和控制板均电连接的电源。其中,储液仓用于储存液体;雾化结构用于实现液体向微细雾滴的转化;喷雾口用于输出微细雾滴;控制板用于控制和管理装置的各项功能和参数;电源为装置供电。

3、雾化结构中的雾化芯是实现液体雾化的核心部件。常见的雾化芯包括高频振动式雾化芯和加热式雾化芯。其中,高频振动式雾化芯,包含压电晶片振动子和液体通道;通电时,压电晶片高频振动,液体在液体通道内受强烈振动而分裂成微细雾滴;高频振动式雾化芯广泛应用于医用雾化给药装置。加热式雾化芯,包含具有液体通道的雾化片和电加热元件;通电时,电加热元件对液体进行快速加热蒸发,形成微细雾滴;加热式雾化芯,常见于电子烟等电子雾化装置。雾化芯的液体通道对应的通孔的径向尺寸为微米级。

4、由于陶瓷材料具有较好的机械强度和耐腐蚀性能,加热式雾化芯的雾化片通常是采用陶瓷材料制成的多孔雾化片。

5、然而,发明人在实现本发明实施例中的技术方案的过程中发现,现有的加热式雾化芯至少存在如下技术问题:

6、现有的加热式雾化芯,以片状陶瓷基多孔雾化片作为雾化载体,以陶瓷基多孔雾化片上的烧结工艺形成的多个收缩通孔的内腔空间作为储液空间和液体通道。其使用时,为了提高雾化效率,需要通过增加加热功率强行蒸发液体,这会导致雾化片局部过热从而烧焦液体中的有机物,产生有害气溶胶。此外,增加加热功率虽可提高雾化效率,但会缩短加热元件寿命,降低电子雾化装置的使用寿命。

技术实现思路

1、有鉴于此,本发明实施例的目的在于提供一种雾化芯、雾化结构及电子雾化装置,用以解决现有的加热式雾化芯雾化效率低,需要通过增加加热功率强行蒸发液体,以致雾化片局部过热从而烧焦液体中的有机物,产生有害气溶胶的缺陷。本发明实施例通过将雾化载体从晶体结构的片状陶瓷基多孔雾化片变更为无定形结构的管状玻璃基体,相应地将通孔结构由烧结工艺形成的收缩通孔结构变更为由激光诱导蚀刻工艺形成的扩张通孔结构,增大通孔内腔的容积空间大,同时还增加了管状玻璃基体管腔的容积空间作为储液空间,进而有效地提高了雾化芯的储液量;通过在管状玻璃基体外周贴设电阻加热膜层,从而电阻加热膜层通电加热时,其管体加热面会对管状玻璃基体管腔的液体进行预加热升温,升温后的液体经通孔阵列的通孔流动到电阻加热膜层的液体加热面时仅需较少的热量就能快速均匀地蒸发形成微细雾滴,进而有效提升了雾化效率。

2、为了实现上述目的,本发明实施例中采用的技术方案如下:

3、第一方面,本发明实施例中提供一种雾化芯,应用于电子雾化装置;所述雾化芯包括:

4、管状玻璃基体;所述管状玻璃基体上通过激光诱导蚀刻工艺开设有通孔阵列,所述管状玻璃基体的管腔与所述通孔阵列的多个通孔内腔构成液体通道;

5、电阻加热膜层;所述电阻加热膜层贴设在所述管状玻璃基体外周;所述电阻加热膜层上设置有膜层电极区。

6、可选地,所述通孔阵列的通孔间距为10~30微米,通孔孔径为10~50微米,所述管状玻璃基体的管腔截面面积大于所述通孔阵列的多个通孔内腔截面面积之和。

7、可选地,所述管状玻璃基体的截面形状为圆形、方形、矩形中的一种。

8、可选地,所述管状玻璃基体的材料为符合rohs标准的玻璃。

9、可选地,符合rohs标准的玻璃为高硅氧玻璃、硼硅玻璃、石英玻璃、铝硅玻璃、钠钙玻璃中的一种。

10、可选地,所述电阻加热膜层为采用物理气相沉积工艺贴设的金属膜层。

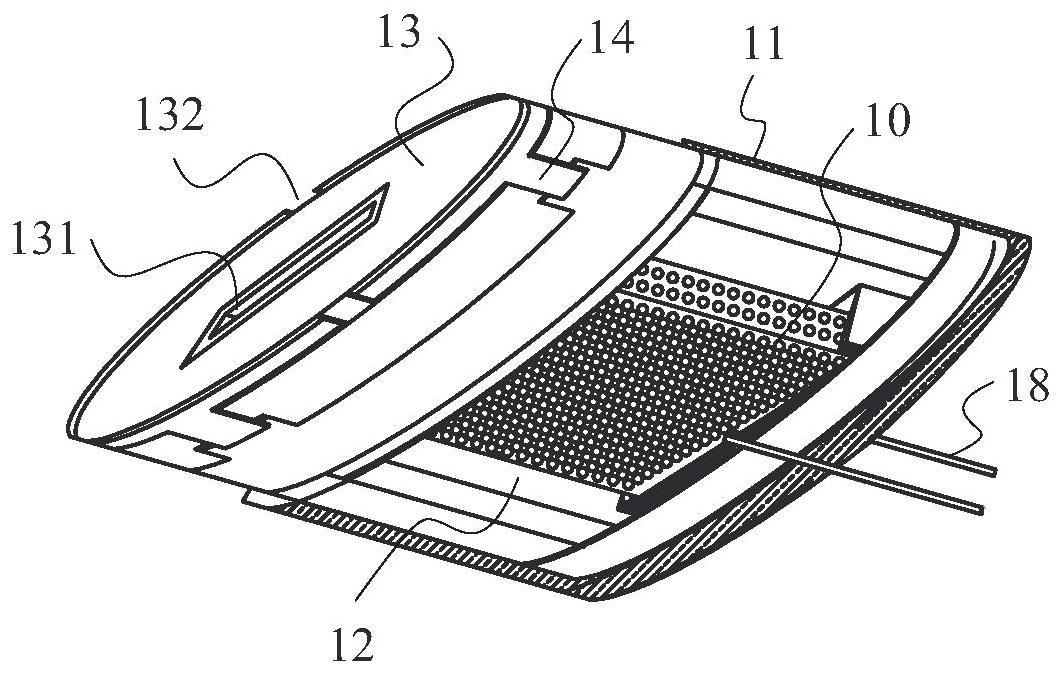

11、第二方面,本发明实施例中提供一种雾化结构,应用于电子雾化装置;所述雾化结构包括:

12、封装外壳;所述封装外壳的下端为封闭结构,上端为开口结构;所述封装外壳的下端壳体上设置有弹性电极安装孔;

13、前述雾化芯;所述雾化芯用于将液体加热蒸发成微细雾滴;所述雾化芯设置在所述封装外壳内部,所述雾化芯与所述封装外壳之间形成雾滴收纳腔;

14、弹性电极;所述弹性电极通过所述弹性电极安装孔设置在所述封装外壳的下端壳体上;所述弹性电极与所述雾化芯的电阻加热膜层的膜层电极区对应接触;所述弹性电极用于将电源电流导入给电阻加热膜层;

15、所述端盖;所述端盖盖合所述封装外壳的开口结构,将所述封装外壳密封;所述端盖上开设有与所述雾化芯的管状玻璃基体的管腔相连通的导液孔;所述导液孔用于将液体导入管状玻璃基体的管腔;所述导液孔外周的所述端盖上开设有与所述雾滴收纳腔相连通的雾化出口,所述雾滴收纳腔中收纳的微细雾滴能够从所述雾化出口输出。

16、可选地,所述雾化结构还包括:

17、端盖密封圈;所述端盖密封圈为环形结构;所述端盖密封圈套设在所述封装外壳上端,与所述端盖密封接触;

18、电极密封垫;所述电极密封垫设置在所述封装外壳内腔下部,所述弹性电极套设在所述电极密封垫上;

19、所述封装外壳和所述端盖上均设置有相适配的卡扣结构;所述端盖通过所述卡扣结构可拆卸固定连接所述封装外壳上端。

20、第三方面,本发明实施例中提供一种电子雾化装置,所述电子雾化装置包括:

21、装置壳体;所述装置壳体上开设有喷雾口,所述装置壳体内腔设置有雾化通道,所述雾化通道与所述喷雾口相连通,以能够通过所述喷雾口输出微细雾滴;

22、前述雾化结构;所述雾化结构设置在所述装置壳体内腔,用于将液体加热蒸发成微细雾滴,并收纳在所述雾化结构的雾滴收纳腔中;所述雾化结构的雾化出口与所述雾化通道相连通,以能够将雾滴收纳腔中收纳的微细雾滴经所述雾化通道及所述喷雾口输出;

23、储液仓;所述储液仓设置在所述装置壳体内腔,用于储存液体以及用于向所述雾化结构的管状玻璃基体的管腔输送液体;

24、电源;所述电源通过电极引线与所述雾化结构的弹性电极电连接,用于向所述雾化结构供电。

25、基于上述技术方案,本发明实施例中的雾化芯,以具有管腔的管状玻璃基体作为雾化载体,以管状玻璃基体上的通孔阵列的激光诱导蚀刻形成的扩张通孔的内腔空间以及管状玻璃基体的管腔空间作为储液空间,以贴设在管状玻璃基体外周的电阻加热膜层为加热蒸发结构。

26、相较于陶瓷材料具有晶体结构,玻璃材料为无定形结构,具有一定的塑性,可通过激光诱导蚀刻工艺在玻璃材料上制作微米级通孔。相较于烧结工艺形成收缩通孔,激光诱导蚀刻工艺不仅能够开设通孔,还能够对通孔进行扩孔加工,得到的是扩张通孔,扩张通孔的结构尺寸较大,内腔容积空间较大,能够储存较多的液体。也即,相较于现有的加热式雾化芯,本技术方案的雾化芯,不仅通孔内腔的容积空间大,而且还增加了管状玻璃基体管腔的容积空间作为储液空间,进而有效地提高了雾化芯的储液量。

27、贴设在管状玻璃基体外周的电阻加热膜层通电加热时,其管体加热面会对管状玻璃基体管腔的液体进行预加热升温,经通孔阵列的通孔流动到电阻加热膜层的液体加热面的液体仅需较少的热量就能快速均匀地蒸发形成微细雾滴,进而有效提升了雾化效率。

28、因此,相较于现有的加热式雾化芯,本发明实施例中的雾化芯,不仅具有较大的储液量,还具有较高的雾化效率,在不额外增加加热功率的情况下,就可实现液体快速、高效、稳定地加热蒸发形成微细雾滴,进而解决了现有陶瓷基多孔雾化芯存在的技术问题。

- 还没有人留言评论。精彩留言会获得点赞!