一种烧结烟气活性炭快速脱硝系统及方法与流程

本技术涉及废气处理领域,尤其涉及烧结烟气活性炭处理技术。

背景技术:

1、活性炭脱硝技术在烧结烟气污染物治理领域应用较为广泛。其主要利用活性炭吸附和催化原理,将烟气中nox用氨还原成n2的过程。活性炭脱硝技术在炭床温度120~140℃时可获得很好的脱硝效率。受烧结机检修的影响,大多数烧结机活性炭炭脱硝系统炭床温度无法稳定保持在最佳反应温度区间。尤其是在烧结长时间大修再生产初期,活性炭床从常温升温至120℃上需要20小时以上。此过程烧结烟气nox难以达标,烧结被迫降速生产。为有效解决这一问题,国内外相关研究围绕以下方面:

2、采用新型低温脱硝活性炭材料。通过对活性炭改性,在活性炭孔隙间填充过渡金属氧化物,降低活性炭床脱硝启活温度,强化活性炭床低温脱硝效率。

3、在脱硝过程中增加微波放电装置。利用放电效应增加烟气中no向no2的转化,进而增加活性炭表面的氨与no2的还原反应,实现低温条件下活性炭强化脱硝。

4、增加氨氮比。通过在活性炭床增加氨的浓度,利用活性炭孔隙对氨的捕捉能力和nox的捕捉能力,增加低温活性炭脱硝能力。

5、上述技术方向虽然在一定程度上可以实现活性炭床层温度低条件下脱硝能力强化,但仍然存在一些问题,主要表现在:

6、在活性炭表面负载低温催化剂时,不仅造成活性炭成本升高,而且负载的低温催化剂通过脱硫塔、再生塔时容易金属氧化物易产生化学反应,造成低温催化剂失活较快,使用寿命短。

7、在脱硝过程中增加微波放电装置。该技术在实际应用中存在较大的安全风险。由于活性炭是易燃物质,烧结烟气含有一定的氧、一氧化碳,这些物质的在受到放电激发的作用易引燃活性炭,造成安全风险事故。

8、增加氨氮比。增加喷氨量造成活性炭中氨含量升高,在炭床向下移动过程中容易发生so2和氨的反应,造成活性炭板结,进而造成活性炭物料循环不畅。另外,增加氨氮比也容易造成烟气氨逃逸,产生环保风险。

9、针对活性炭脱硝效率受温度影响波动大,活性炭脱硝技术与烧结生产匹配不佳的问题。急需开发一种烧结烟气低温活性炭床快速升温强化脱硝方法。该方法可有效解决低温脱硝活性炭材料寿命短,放电强化脱硝技术安全风险高,氨氮比升高技术易产生氨逃逸、炭床板结问题。

技术实现思路

1、本技术实施例提供了一种烧结烟气活性炭快速脱硝系统及方法,以解决烧结机检修导致烧结机活性炭炭脱硝系统炭床温度无法稳定保持的技术问题。

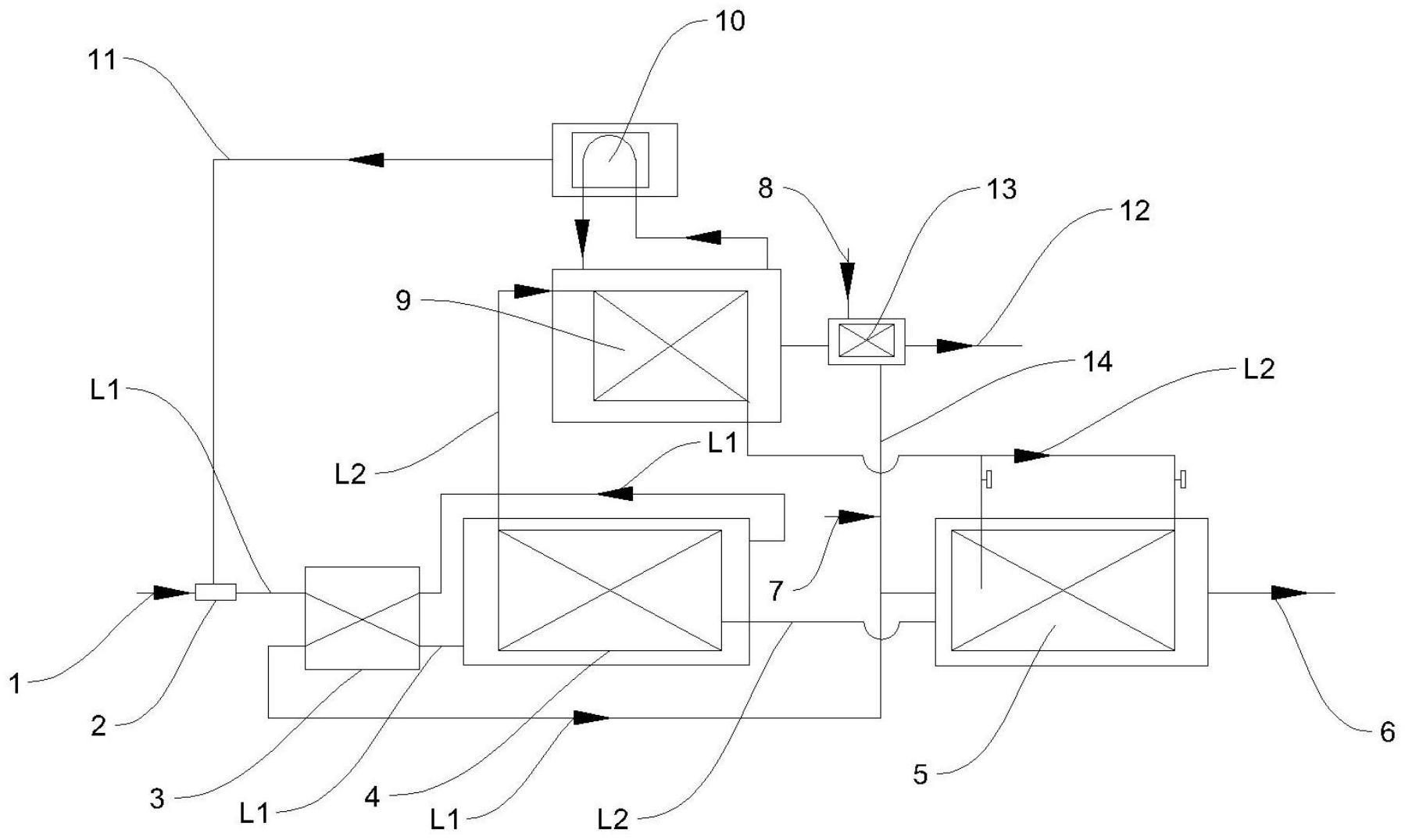

2、第一方面,本技术实施例提供一种烧结烟气活性炭快速脱硝系统,所述烧结烟气活性炭快速脱硝系统包括:

3、气体混合器,所述气体混合器上设置有烧结烟气进口;

4、脱硫塔,所述脱硫塔与所述气体混合器通过气流管道连通;

5、脱硝塔,所述脱硝塔与所述脱硫塔通过气流管道连通,所述脱硝塔与所述脱硫塔还通过活性炭传输管道连通;

6、进气管,所述进气管用于导入外源氨气和空气,所述进气管与所述脱硝塔连通;

7、再生塔,所述再生塔与所述脱硫塔通过活性炭传输管道连通,所述再生塔与所述脱硝塔的上部和下部均通过活性炭传输管道连通;

8、富硫气导出管,所述富硫气导出管与所述再生塔连通;

9、第一换热器,所述进气管和所述富硫气导出管均连通至所述第一换热器并在其内进行换热。

10、在本技术的一些实施例中,所述再生塔与所述脱硝塔的上部的连接处位于所述脱硝塔的塔顶。

11、在本技术的一些实施例中,所述再生塔与所述脱硝塔的下部的连接处距离所述脱硝塔的塔底距离为0.25h~0.33h,所述h为所述脱硝塔的整塔高度。

12、在本技术的一些实施例中,所述烧结烟气活性炭快速脱硝系统还包括:

13、加热器,所述加热器内设物流通道,所述再生塔的两端分别与所述物流通道的两端通过活性炭传输管道连通。

14、在本技术的一些实施例中,所述加热器为以煤气为燃料的热风炉,所述热风炉还连通至所述气体混合器。

15、在本技术的一些实施例中,所述烧结烟气活性炭快速脱硝系统还包括:

16、第二换热器,所述第二换热器内设相互换热的第一通道和第二通道,所述气体混合器通过所述第一通道与所述脱硫塔相连通,所述脱硫塔通过所述第二通道与所述脱硝塔相连通。

17、第二方面,本技术实施例提供一种烧结烟气活性炭快速脱硝方法,所述方法通过第一方面任一实施例所述的烧结烟气活性炭快速脱硝系统实现,所述方法包括如下步骤:

18、通过所述气体混合器将待处理烟气导入至所述脱硫塔,将脱硝塔内的活性炭导入所述脱硫塔,使所述脱硫塔内的活性炭吸附硫化物对所述待处理烟气进行脱硫;

19、将脱硫后的烟气,以及外源的空气和氨气导入所述脱硝塔,将所述再生器内再生后的活性炭导入所述脱硝塔的上部和下部,使脱硫后的烟气在所述脱硝塔内活性炭的催化下脱硝;

20、将所述脱硫塔内吸附硫化物后的活性炭导入所述再生塔进行解吸附,使活性炭再生,解吸附释放的富硫气通过所述富硫气导出管排出,

21、其中,所述外源的空气和氨气通过所述进气管导入所述脱硝塔,且氨气或空气中的至少一种在导入前于所述第一换热器内与所述富硫气换热。

22、在本技术的一些实施例中,所述烧结烟气活性炭快速脱硝系统还包括加热器,所述加热器内设物流通道,所述再生塔的两端分别与所述物流通道的两端通过活性炭传输管道连通,

23、所述再生塔将待再生的活性炭导入所述加热器内加热后,再导回所述再生塔内进行再生。

24、在本技术的一些实施例中,所述加热器为以煤气为燃料的热风炉,所述热风炉还连通至所述气体混合器,

25、所述通过所述气体混合器将待处理烟气导入至所述脱硫塔,同时将所述热风炉工作产生的尾气导入所述气体混合器,所述尾气与所述待处理烟气在所述气体混合器内混合后一同导入所述脱硫塔。

26、在本技术的一些实施例中,所述烧结烟气活性炭快速脱硝系统还包括第二换热器,所述第二换热器内设相互换热的第一通道和第二通道,所述气体混合器通过所述第一通道与所述脱硫塔相连通,所述脱硫塔通过所述第二通道与所述脱硝塔相连通,

27、所述脱硫后的烟气与所述待处理烟气在所述第二换热器内换热后再导入所述脱硝塔。

28、本技术实施例提供的上述技术方案与现有技术相比具有如下优点:

29、本技术实施例提供的烧结烟气活性炭快速脱硝系统,通过设置第一换热器对进入脱硝塔的氨气和空气进行预热,有利于脱硝塔内活性炭床层的快速升温,且有利于在脱硝塔内部形成一个温度较高的快速强化脱硝区域,强化活性炭脱硝;同时所述再生塔与所述脱硝塔的上部和下部均通过活性炭传输管道连通,使得再生后活性炭的热量不容易在脱硝塔床层顶部随烟气逸散,且有利于脱硝塔内活性炭床层的快速升温,因此本技术在重复利用系统热量、节省能量的同时,能够在经过烧结机检修后,使脱硝塔内活性炭床层快速升温,并在脱硝塔内局部形成高效脱硝区域,使所述脱硝塔能够迅速进入高效工作状态。

- 还没有人留言评论。精彩留言会获得点赞!