一种半导体器件加工用金刚石微粉及其制备方法和用途与流程

本发明属于半导体材料的精加工领域,提供一种半导体器件加工用金刚石微粉及其制备方法和用途。

背景技术:

1、随着金刚石微粉在半导体器件加工领域的应用不断拓展和深化,市场上对金刚石工具加工的精度和质量要求越来越高,传统的加工工艺和工具已经很难满足其加工要求。该领域的金刚石工具主要包括cmp修整器、背面减薄砂轮、划片刀、金刚线等。目前该领域金刚石工具的制造技术越来越成熟,对金刚石微粉的要求也越来越高,主要表现在:粒度分布范围要求越来越窄,微观晶型要求越来越规则。

2、目前粒度分布范围窄、具备锋利棱角的金刚石微粉产品的制备是一个难题。微粉整形是制备高质量金刚石微粉产品的核心工艺,当前常见的整形工艺有球磨整形和流化床气流磨整形。球磨整形具有整形后晶型好和稳定的优点,但由于其整形效率低,球磨整形逐步被流化床气流磨整形取代。当前主流的流化床气流磨整形效率很高,且在整形后可直接进行初步分级。但是流化床气流磨整形由于剪切作用,当金刚石颗粒通过整形趋于等积形时,其棱角也会被破坏,因而很难达到产品指标要求。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供半导体器件加工用金刚石微粉及其制备方法和用途,使所述金刚石微粉粒度分布范围窄的同时保留锋利棱角,形成一种适用于工业化加工并满足所述半导体器件加工时对金刚石工具的要求的加工方法。

2、为实现上述目的及其他相关目的,本发明的技术方案是通过包括如下的技术方案实现的。

3、本发明公开了一种半导体器件加工用金刚石微粉的制备方法,包括:

4、s1、提供金刚石物料作为原料;

5、s2、粉碎处理所述金刚石物料;

6、s3、分级所述粉碎处理后的金刚石物料。

7、优选地,s1中,所述金刚石物料的冲击韧性ti值为70~80,热冲击韧性tti值为65~75,如所述冲击韧性ti值可以为70、71、72、73、74、75、76、77、78、79、80;热冲击韧性tti值可以为65、66、67、68、69、70、71、72、73、74、75。

8、优选地,s1中,所述金刚石物料的颗粒大小为30~50μm。其可以是在这一粒径范围内的区间分布。根据半导体器件加工用金刚石微粉的用途,经由本技术中加工方法后能够形成粒径小于30μm的金刚石微粉。

9、优选地,s1中,所述金刚石物料的质量磁化率<3×10-7m3/kg。所述金刚石物料的质量磁化率为采用jcc-b型金刚石磁化率分析仪获得。

10、优选地,s2中,所述粉碎处理为球磨整形处理。

11、更优选地,所述球磨整形处理使用所述球磨罐和密度为10~20g/cm3、硬度hrc为50~100的钢球进行球磨,所述球磨罐的内壁上设有多个垂直内壁的导流杆。相比现有球磨罐中采用的导流板,本技术中采用的导流杆让微粉能够通过,避免死角,且导流杆间的间距会把带不动的较大钢球带动。采用特定密度和硬度的钢球进行球磨,能够极大提高撞击力度。

12、更优选地,所述球磨罐材质为不锈钢和/或轴承钢。使用材质为不锈钢和/或轴承钢的球磨罐,其硬度更适合用于金刚石微粉的加工,整形效果更好。

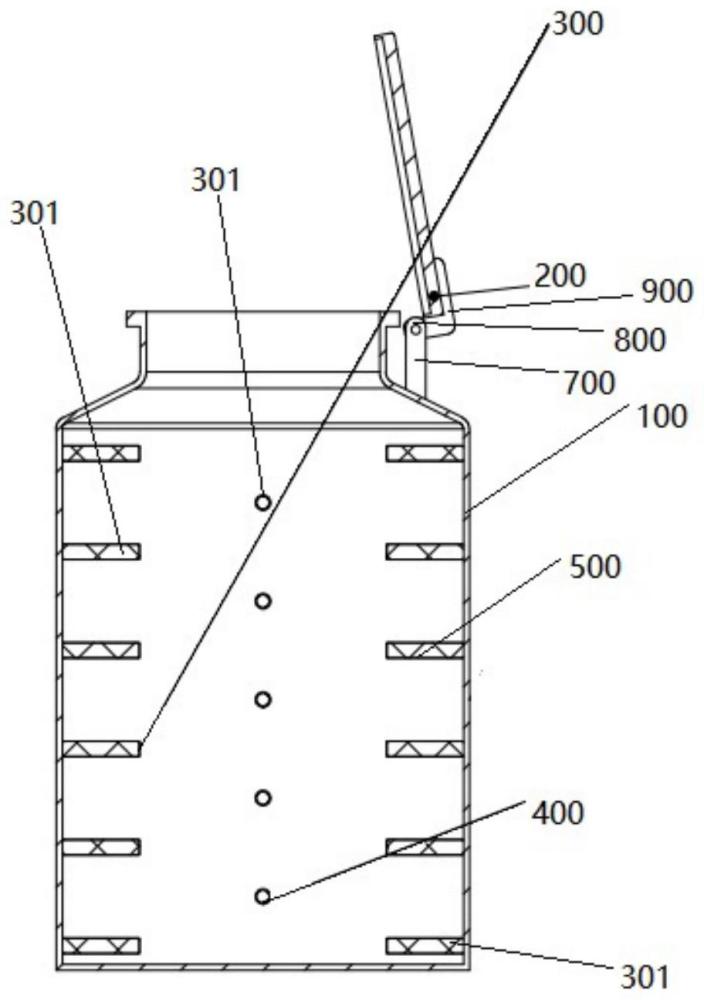

13、更优选地,所述球磨罐上设有转轴固定件,所述转轴固定件与转轴相连接,所述转轴与罐盖固定件相连接,所述罐盖固定件与罐盖相连接,方便罐盖的启闭。

14、进一步优选地,所述球磨罐内设有第一导流杆组件、第二导流杆组件、第三导流杆组件、第四导流杆组件;所述第一导流杆组件和第二导流杆组件的导流杆、所述第三导流杆组和第四导流杆组件的导流杆均交错设置。本技术在实施过程中,钢球装入到所述球磨罐中,由于所述第一导流杆组件和第二导流杆组件的导流杆、所述第三导流杆组件和第四导流杆组件的导流杆均交错设置,在垂直相邻的两个导流杆之间形成移动通道,带动钢球沿球磨罐移动,增加了对罐内钢球的导流翻滚频度及撞击力度。

15、为了提高球磨效果,最优选地,所述第一导流杆组件和第二导流杆组件的导流杆、所述第三导流杆组件和第四导流杆组件的导流杆的夹角均为90度。更优选地,所述球磨整形处理转速为50~60rad/s,如可以为50rad/s、51rad/s、52rad/s、53rad/s、54rad/s、55rad/s、56rad/s、57rad/s、58rad/s、59rad/s、60rad/s。若转速太高,则钢球被离心到边缘无法做撞击破碎;若转速太低,则钢球撞击力度不够,无法完成有效破碎。

16、更优选地,所述球磨整形处理时间为4~10h,如可以为4h、5h、6h、7h、8h、9h、10h。若球磨时间太长,则金刚石物料被过度粉碎处理,粒径过小,成品率下降;若球磨时间太短,则金刚石物料粉碎处理程度不够,晶型不符合产品要求指标。

17、更优选地,所述钢球为钨钢球。

18、更优选地,所述钢球的直径为5~25mm。

19、更优选地,所述钨钢球的直径选自15~25mm、11~14mm、6~10mm中的一种或多种。

20、更优选地,所述钨钢球的直径为15~25mm、11~14mm、6~10mm三种的混合物,直径为15~25mm的钨钢球、直径为11~14mm的钨钢球和直径为6~10mm的钨钢球的用量比为(0.1~1):1:(0.1~1)。进一步结合不同尺寸的钢球能够提高粉碎处理程度,并使得最终产品的形貌符合半导体器件加工用需要。

21、更优选地,经所述粉碎处理后,所述金刚石物料的颗粒直径不大于30μm。

22、优选地,s3中,所述分级使用微粉自动分级机通过水分法进行沉降分级,至各抽料批次内的金刚石微粉的粒度分布span值小于等于0.48。所述水分法进行沉降分级至各抽料批次内的金刚石微粉的粒度分布span值小于等于0.48可以根据物料本身的形貌结构以及具体微粉自动分级机的参数进行合理设置和调配实现。

23、优选地,采用微粉自动分级机进行分级的步骤:采用微粉自动分级机时,先将粉碎处理后的金刚石物料加入微粉自动分级机,然后将浆料搅拌均匀;停止转动后金刚石物料开始沉降,设定沉降时间后多次抽料,抽料至所有未沉降金刚石物料均被抽出后获得多批次的金刚石微粉;将沉降金刚石物料作为原料开始下一次沉降,直至不再有沉降出料。

24、优选地,沉降高度为280~480mm,如可以为280mm、300、320mm、340mm、360mm、380mm、400mm、420mm、440mm、460mm、480mm。

25、更优选地,所述水分法中采用浓度为1~5wt%的硅酸钠水溶液,如可以为1wt%、2wt%、3wt%、4wt%、5wt%。

26、更优选地,所述沉降时间为200~500s,如可以为200s、250s、300s、350s、400s、500s。

27、更优选地,所述抽料的单次抽料时间为20~80s,如可以为20s、30s、40s、50s、60s、70s、80s。

28、优选地,在所述s3前或所述s3后进行除杂提纯的步骤,所述除杂提纯为煮酸和/或煮碱,以除去所述金刚石物料中的金属杂质,还有部分非金属杂质。

29、更优选地,在所述s3后进行除杂提纯的步骤。

30、更优选地,所述煮酸为采用ph小于等于2的酸液处理。更优选地,所述煮酸中的酸液为盐酸、硝酸和硫酸中的一种或多种的水溶液。

31、更优选地,所述煮酸温度250℃~300℃,如可以为250℃、260℃、270℃、280℃、290℃、300℃。

32、更优选地,所述煮酸时间为2~6h,如可以为2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h、6h。

33、更优选地,所述煮碱为采用ph为11~12的碱液处理。更优选地,所述碱液为氢氧化钠水溶液和/或氢氧化钾水溶液。

34、更优选地,所述煮碱温度450℃~500℃,如可以为450℃、460℃、470℃、480℃、490℃、500℃。

35、更优选地,所述煮碱时间为2~6h,如可以为2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h、6h。

36、优选地,干燥所述分级得到的金刚石物料和/或干燥除杂提纯后得到的金刚石物料。

37、本发明还公开了一种采用如上述任一制备方法获得的金刚石微粉。

38、优选地,所述金刚石微粉具有尖锐的棱角。所述尖锐的棱角可以由金刚石微粉的sem图观察到。

39、优选地,所述金刚石微粉的微粉粒度分布span值≤0.48。所述金刚石微粉的微粉粒度分布span值为采用mastersizer 3000激光粒度测试仪测试获得。

40、优选地,所述金刚石微粉的颗粒直径小于等于30μm。

41、优选地,金刚石微粉的质量磁化率为小于1×10-8m3/kg。所述金刚石微粉的质量磁化率为采用jcc-b型金刚石磁化率分析仪获得。

42、长径比越小且粒度分布更集中,产品质量越稳定,更符合用于半导体器件加工的金刚石微粉的产品指标要求。

43、优选地,本技术上述方法获得的所述金刚石微粉的长径比≤1.2的占比至少为60wt%,最大长径比≤1.7。所述金刚石微粉的长径比≤1.2的占比至少为60wt%使得产品中大部分微粉颗粒在各方向上的尺寸是相对比较一致的或差距不大。最大长径比≤1.7使得产品中即便有部分微粉颗粒在某一方向上尺寸偏大,但是也不至于过大到呈片状。

44、如果最大长径比大于1.8,就会观察到明显呈片状的金刚石微粉,片状的金刚石微粉在半导体器件的研磨或切削加工过程中划伤半导体器件或造成不在预计效果内的划痕。如果金刚石微粉的长径比≤1.2的占比少于55wt%,就会观察到大部分金刚石微粉的晶型结构在各方向上的尺寸的差距较大,从而导致在用于半导体器件的研磨或切削中划伤半导体器件或造成不在预计效果内的划痕。

45、本发明还公开了一种如上述所述的金刚石微粉在半导体器件加工领域的用途。

46、优选地,所述的金刚石微粉在半导体器件的研磨和/或切削中的用途。

47、本技术中半导体器件加工用金刚石微粉及其制备方法具有以下有益效果:

48、本技术中申请人创造性地提出了一种新型金刚石微粉的球磨整形工艺,使得微粉粒度分布范围窄的同时保留锋利棱角,以满足半导体器件加工时对金刚石工具的要求,相对于传统球磨,该方法成品率和生产效率大幅提高。

- 还没有人留言评论。精彩留言会获得点赞!