一种回收黑钨重选尾矿中有用元素的方法与流程

[0001]

本发明涉及到矿物加工学科领域,尤其涉及一种回收黑钨重选尾矿中有用元素的方法。

背景技术:

[0002]

自然界中没有自然钨,钨在成矿过程中主要以氧化钨、钨酸盐类形式成矿,在已知的各种含钨矿物中,最具有工业价值的为黑钨矿(钨锰铁矿)和白钨矿(钨酸钙矿)。根据成因、产状等特征,结合采矿、选矿技术条件,主要钨矿床可分为石英脉型钨矿床、矽卡岩型白钨矿床、细脉浸染型钨矿床和层控及层状钨矿床。

[0003]

共伴生矿床多,综合利用价值大。中国许多钨矿床伴共生有益组分多达30多种。主要有锡、钼、铋、铜、铅、锌、金、银等;其次为硫、铍、锂、铌、钽、稀土、镉、铟、镓、钪、铼、砷、萤石等。112座钨矿中,独立钨矿山20座,含有共伴生资源的钨矿山为92座,这92座钨矿山中有7种共伴生组分查明资源储量,包括铋、钼、铅、铜、锡、锌、银等。

[0004]

目前黑钨矿选矿工艺一般分四阶段进行回收,即粗选预选(人工拣选、光电拣选、重介质选矿、动筛跳汰机选矿)、重选、精选和细泥处理阶段。粗选阶段即预选丢废获得合格精矿的过程;重选即依据早收多收、早丢多丢的原则获得粗精矿的过程;精选阶段即将重选所得粗精矿进行分离和综合回收,提高回收指标,获得合格的最终精矿的过程;细泥处理阶段即根据细泥本身特有的性质,对细泥进行归队集中,单独处理,从而减少细泥在尾矿中损失的过程。黑钨矿选矿工艺原则。目前黑钨选矿工艺仅在设备上有所创新,例如采用光电选设备代替人工首先,可大大降低预选阶段的人力成本。悬振锥面选矿机引进实现了部分细粒黑钨的回收。

[0005]

通过拣选丢弃的废石一般占处理量的50%~60%,这部分废石由于粒度粗(一般都在10-150mm)、钨含量低,再碎再选已不经济,一般作为砂石骨料利用。重选作业采用分级重选,重选设备主要是跳汰机和摇床,尾矿中wo3含量一般在0.04%~0.08%之间,伴生的有色金属根据其在原矿中的含量不同而不等。

[0006]

[1]李洪潮等(干式永磁强磁选机在黑钨矿分选中的应用研究,中国矿业,2008,9:64-66)介绍了干式永磁强磁选机的结构特点、工作原理和适用范围,以及在粗粒黑钨矿分选中的应用效果,也同时证明了该磁选机对粗粒弱磁性矿物分选的有效性和合理性。该试验主要应用在钨锡矿分选精选段,用来分离具有弱磁性的黑钨矿。

[0007]

[2]王晨亮等(从钨重选尾矿中回收铋钼选矿试验研究,矿山机械,2016,8:53-56)对广东某钨矿重选尾矿中含有回收价值的bi0.033%、mo0.029%,主要金属矿物为辉钼矿、辉铋矿、辉铅铋矿、黄铁矿、黄铜矿以及闪锌矿,主要脉石矿物为石英、长石。铋、钼多以硫化矿存在。采用铋钼混选—铋钼分离流程处理试样,最终可获得铋品位31.37%,回收率74.24%的铋精矿;钼品位46.68%,回收率81.50%的钼精矿。该文献中对于原料由于铋、钼解离度较低,分别为 25.32% 和 51.13%,故需进行磨矿,使铋、钼矿物充分解离后方能较好地回收。

[0008]

[3]朱涛等(某钨、钼、铋、萤石复杂多金属矿分选尾矿中钨的选矿试验,2019.8:

106-111)中,通过采用弱磁选—黑白钨混合浮选—黑白钨分离浮选—白钨精选—黑钨摇床选别—黑钨细泥浮选的工艺流程回收某钨、钼、铋、萤石复杂多金属矿经等可浮硫化矿浮选尾矿中钨,可得到白钨精矿wo3品位68.79% ,回收率53.27%,黑钨精矿wo3品位52.49%,回收率17.57%,钨总的回收率70.84%的选矿技术指标。同时指出白钨精矿酸浸可以除掉磷,溶去方解石等杂质,白钨精矿品位提高了2.46个百分点。该文献中采用弱磁选是除去部分磁铁矿和磁黄铁矿[4]邓巧娟等(某钨尾矿综合回收钨铜锌的试验研究,稀有金属,2019,5:541-550)湖南某钨尾矿体系中,钨为主要回收对象,铜、锌可作为伴生金属回收,本文采用“硫化矿浮选-强磁富集-黑钨浮选”的组合工艺对有用金属矿物进行综合回收。对硫化矿浮选尾矿,采用sqc-2-1100湿式强磁选机经“一粗一扫”磁选富集后,在碳酸钠调浆,水玻璃作抑制剂、pb(no3)2作活化剂、苯甲羟肟酸作捕收剂时,进行“一粗三精二扫”的浮选闭路试验,最终得到wo3品位30.15%,回收率54.40%的黑钨精矿。

技术实现要素:

[0009]

本发明针对目前工艺再选不能经济有效的再回收黑钨重选粗粒尾矿中有用矿物,在充分研究石英脉型黑钨矿与共伴生有色金属赋存状态及共伴生紧密的特点,提供一种回收黑钨重选尾矿中有用元素的方法,该方法的优势在于实现粗粒预抛尾,有用矿物得到有效富集,从而提高了有用矿物回收率。

[0010]

本发明的目的是以下述方式实现的:一种回收黑钨重选尾矿中有用元素的方法,包括以下步骤:先脱水脱泥,脱水脱泥后的原料如果粒度范围较宽,可分成2~3个粒级,每个粒级分别采用干式强磁选机抛尾富集,得到的磁性粗精矿再磨,再磨后浮选硫化矿,浮选硫化矿后重选回收黑钨矿。针对的原料为黑钨重选作业环节中的跳汰尾矿或摇床尾矿或拣选尾矿,尾矿中wo3品位在0.04~0.1%之间,粒度要求0~15mm,伴生有色金属品位小于0.2%,直接再磨再选无经济价值或经济价值较小。

[0011]

脱泥用振动筛,脱水采用烘干或者晾晒的方式。

[0012]

原料脱水脱泥,将0.3mm细粒筛掉;采用振动筛或高频细筛将-0.3mm的物料筛掉,+0.3mm物料采用烘干或晒干的方式,将水分控制在小于等于5%。

[0013]

对于脱水脱泥后的原料,如果粒度0~5mm,可不分级,如果粒度0~10mm,可分为两个粒级,如果粒度0~15mm,可分为三个粒级。

[0014]

对于粒度0~10mm,分为的两个粒级为:0<粒度≤5mm和5mm<粒度≤10mm;对于粒度0~15mm,分为的三个粒级为:0<粒度≤5mm、5mm<粒度≤10mmmm和10mm<粒度≤15mm。

[0015]

采用干式强磁选机抛尾富集:干式强磁选机可以采用干式带式磁选机或滚筒式磁选机,磁选机磁场强度要求12000gs~15000gs之间,可采用一次粗选,1-2次扫选,干式强磁选作业抛尾量≥75%,粗选得到粗选磁性精矿,扫选得到扫选磁性精矿。

[0016]

磁性粗精矿再磨:将粗选磁性精矿再磨或者将粗选磁性精矿和扫选磁性精矿合并,合并后的磁性物再磨;再磨细度为-200目含量占40%~75%之间;再磨设备为棒磨机或球磨机。

[0017]

硫化矿浮选,可采用混合浮选、优先浮选或等可浮。

[0018]

如果矿物中含有钼、铜、铋、铅、锌、硫,硫化物浮选中浮选顺序为钼、铜铋、铅、锌、

硫依次浮选,对于这些元素可以为混合浮选或部分混合浮选,硫化物浮选药剂制度及工艺流程按照常规工艺及常规药剂实现。

[0019]

浮选回收硫化矿后采用重选回收黑钨矿,可通过摇床、离心选矿机、悬振锥面分选机中的一种或几种来实现。

[0020]

本发明涉及到矿物加工学科领域,为黑钨尾矿中有用元素经济有效回收而提出来的一种方法,适用于石英脉型黑钨矿粗颗粒尾矿中有用元素的回收。本发明公开的一种回收黑钨重选尾矿中有用元素的方法,解决了黑钨矿重选粗粒尾矿中有用元素再回收的技术难题,黑钨矿重选尾矿中钨及伴生的有色金属含量极低,且多以连生体存在,直接再磨再选成本较高,根据黑钨矿具有弱磁性的特点,采用干式强磁选机进行预选抛尾富集,干式磁选机可以在较粗粒度范围内实现分选,达到初步富集的目的,对石英脉型的黑钨矿,伴生的铜、锌、铋等有色金属常与黑钨矿结合紧密,在强磁选回收黑钨矿的同时,也把大部分伴生的铜、锌、铋等有色金属选到磁性物中,然后磁性物再磨再选,可以经济有效地回收钨和伴生的有色金属资源。

附图说明

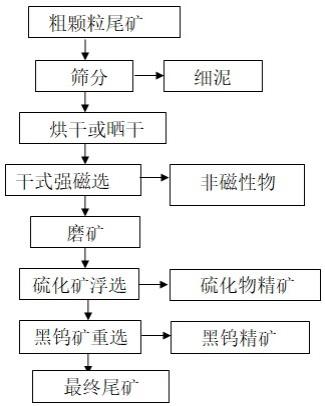

[0021]

图1是本申请的工艺流程图。

具体实施方式

[0022]

如图1所示,一种回收黑钨重选尾矿中有用元素的方法,包括以下步骤:先脱水脱泥,脱水脱泥后的原料如果粒度范围较宽,可分成2~3个粒级,每个粒级分别采用干式强磁选机抛尾富集,磁性粗精矿再磨,再磨后浮选硫化矿,浮选硫化矿后重选回收黑钨矿。针对的原料为黑钨重选作业环节中的跳汰尾矿或摇床尾矿或拣选尾矿,尾矿中wo3品位在0.04~0.1%之间,粒度要求0~15mm,伴生有色金属品位小于0.2%,直接再磨再选无经济价值或经济价值较小。

[0023]

脱泥用振动筛,脱水采用烘干或者晾晒的方式。

[0024]

原料脱水脱泥,将0.3mm细粒筛掉;采用振动筛或高频细筛将-0.3mm的物料筛掉,+0.3mm物料采用烘干或晒干的方式,将水分控制在小于等于5%。

[0025]

对于脱水脱泥后的原料,如果粒度0~5mm,可不分级,如果粒度0~10mm,可分为两个粒级,如果粒度0~15mm,可分为三个粒级。

[0026]

对于粒度0~10mm,分为的两个粒级为:0<粒度≤5mm和5mm<粒度≤10mm;对于粒度0~15mm,分为的三个粒级为:0<粒度≤5mm、5mm<粒度≤10mmmm和10mm<粒度≤15mm。

[0027]

采用干式强磁选机抛尾富集:干式强磁选机可以采用干式带式磁选机或滚筒式磁选机,磁选机磁场强度要求12000gs~15000gs之间,可采用一次粗选,1-2次扫选,干式强磁选作业抛尾量≥75%。

[0028]

磁性粗精矿再磨:将粗选磁性精矿再磨或者将粗选磁性精矿和扫选磁性精矿合并,合并后的磁性物再磨;再磨细度为-200目含量占40%~75%之间;再磨设备为棒磨机或球磨机。

[0029]

硫化矿浮选,可采用混合浮选、优先浮选或等可浮。

[0030]

如果矿物中含有钼、铜、铋、铅、锌、硫,硫化物浮选中浮选顺序为钼、铜铋、铅、锌、

硫依次浮选,对于这些元素可以为混合浮选或部分混合浮选,硫化物浮选药剂制度及工艺流程按照常规工艺及常规药剂实现。

[0031]

浮选回收硫化矿后采用重选回收黑钨矿,可通过摇床、离心选矿机、悬振锥面分选机中的一种或几种来实现。

[0032]

下面结合具体实施例对本发明进行具体描述,有必要在此指出的是本实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,该领域的技术熟练人员可以根据上述本发明的内容做出一些非本质的改进和调整。

[0033]

实施例:以某黑钨矿摇床重选尾矿为例:矿石自然类型属石英脉黑钨矿石,样品为摇床尾矿样品,尾矿中主要矿石组成为石英、长石,主要有用矿物品位wo30.045%、cu、0.064%、bi 0.018%、mo 0.007%、zn 0.041%、sn0.007%。粒度为-3mm。

[0034]

步骤一:将矿石脱泥,采用振动筛将尾矿中-0.3mm细粒丢弃,晒干,水分含量2.5%。

[0035]

步骤二:由于矿石粒度为-3mm,因此不分级。选择皮带式永磁强磁选机,磁辊转速24.5hz,振动给矿0.6 hz,磁场强度13000高斯;一次粗选,一次扫选,抛掉83.09%尾矿,粗选得到粗选磁性精矿,扫选得到扫选磁性精矿,然后将粗选磁性精矿和扫选磁性精矿合并,可以获得粗精矿产率16.91%,粗精矿中wo3品位0.18%,回收率71.18%,cu品位0.21%,回收率56.49%,mo品位0.02%,回收率48.96%,zn品位0.13%,回收率59.60%,bi品位0.038%,回收率35.74%,sn品位0.016%,回收率38.34%。

[0036]

步骤三:将步骤二中粗选磁性精矿和扫选磁性精矿合并后的磁性物再磨,再磨设备选择棒磨机,磨矿细度为-200目含量占55%。

[0037]

步骤四:硫化物浮选,浮选顺序为钼浮选、铜铋浮选、锌依次浮选:钼浮选采用煤油作为捕收剂,松醇油作为起泡剂,氧化钙作为调整剂,水玻璃作为抑制剂和分散剂,巯基乙作为铜抑制剂,采用一粗一扫,粗精矿再磨再选,七次精选的工艺,可获得钼精矿mo品位46.65%,回收率36.95%的分选指标;铜铋浮选采用硫氨酯作为捕收剂、松醇油作为起泡剂、氧化钙作为调整剂,采用一粗两扫二精的工艺,获得铜粗精矿cu品位16.56%,回收率38.87%,bi品位2.89%,回收率25.12%;锌浮选捕收剂采用丁基黄药作捕收剂,松醇油作为起泡剂,氧化钙作为调整剂,硫酸铜作为活化剂,采用一粗二扫三精的工艺,最终获得锌精矿zn品位34.52%,回收率42.17%的分选指标。

[0038]

步骤五:硫化物浮选后的尾矿采用摇床重选粗选,产出摇床粗精矿、中矿、细泥三个产品,摇床粗精矿再磨,再磨细度-200目含量占75%,再磨后采用摇床精选,分出精矿和尾矿两个产品,获得精矿wo3品位33.81%,回收率43.25%的黑钨精矿。粗选产出的细泥和精选尾矿合并,采用离心选矿机和悬振锥面联合再选,最终可获得wo3品位24.43%,回收率9.34%的黑钨次精矿。虽然锡也有富集,但达不到综合利用的程度,因此,锡石不能得到一个产品。

[0039]

以上所述的仅是本发明的优选实施方式,但本发明的保护范围并不局限于此,应当指出,对于本领域的及任何熟悉本技术领域的技术人员来说,在不脱离本发明整体构思前提下,根据本发明的技术方案及其发明构思加以等同替换或改变,及作出的若干改变和改进,这些也应该视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1