压簧自动强压机的制作方法

1.本实用新型涉及一种压簧自动强压机。

背景技术:

2.压簧在生产过程中通常需要进行强压工序。在采用人工用手把压簧放进强压机中进行的强压操作方式,不仅效率低,且容易出现压伤手指的安全事故。为了提高工作效率以及降低安全风险,中国发明专利公布说明书cn 111871853 a公开的一种用于弹簧的强压分选装置采用流水线操作方式以提高效率。然而该现有技术中,弹簧仍需人工上料,即采用人工的方式将压簧逐一地置入输送带的放置盘内,仍然会增加劳动力,不能达到全面自动化。

技术实现要素:

3.本实用新型的目的在于提出一种压簧自动强压机,包括承载线和供料机构,该承载线的一端为输入端,该承载线的另一端为输出端,从承载线的输入端往输出端的方向为用于输送压簧的送料方向,该供料机构包括振料盘,该振料盘连接有出料排序通道,压簧自出料排序通道的出口逐一输出;该压簧自动强压机还包括分拣机构和拨料机构;该分拣机构包括在出料排序通道的出口与承载线的输入端之间移动的分拣滑块和用于驱动分拣滑块移动的分拣驱动机构;该分拣滑块上设有用于收容一个压簧的收容凹槽;该分拣驱动机构驱使分拣滑块在一上料位置和一下料位置之间移动;该收容凹槽于分拣滑块处于上料位置时到达出料排序通道的出口处且与出料排序通道的出口连通,以使自出料排序通道的出口输出的压簧进入收容凹槽内;该收容凹槽于分拣滑块处于下料位置时到达承载线的输入端处且与承载线的输入端连通;该拨料机构被设置成用于将处于下料位置的分拣滑块的收容凹槽中的压簧经承载线的输入端拨入承载线。

4.本实用新型通过采用分拣机构能够将来自出料排序通道的出口的压簧逐一地送到承载线的输入端,借此以实现逐一地拾取压簧,并且通过拨料机构能够将分拣机构拾取的一个压簧拨入承载线,以便于后续的强压以及质量试验操作,无需人工上料,提高自动化程度,降低劳动力。

附图说明

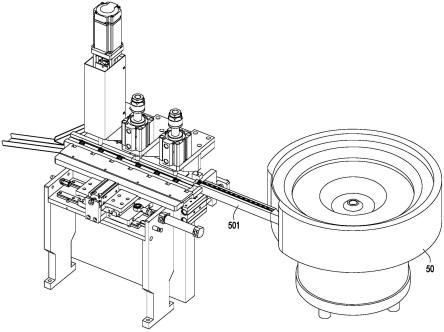

5.图1示出了本实用新型的立体图;

6.图2至图4分别示出了本实用新型隐藏振料盘后的三个不同角度的立体图;

7.图5和图6分别示出了本实用新型隐藏振料盘后的两个不同角度的立体分解图;

8.图7示出了本实用新型隐藏振料盘后的主视图;

9.图8示出了本实用新型隐藏振料盘后的俯视图;

10.图9示出了本实用新型的上滑梯及滑动驱动机构的立体图;

11.图10示出了本实用新型的扶料机构的立体图;

12.图11示出了本实用新型的分拣机构的立体图;

13.图12和图13分别示出了本实用新型的拨料机构的两个不同角度的立体图;

14.图14和图15分别示出了本实用新型的拨料机构的两个不同角度的立体分解图;

15.图16至图23示出了本实用新型的工作过程示意图。

16.附图标号:

17.10承载线、101承载线的输入端、102承载线的输出端、103初次强压工位、104初次强压后休息工位、105二次强压工位、106二次强压后休息工位、107试验工位、108试验后休息工位;

18.20压簧;

19.30强压机构;

20.40试验机构;

21.50振料盘、501出料排序通道、502出料排序通道的出口;

22.60分拣机构、601分拣滑块、602分拣驱动机构、603收容凹槽;

23.70拨料机构、701拨料底座、702拨料横向滑板、703拨料纵向滑板、704拨料横向驱动机构、705拨料纵向驱动机构、706拨料叉、707拨料横向导轨、708拨料纵向导轨、709拨料插槽;

24.80落料机构、801上滑梯、802下滑梯、803滑梯驱动机构;

25.90扶料机构、901扶料叉、902扶料驱动机构、903扶料叉槽。

具体实施方式

26.如下结合附图,对本技术方案作进一步描述。

27.如图1至图15所示的一种压簧自动强压机,包括承载线10、供料机构、用于强压压簧20的强压机构30和用于测试被强压后的压簧20的质量的试验机构,该承载线10的一端为输入端101,该承载线的另一端为输出端102,从承载线的输入端101往输出端102的方向为用于输送压簧20的送料方向,沿送料方向先后地设有强压工位和试验工位,该强压机构30设于强压工位处,该试验机构40设于试验工位处,该供料机构包括振料盘50,该振料盘50连接有出料排序通道501,压簧20自出料排序通道的出口502逐一输出;

28.该压簧自动强压机还包括分拣机构60和拨料机构70;

29.该分拣机构70包括在出料排序通道的出口502与承载线的输入端101之间移动的分拣滑块601和用于驱动分拣滑块601移动的分拣驱动机构602;

30.该分拣滑块601上设有用于收容一个压簧20的收容凹槽603;

31.该分拣驱动机构602驱使分拣滑块601在一上料位置和一下料位置之间移动;

32.该收容凹槽603于分拣滑块601处于上料位置时到达出料排序通道的出口502处且与出料排序通道的出口502连通,以使自出料排序通道的出口502输出的压簧20进入收容凹槽603内;

33.该收容凹槽603于分拣滑块601处于下料位置时到达承载线的输入端101处且与承载线的输入端101连通;

34.该拨料机构70被设置成用于将处于下料位置的分拣滑块的收容凹槽603中的压簧20经承载线的输入端101拨入承载线10。

35.该技术方案通过采用分拣机构能够将来自出料排序通道的出口的压簧逐一地送

到承载线的输入端,借此以实现逐一地拾取压簧,并且通过拨料机构能够将分拣机构拾取的一个压簧拨入承载线,以便于后续的强压以及质量试验操作,无需人工上料,提高自动化程度,降低劳动力。

36.本实施例中,强压机构30、试验机构40和振料盘50均采用现有技术即可;强压机构能够将压簧压缩到极限状态;试验机构能够测试被强压后的压簧的力值是否符合设计要求,借此以判断被强压后的压簧的质量;振料盘能够将杂乱无序的压簧进行排序。

37.该拨料机构70包括相对承载线10固定的拨料底座701、拨料横向滑板702、拨料纵向滑板703、拨料横向驱动机构704、拨料纵向驱动机构705和拨料叉706;

38.该拨料底座701上设有拨料横向导轨707,该拨料横向滑板702上设有拨料纵向导轨708,该拨料横向导轨707的长度方向平行于送料方向,该拨料纵向导轨708的长度方向垂直于拨料横向导轨707的长度方向,该拨料横向滑板702可滑移地安装于拨料横向导轨707上,该拨料纵向滑板703可滑移地安装于拨料纵向导轨708上,该拨料叉706固定地安装于拨料纵向滑板703上;

39.该拨料叉706设有可容置压簧20的拨料叉槽709;

40.该拨料纵向驱动机构705设于拨料横向滑板702上以用于驱使拨料纵向滑板703沿拨料纵向导轨708滑移,而使拨料叉706作靠近或者远离承载线10的移动,本实施例中,该拨料叉706作靠近承载线10的移动并时压簧20置入拨料叉槽709时实现拨料叉706叉取压簧20,此后在该拨料叉706作远离承载线10的移动时,拨料叉706脱离压簧20;

41.该拨料横向驱动机构704设于拨料底座701上以用于驱使拨料横向滑板702沿拨料横向导轨707滑移,而使拨料叉706可沿送料方向拨动置入拨料叉槽709中的压簧20。

42.该技术方案通过拨料纵向驱动机构来实现驱使拨料叉靠近或者远离承载线以叉取或者脱离承载线及分拣滑块上的压簧,通过设置的拨料横向驱动机构以驱使拨料叉沿送料方向移动时带动被拨料叉叉取的压簧移动,以将压簧移动至不同工位。借此以通过拨料机构搬运分拣滑块及承载线上的压簧,无需采用皮带输送机构,且可保证压簧运输位置的精度控制。

43.该承载线的输出端101设有落料机构80;

44.该落料机构80包括用于接收从承载线的输出端102跌落的压簧20的上滑梯801和下滑梯802,其中,沿压簧20的跌落方向,该上滑梯801位于下滑梯802的上方;

45.该下滑梯802相对承载线10固定;

46.该上滑梯801相对承载线10滑移;

47.该落料机构80还包括滑梯驱动机构803;

48.该下滑梯802的入料口处于压簧20的跌落路径上;

49.该滑梯驱动机构803驱使上滑梯801在一遮挡位置和一避开位置之间滑移;

50.该上滑梯801的入料口在上滑梯801处于遮挡位置时处于压簧20的跌落路径上而遮挡下滑梯802的入料口,以使从承载线的输出端102跌落的压簧20落在上滑梯801的入料口中;

51.该上滑梯801的入料口在上滑梯801处于避开位置时离开压簧20的跌落路径而显露下滑梯802的入料口,以使从承载线的输出端102跌落的压簧80落在下滑梯802的入料口中。

52.该技术方案通过采用上滑梯和下滑梯来分别承担落料,借此可对压簧进行分拣,例如对质量合格与质量不合格的压簧进行分拣。同时采用滑梯驱动机构驱使上滑梯的位置切换以便于从承载线的输出端输出的压簧能够可选择落入上滑梯或下滑梯。其结构简单,便于实施,而配合试验机构对压簧的试验后获得待输出的压簧的质量情况,以便于选择让待输出的压簧落入上滑梯还是下滑梯。

53.该强压工位处设有用于扶持处于强压工位中的压簧20的扶料机构90;

54.该扶料机构90包括扶料叉901和扶料驱动机构902;

55.该扶料叉901相对承载线10滑移,且扶料叉901的滑移方向垂直于送料方向;

56.该扶料叉901设有可容置压簧20的扶料叉槽903;

57.该扶料驱动机构902用于驱使扶料叉901在一扶料位置和一脱料位置之间作靠近或者远离承载线10的滑移;

58.该扶料叉901于其处于扶料位置时插入承载线10中,以使处于强压工位中的压簧20被置入扶料叉槽903中,由此以实现扶料叉901叉取压簧20;

59.该扶料叉901于其处于脱料位置时拔离承载线10,以使扶料叉槽903脱离处于强压工位中的压簧20。

60.该技术方案通过设置扶料机构以在压簧被强压前对压簧进行扶持,避免压簧在强压过程中脱位而导致强压操作失败,同时采用扶料驱动机构来驱使扶料叉的运动以便于可选择地扶料和脱料,由此以使扶料叉在不需要扶持压簧时脱离压簧,以避免扶料叉阻碍压簧的输送,其设计合理,便于实施。

61.本实施例中,该扶料叉903位于拨料叉706的下方,扶料叉903是为了能够扶持压簧20的底部。

62.该试验工位处也设有用于扶持处于试验工位中的压簧20的扶料机构90。该设于试验工位处的扶料机构与上述设于强压工位处扶料机构的结构是相同的,此处不再赘述。

63.该技术方案通过在试验工位处设置扶料机构以在压簧被加压试验前对压簧进行扶持,避免压簧在加压试验过程中脱位而导致试验操作失败,同时采用扶料驱动机构来驱使扶料叉的运动以便于可选择地扶料和脱料,由此以使扶料叉在不需要扶持压簧时脱离压簧,以避免扶料叉阻碍压簧的输送,其设计合理,便于实施。

64.该上滑梯801的滑落方向与下滑梯802的滑落方向呈交叉状,以便于往不同方向排料;

65.该上滑梯801的滑移方向平行于送料方向;

66.该拨料机构70与扶料机构90分立于承载线10的两侧;

67.该拨料机构70还被设置成用于将承载线10上的压簧20拨动至强压工位和试验工位,且最后将承载线10上的压簧20从承载线的输出端102拨离承载线10;

68.该承载线10呈凹槽形;

69.该拨料横向驱动机构704、拨料纵向驱动机构705、分拣驱动机构602、滑梯驱动机构803和扶料驱动机构902均为气缸;

70.该拨料叉槽709有多个,所有拨料叉槽709沿送料方向间隔分布;

71.该分拣滑块601的移动方向平行于拨料纵向导轨708的长度方向;

72.该出料排序通道501的长度方向平行于送料方向,振料盘50的振动能够驱使出料

排序通道501上排列的压簧20沿送料方向输送;

73.该出料排序通道的出口502与承载线的输入端101在分拣滑块601的移动方向上错开。

74.本实施例中,该强压机构30有2台,该承载线10上设有6个工位,且该6个工位等间隔分布,沿送料方向依次为承载线的输入端101、初次强压工位103、初次强压后休息工位104、二次强压工位105、二次强压后休息工位106、试验工位107、试验后休息工位108以及承载线的输出端102,该初次强压工位103和二次强压工位105处分别配置1台强压机构30。本实施例中,图中示出了压簧20为塔形弹簧。

75.如图12所示,该拨料叉706上的拨料叉槽709有7个,该7个拨料叉槽709沿送料方向等间隔分布,且相邻两个拨料叉槽709的间隔等于相邻两个工位的间隔。

76.如图10所示,该扶料叉901上的扶料叉槽903有3个,该3个扶料叉槽903沿送料方向等间隔分布,且相邻两个扶料叉槽903的间隔等于相邻两个工位的间隔。

77.本实用新型的工作过程可参见如下。

78.如图16所示,分拣滑块601处于上料位置,此时收容凹槽603与出料排序通道的出口502连通,从出料排序通道的出口502排出的一个压簧20进入分拣滑块601的收容凹槽603中;

79.如图17所示,通过分拣驱动机构602驱使分拣滑块601从上料位置移动至下料位置,此时收容凹槽603与承载线的输入端101连通;

80.如图18所示,通过拨料纵向驱动机构705驱使拨料叉706作靠近承载线10的移动,以使拨料叉的拨料叉槽709叉取位于分拣滑块的收容凹槽603中的压簧20,当然,在拨料叉706作靠近承载线10的移动过程中,承载线10上其它工位处的压簧20也被相应位置的拨料叉槽903所叉取;

81.如图19所示,通过拨料横向驱动机构704驱使拨料叉706沿送料方向移动(即图中向左移动);

82.原位于分拣滑块的收容凹槽603中的压簧20被拨料叉706带动离开收容凹槽603而到达初次强压工位103,

83.原位于初次强压工位103处的压簧20被拨料叉706带动离开初次强压工位103而到达初次强压后休息工位104;

84.原位于初次强压后休息工位104处的压簧20被拨料叉706带动离开初次强压后休息工位104而到达二次强压工位105;

85.原位于二次强压工位105处的压簧20被拨料叉706带动离开二次强压工位105而到达二次强压后休息工位106;

86.原位于二次强压后休息工位106处的压簧被拨料叉706带动离开二次强压后休息工位106而到达试验工位107;

87.原位于试验工位107处的压簧20被拨料叉706带动离开试验工位107而到达试验后休息工位108;

88.原位于试验后休息工位108处的压簧20被拨料叉706带动离开试验后休息工位108并移出承载线的输出端102;

89.如图22所示,被拨料叉706移出承载线的输出端102的压簧20在重力作用下会向下

跌落,而此时由于上滑梯801处于遮挡位置,被拨料叉移出承载线的输出端的压簧20就会落入上滑梯801的入料口中,而后沿上滑梯801滑落;

90.如图23所示,当滑梯驱动机构803驱使上滑梯801从遮挡位置滑移至避开位置时,下滑梯802的入料口被显露,被拨料叉移出承载线的输出端的压簧20就会落入下滑梯802的入料口中,而后沿下滑梯802滑落;

91.本实施例中,可在上滑梯801的出料口以及下滑梯802的出料口分别设置相应的接料框(图中未示出)以接收压簧20;

92.如图20所示,在完成图19之后,通过拨料纵向驱动机构705驱使拨料叉706作远离承载线10的移动,拨料叉的各拨料叉槽709脱离原叉取的压簧20;

93.如图21所示,通过扶料驱动机构902驱使扶料叉901从脱料位置滑移至扶料位置以使扶料叉的扶料叉槽903叉取位于初次强压工位中的压簧20,此后通过启动强压机构30以完成被扶持在初次强压工位中的压簧的强压操作即可;而在完成强压操作后,通过扶料驱动机构902驱使扶料叉901回到脱料位置即可使扶料叉901脱离压簧20。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1