一种梅罗CPC混合原油动态电脱盐工艺

一种梅罗cpc混合原油动态电脱盐工艺

技术领域

1.本发明涉及原油电脱盐处理技术领域,尤其涉及一种梅罗cpc混合原油动态电脱盐工艺。

背景技术:

2.电脱盐是原油进入蒸馏前的第一道预处理工序也是常减压装置中为下游提供优质原料重要的运行单元,主要承担原油脱盐、脱水的重任,电脱盐、脱水使用的电耗占比常减压装置能耗的10%左右,电脱盐不仅有利于降低装置能耗,而且是常减压防腐的保障,保障装置平稳操作,因此电脱盐炼油厂重要的生产环节之一;

3.由于梅罗cpc混合原油性质的劣质化的趋势,常规的电脱盐工艺及装置已经不能满足实际生产的需要,目前的电脱盐装置不能适应原油劣质化和原油品种变化快的需要,梅罗cpc混合原油脱盐后无法达到深度脱盐脱水要求,造成装置腐蚀和结据,降低催化剂活性;同时由于梅罗cpc混合原油性质劣质化,脱盐难度增加,使得脱盐电耗不断上升,后续装置工艺波动;且梅罗cpc混合原油性质的变化以及开采工艺加入各种驱油剂,使得电脱盐过程中油水分离不彻底,再加上电脱盐工艺装置的波动,使得排出的污水含油量急剧上升,造成原油资源的消耗,同时对污水处理带来巨大困难,因此,本发明提出一种梅罗cpc混合原油动态电脱盐工艺以解决现有技术中存在的问题。

技术实现要素:

4.针对上述问题,本发明的目的在于提出一种梅罗cpc混合原油动态电脱盐工艺,该梅罗cpc混合原油动态电脱盐工艺通过对电脱盐各参数的最优化限定并通过两组高速动态电脱盐罐使得电脱盐处理工艺可适应各种原油油品的电脱盐处理,适应能力大大增加,同时可以达到深度脱盐脱水要求,有效避免装置设备的腐蚀和结垢,且各参数合理的控制使得后续工艺装置不会出现波动,也大大降低了电脱盐产生的污水不合格率,有效避免污水不达标排放造成的污染。

5.为实现本发明的目的,本发明通过以下技术方案实现:一种梅罗cpc混合原油动态电脱盐工艺,包括以下步骤:

6.步骤一、向梅罗cpc混合原油中注入原油量7wt%的新鲜水,再通过高速剪切机以1200r/min的转速下混合15分钟,得到油水混合乳液;

7.步骤二、向油水混合乳液注入浓度为15ppm的一级破乳剂,并将注入破乳剂的油水混合乳液加入至一级高速动态电脱盐罐内进行一级电脱盐处理,得到一级脱盐油水并进行油水分离得到一级脱盐油液;

8.步骤三、再向一级脱后原油中注入脱盐油液量7wt%的新鲜水,再次通过高速剪切机以1200r/min的转速下混合15分钟,得到二级混合乳液;

9.步骤四、向二级混合乳液中注入浓度为20ppm的二级破乳剂,并将注入破乳剂的二级混合乳液加入二级高速动态电脱盐罐内进行二级电脱盐处理,得到二级脱盐油水并进行

油水分离得到二级脱盐油液;

10.进一步改进在于:所述步骤一中的梅罗cpc混合原油中梅罗原油与cpc原油的质量比为7:3,所述梅罗cpc混合原油加入新鲜水前先通过预热器预热到70℃后注新鲜水混合。

11.进一步改进在于:所述步骤二中的一级破乳剂为粤首a破乳剂,所述一级高速动态电脱盐罐进行一级电脱盐处理时控制电场参数为强电场作用强度为1150v/cm,作用时间为20min,弱电场作用强度为350v/cm,作用时间为3min,一级电脱盐处理时脱盐温度为135℃。

12.进一步改进在于:所述步骤四中二级破乳剂为复配破乳剂,由mh

‑ⅲ

破乳剂和dm20353破乳剂按质量比为1:1的配比复配而成,复配时添加助溶剂和表面活性剂。

13.进一步改进在于:所述步骤四中二级高速动态电脱盐罐进行二级电脱盐处理时控制电场参数为强电场作用强度为1150v/cm,作用时间为20min,弱电场作用强度为350v/cm,作用时间为3min,二级电脱盐处理时脱盐温度为80℃。

14.进一步改进在于:所述步骤二和步骤四中进行一级电脱盐处理和二级电脱盐处理后将油水分离得到的一级脱盐后原油和二级脱盐后原油温度冷却至60℃以下分别进行取样检测。

15.进一步改进在于:所述步骤二和步骤四中一级电脱盐处理和二级电脱盐处理后将油水分离得到的含盐污水进行处理达标后排放。

16.本发明的有益效果为:本发明通过对电脱盐各参数的最优化限定并通过两组高速动态电脱盐罐使得电脱盐处理工艺可适应各种原油油品的电脱盐处理,适应能力大大增加,同时可以达到深度脱盐脱水要求,有效避免装置设备的腐蚀和结垢,且各参数合理的控制使得后续工艺装置不会出现波动,也大大降低了电脱盐产生的污水不合格率,有效避免污水不达标排放造成的污染。

附图说明

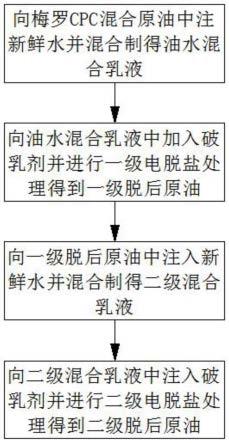

17.图1为本发明实施例1工艺流程图。

18.图2为本发明实施例1工艺结构框图。

19.图3为本发明实施例2不同破乳剂浓度下脱后原油盐含量、脱出水量变化图。

20.图4为本发明实施例2原油粘度和水油之间的密度差变化图。

21.图5为本发明实施例2不同脱盐温度下脱后原油盐含量、脱出水量变化图。

22.图6为本发明实施例2不同混合强度下脱后原油盐含量、脱出水量变化图。

23.图7为本发明实施例2不同注水量下脱后原油盐含量、出水率变化图。

24.图8为本发明实施例2不同强电场强度下脱后原油盐含量、脱出水量变化图。

25.图9为本发明实施例2不同弱电场作用强度下脱后原油盐含量、脱水量变化图。

26.图10为本发明实施例2不同电场作用时间下脱后原油盐含量、脱出水量变化图。

具体实施方式

27.为了加深对本发明的理解,下面将结合实施例对本发明做进一步详述,本实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

28.实施例1

29.根据图1和图2所示,本实施例提供了一种梅罗cpc混合原油动态电脱盐工艺,包括

以下步骤:

30.步骤一、向梅罗cpc混合原油中注入原油量7wt%的新鲜水,再通过高速剪切机以1200r/min的转速下混合15分钟,得到油水混合乳液;

31.其中梅罗cpc混合原油中梅罗原油与cpc原油的质量比为7:3,在梅罗cpc混合原油加入新鲜水前先通过预热器预热到70℃后注新鲜水混合。

32.步骤二、向油水混合乳液注入浓度为15ppm的一级破乳剂,并将注入破乳剂的油水混合乳液加入至一级高速动态电脱盐罐内进行一级电脱盐处理,再进行油水分离后得到一级脱后原油;

33.其中一级破乳剂为粤首a破乳剂,在进行一级电脱盐处理时控制电场参数为强电场作用强度为1150v/cm,作用时间为20min,弱电场作用强度为350v/cm,作用时间为3min,一级电脱盐处理时脱盐温度为135℃。

34.步骤三、再向一级脱后原油中注入脱盐油液量7wt%的新鲜水,再次通过高速剪切机以1200r/min的转速下混合15分钟,得到二级混合乳液;

35.步骤四、向二级混合乳液中注入浓度为20ppm的二级破乳剂,充分混合后加入二级高速动态电脱盐罐内进行二级电脱盐处理,再进行油水分离后得到二级脱后原油;

36.其中二级破乳剂为复配破乳剂,由mh

‑ⅲ

破乳剂和dm20353破乳剂按质量比为1:1的配比复配而成,复配时添加助溶剂和表面活性剂;

37.在进行二级电脱盐处理时控制电场参数为强电场作用强度为1150v/cm,作用时间为20min,弱电场作用强度为350v/cm,作用时间为3min,二级电脱盐处理时脱盐温度为80℃;

38.在进行一级电脱盐处理和二级电脱盐处理后将油水分离得到的一级脱后原油和二级脱后原油温度冷却至60℃以下分别进行取样检测,同时。

39.一级电脱盐处理和二级电脱盐处理后将油水分离得到的含盐污水进行处理达标后排放。

40.实施例2

41.根据图3-图10所示,本实施例提供了一种梅罗cpc混合原油动态电脱盐工艺中最佳参数的验证试验,包括

42.一级电脱盐处理工艺最佳参数确定:

43.破乳剂浓度参数

44.本实验在注水量为7wt%,脱盐温度为130℃,混合强度为1200r/min、混合时间为15min,强电场作用强度为850v/cm、作用时间为2min,弱电场作用强度为350v/cm、作用时间为3min的条件下,分别考察了10ppm、15ppm、20ppm、25ppm、30ppm、35ppm、40ppm破乳剂对动态电脱盐效果的影响。

45.试验后脱出水量如下表1。

46.表1不同破乳剂浓度脱后出水量

[0047][0048]

试验后原油的含盐量如下表2,不同破乳剂用量下脱后原油盐含量、脱出水量变化如说明书附图3所示。

[0049]

表2不同破乳剂浓度下脱后盐含量

[0050][0051]

由说明书附图3可以看出,在10-40ppm的范围内,随着破乳剂浓度的增加,脱后原油的含盐量减少,原油的脱盐效率增加并达到最高,然后随着破乳剂用量增加,脱后原油含盐量在最少这个值上下波动,破乳剂的用量15ppm时是用量最少,效果最好的,即最佳破乳剂用量为15ppm。破乳剂在原油中的表面活性高于天然乳化剂,因此,在相对较低的破乳剂浓度下,它可以有效地取代树脂和沥青质等天然乳化剂。

[0052]

脱盐温度参数

[0053]

本实验在注水量为7wt%,破乳剂浓度为15ppm,混合强度为1200r/min、混合时间为15min,强电场作用强度为850v/cm、作用时间为2min,弱电场作用强度为350v/cm、作用时间为3min的条件下,分别考察了在120℃、125℃、130℃、135℃、140℃的脱盐温度对动态电脱盐效果的影响。

[0054]

试验后脱出水量如下表3。

[0055]

表3不同脱盐温度下脱后出水量

[0056][0057]

试验后原油的盐含量如表4;随着温度变化,原油的粘度和水油之间的密度差变化如说明书附图4所示;不同脱盐温度下脱后原油盐含量、脱出水量变化如说明书附图5所示。

[0058]

表4不同脱盐温度下脱后盐含量

[0059][0060][0061]

由说明书附图4可以看出,在120℃-140℃的范围内,随着脱盐温度的升高,脱后原油的含盐量降低,脱盐后原油的脱盐效率均有所提高,且在135℃下脱盐效果最好。然后,脱盐效率随着温度的不断升高而降低。由说明书附图5可以看出,在较低温度下,当温度上升时,原油的粘度会下降,从而促进破乳剂在油水界面上的扩散。热量增加了原油溶解某些天然乳化剂(如蜡和沥青质)的能力,也促进了原油乳状液中水滴的布朗运动,加速了水滴的碰撞和聚结。随着温度的升高,大多数盐类的溶解度和溶解速率增加,从而促进了原油的脱盐。

[0062]

混合强度参数

[0063]

本实验在注水量为7wt%,脱盐温度为130℃,破乳剂浓度为15ppm,强电场作用强度为850v/cm、作用时间为2min,弱电场作用强度为350v/cm、作用时间为3min的条件下,分别考察了在800r/min、1000r/min、1200r/min、1400r/min、1600r/min的混合强度对动态电脱盐效果的影响。

[0064]

试验后脱出水量如表5。

[0065]

表5不同混合强度下脱后出水量

[0066][0067]

试验后原油含盐量如表6,,不同混合强度下脱后原油盐含量、脱出水量变化如说明书附图6所示。

[0068]

表6不同混合强度下脱后盐含量

[0069][0070]

从说明书附图6中可以看出,随着混合强度的增加,脱后原油的盐含量逐渐减小,原油的脱盐效率逐渐提高,混合强度达到1200r/min时脱盐效率最好,然后随着混合强度的增加,脱后原油的盐含量又出现逐渐升高的趋势,脱盐效果变差。

[0071]

注水量参数

[0072]

本实验在脱盐温度为130℃,破乳剂浓度为15ppm,混合强度为1200r/min、混合时间为15min,强电场作用强度为850v/cm、作用时间为2min,弱电场作用强度为350v/cm、作用时间为3min的条件下,分别考察了4%、5%、6%、7wt%、8%、9%的注水量对动态电脱盐效果的影响。

[0073]

试验后脱出水量如表7。

[0074]

表7不同注水量下脱后出水量

[0075]

[0076][0077]

试验后原油含盐量如表8,不同注水量下脱后原油盐含量、出水率变化如说明书附图7所示。

[0078]

表8不同注水量下脱后盐含量

[0079][0080]

从说明书附图7可以看出,随着注水量的增加,脱后原油含盐量越低,脱盐效果越好,注水量为7wt%时,脱后原油含盐量最低,脱盐效果最好,然后随着注水量的继续增加,脱后原油的含盐量逐渐回升,后趋于平缓。说明总体来说,水的用量增加有利于原油电脱盐,但是用水量不能过大。注水量过少,水的溶解度有限,原油中的盐不能充分溶解于水中,导致脱盐效果差;注水量越高,水滴的分散度越低,因此水滴的直径相对较大,根据斯托克斯定律,这样会加快液滴的沉降速度,从而导致盐的溶解速度比水滴的沉降速度慢,导致脱盐效果变差。

[0081]

电场强度参数

[0082]

①

、强电场作用强度参数

[0083]

本实验在注水量为7wt%,脱盐温度为130℃,破乳剂浓度为15ppm,混合强度为1200r/min、混合时间为15min,强电场作用时间为2min,弱电场作用强度为350v/cm、作用时间为3min的条件下,分别考察了在850v/cm、1000v/cm、1150v/cm、1350v/cm、1150v/cm的强电场作用强度对动态电脱盐效果的影响。

[0084]

试验后脱出水量如表9。

[0085]

表9不同强电场作用强度下脱后出水量

[0086][0087]

试验后原油盐含量见表10,不同强电场强度下脱后原油盐含量、脱出水量变化如说明书附图8所示。

[0088]

表10不同强电场作用强度下脱后盐含量

[0089][0090]

从说明书附图8中可以看出,随着强电场强度的增加,脱后原油的盐含量逐渐降低,原油的脱盐效率逐渐加强,强电场强度达到1150v/cm时,脱后原油的盐含量达到最低,原油的脱盐效果达到最好,然后随着强电场强度的继续增加,脱后原油的含盐量逐渐增加,原油的脱盐效率逐渐降低,说明强电场强度存在一个最佳的值,为1150v/cm。

[0091]

②

、弱电场作用强度参数

[0092]

本实验在脱盐温度为130℃,破乳剂浓度为15ppm,混合强度为1200r/min、混合时间为15min,强电场作用强度为850v/cm、作用时间为2min,弱电场作用时间为3min的条件下,分别考察了在300v/cm、350v/cm、400v/cm、450v/cm、500v/cm的弱电场强度对动态电脱盐效果的影响。

[0093]

试验后脱出水量如表11。

[0094]

表11不同强电场作用强度下脱后出水量

[0095][0096]

试验后原油含盐量见表12,不同弱电场作用强度下脱后原油盐含量、脱水量变化如说明书附图9所示。

[0097]

表12不同弱电场作用强度下脱后盐含量

[0098][0099][0100]

从说明书附图9中可以看出,随着弱电场强度的增加,脱后原油的盐含量逐渐降低,原油的脱盐效率逐渐加强,但是作用效果没有强电场的好,弱电场强度达到350v/cm时,脱后原油的盐含量达到最低,原油的脱盐效果达到最好,然后随着弱电场强度的继续增加,脱后原油的含盐量趋于平缓,有逐渐上升的趋势,原油的脱盐效率趋于平缓,并有变差的趋势,说明弱电场强度存在一个最佳的值,为350v/cm。

[0101]

③

、电场作用时间参数

[0102]

本实验在注水量为7wt%,脱盐温度为130℃,破乳剂浓度为15ppm,混合强度为1200r/min、混合时间为15min,强电场为850v/cm,弱电场作用强度为350v/cm、作用时间为3min的条件下,分别考察了在2min、4min、6min、12min、20min的电场作用时间对动态电脱盐效果的影响。

[0103]

试验后脱出水量如表13。

[0104]

表13不同电场作用时间下脱后出水量

[0105][0106]

试验后原油盐含量见表14,不同电场作用时间下脱后原油盐含量、脱出水量变化如说明书附图10所示。

[0107]

表14不同电场作用时间下脱后盐含量

[0108][0109]

从说明书附图10中可以看出,在2-20min的范围内,随着强电场作用时间的增加,脱后原油的盐含量逐渐降低,原油脱盐效率逐渐升高,强电场作用时间为20min时,脱后原油的盐含量最低,脱盐效率最高。

[0110]

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1