一种柴油发动机油底壳的制作方法

[0001]

本实用新型涉及油底壳技术领域,特别涉及一种柴油发动机油底壳。

背景技术:

[0002]

随着发动机排放法规的实施,对车用动力系统噪音限值具有更高的要求,现车用发动机广泛应用的油底壳一般采用钢板一体冲压件,虽重量轻、强度高、制造工艺简单,但产生的振动与噪音大。油底壳作为发动机整机润滑系统中的重要零部件,具有收集、储存、供应机油的功能,在不同的发动机,需要不同的机油量。而油底壳处于整车底端,既要避开车架大梁、前桥,又要满足离地最低高度要求。在现有技术中,发动机在运转的过程中,曲轴箱、油底壳的机油处于动态运转,机油回流受到一定的干扰,且连杆大头容易触碰机油液面。针对这种情况,一般会在冲压件油底壳内焊接挡油板,既增加了成本,又进一步产生更大的振动和噪音。且现有冲压件油底壳技术中,在整车上坡、下坡、突然加速或减速,易造成机油吸空的现象。

[0003]

公开于该背景技术部分的信息仅仅旨在增加对本实用新型的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

[0004]

本实用新型的目的在于提供一种柴油发动机油底壳,从而克服现有油底壳回油困难以及易造成机油吸空现象的缺点。

[0005]

为实现上述目的,本实用新型提供了一种柴油发动机油底壳,包括:上油底壳,其内设有顶部开口的回油腔,所述回油腔的底面开设有回油口;以及下油底壳,其内设有顶部开口的储油腔,该下油底壳的上端与所述上油底壳的下端可拆卸连接,且所述回油腔通过所述回油口与所述储油腔连通;所述储油腔的底面凹设有一吸油区,所述吸油区内安装有集滤器,所述吸油区的顶面设有一圆环挡油板,且所述圆环挡油板的下端开设有若干个导油孔。

[0006]

优选地,上述技术方案中,所述储油腔的底面在所述吸油区的周边凹设有若干个与所述吸油区连通且呈放射状分布的导油槽,所述导油槽与所述导油孔一一对应设置,且每个所述导油槽的底面凸出所述下油底壳的底面并形成一个凸筋。

[0007]

优选地,上述技术方案中,所述下油底壳的底部设有一个与所述储油腔连通的放油孔,且所述放油孔设置于其中一个所述凸筋的远离所述吸油区的端部上。

[0008]

优选地,上述技术方案中,所述回油腔自左至右依次分隔为排气回油区、中间回油区和进气回油区,且所述排气回油区与所述中间回油区通过排气导流板分隔,所述进气回油区与所述中间回油区通过进气导流板分隔;其中,所述排气回油区、所述中间回油区和所述进气回油区均设有所述回油口。

[0009]

优选地,上述技术方案中,所述回油口包括:至少两个排气回油口,两个该排气回

油口前后间隔地设置于所述排气回油区内;至少两个进气回油口,两个该进气回油口前后间隔地设置于所述进气回油区内且与两个所述排气回油口左右对称设置;至少两个中间回油口,两个该中间回油口前后间隔地设置于所述中间回油区的左侧;以及主回油口,所述进气导流板的后端和所述排气导流板的后端均与所述回油腔的后侧壁间隔设置,该主回油口设置于所述进气导流板的后端和所述排气导流板的后端之间的后侧。

[0010]

优选地,上述技术方案中,所述排气导流板的右侧和所述进气导流板的左侧均凸设有若干个自前至后间隔分布的导流筋条,每个所述导流筋条均由外至内向后倾斜设置。

[0011]

优选地,上述技术方案中,所述上油底壳采用合金铸铝材料浇铸工艺或挤压工艺制造而成,所述下油底壳采用钢板冲压工艺制造而成。

[0012]

优选地,上述技术方案中,所述下油底壳安装于所述上油底壳的下端的后侧,且所述下油底壳沿左右方向的长度大于所述上油底壳沿左右方向的长度。

[0013]

优选地,上述技术方案中,所述储油腔四周的侧壁设有若干个均匀分布的圆弧曲面结构。

[0014]

优选地,上述技术方案中,所述上油底壳的下端设有与所述下油底壳配合连接的连接壳体,且所述连接壳体沿左右方向的长度大于所述上油底壳沿左右方向的长度;其中,所述上油底壳的底面向下凸设有若干个呈格子状分布的第一加强筋,所述连接壳体的顶面向上凸设有若干个沿前后方向间隔分布的第二加强筋。

[0015]

与现有技术相比,本实用新型具有如下有益效果:

[0016]

1.本实用新型的油底壳包括上油底壳和下油底壳,采用分段设计,既能够不受各框架边界的干涉,扩大油腔容积,又能够充分减振降噪;上油底壳内设有回油腔,下油底壳内设有储油腔,且储油腔的底面凹设有一吸油区,吸油区的顶面设有一圆环挡油板,既能够便于机油的回流,又能够使汽车在上坡、下坡、突然加速或减速的过程中,始终保证吸油区内存有足够的储油量,防止机油出现吸空现象。

[0017]

2.本实用新型的回油腔自左至右依次分隔为排气回油区、中间回油区和进气回油区,以使机油能够分区域进行回流,提高机油回流效率。

附图说明

[0018]

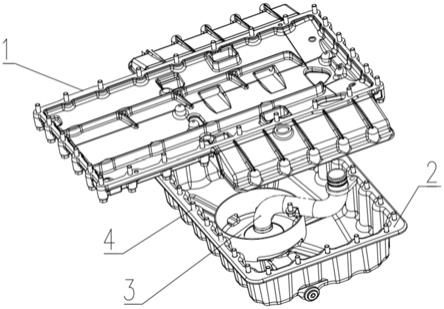

图1是根据本实用新型的柴油发动机油底壳的三维主体结构示意图。

[0019]

图2是根据本实用新型的上油底壳的主体结构示意图。

[0020]

图3是根据本实用新型的上油底壳的另一视角的结构示意图。

[0021]

图4是根据本实用新型的下油底壳的主体结构示意图。

[0022]

图5是根据本实用新型的下油底壳的另一视角的结构示意图。

[0023]

图6是根据本实用新型的圆环挡油板的结构示意图。

[0024]

主要附图标记说明:

[0025]

1-上油底壳,101-排气回油口,102-中间回油口,103-主回油口,104-集滤器安装孔,105-连接壳体,106-第二加强筋,107-游标尺安装孔,108-进气回油口,109-进气回油区,110-进气导流板,111-导流筋条,112-中间回油区,113-排气导流板,114-排气回油区,115-第一加强筋,2-下油底壳,201-储油腔,202-圆弧曲面结构,203-导油槽,204-放油孔,205-圆环挡油板,206-吸油区,207-导油孔,208-凸筋,3-集滤器,4-螺栓孔。

具体实施方式

[0026]

下面结合附图,对本实用新型的具体实施方式进行详细描述,但应当理解本实用新型的保护范围并不受具体实施方式的限制。

[0027]

除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

[0028]

图1至图6显示了根据本实用新型优选实施方式的一种柴油发动机油底壳的结构示意图,该油底壳包括上油底壳1和下油底壳2。参考图1至图6,上油底壳1内设有顶部开口的回油腔,回油腔的底面开设有回油口,使用时,上油底壳1的上端与气缸体连接,以便于机油的回流。下油底壳2内设有顶部开口的储油腔201,下油底壳2的上端与上油底壳1的下端可拆卸连接,且回油腔通过回油口与储油腔201连通,以便于从气缸体回流的机油能够通过回油腔流入储油腔201内,从而便于机油的回流和收集。储油腔201的底面凹设有一吸油区206,以使储油腔201的机油能够向吸油区206内聚集。吸油区206内安装有集滤器3,以将吸油区206的机油抽送到各个运动部件中进行润滑。吸油区206的顶面设有一圆环挡油板205,为了便于安装,圆环挡油板205的高度不高于储油腔201的高度。且圆环挡油板205的下端开设有若干个导油孔207,以使储油腔201内的机油能够通过导油孔207流入吸油区206内,圆环挡油板205的设置,能够使汽车在上坡、下坡、突然加速或减速的过程中,始终保证吸油区206内存有足够的储油量,防止出现机油吸空现象。

[0029]

继续参考图1、图4至图6,优选地,储油腔201的底面在吸油区206的周边凹设有若干个与吸油区206连通且呈放射状分布的导油槽203,导油槽203与导油孔207一一对应设置,且每个导油槽203的底面凸出下油底壳2的底面并形成一个凸筋208,以使其既能够起到加强作用,又能够将储油腔201内的机油导入吸油区206内,提高吸油区206的集油作用,从而进一步提高机油的防吸空性能。

[0030]

继续参考图1、图4和图5,优选地,下油底壳2的底部设有一个与储油腔201连通的放油孔204,且放油孔204设置于其中一个凸筋208的远离吸油区206的端部上。其中,安装有放油孔204的凸筋208的底部不高于吸油区206的底部,即安装有放油孔204的导油槽203的底面不高于吸油区206的底面,以便于机油的排放;其余没有安装放油孔204的导油槽203的底面由远离吸油区206的一端至另一端向下倾斜设置,以便于机油向吸油区206内聚集。

[0031]

继续参考图1至图3,优选地,回油腔自左至右依次分隔为排气回油区114、中间回油区112和进气回油区109,且排气回油区114与中间回油区112通过排气导流板113分隔,进气回油区109与中间回油区112通过进气导流板110分隔;其中,排气回油区114、中间回油区112和进气回油区109均设有回油口,以使机油能够分区域进行回流,提高机油回流效率

[0032]

继续参考图1至图3,优选地,回油口包括至少两个排气回油口101、至少两个进气回油口108、至少两个中间回油口102以及主回油口103,两个排气回油口101前后间隔地设置于排气回油区114内;两个进气回油口108前后间隔地设置于进气回油区109内且与两个排气回油口101左右对称设置;两个中间回油口102前后间隔地设置于中间回油区112的左侧;进气导流板110的后端和排气导流板113的后端均与回油腔的后侧壁间隔设置,主回油口103设置于进气导流板110的后端和排气导流板113的后端之间的后侧,即位于排气导流板113、进气导流板110与回油腔的后侧壁之间所围成的区域内,以使排气回油区114、中间

回油区112以及进气回油区109内的机油均能够通过主回油口103向储油腔201内流动,将机油分区域回流与总回流相结合,进一步提高机油回流效率。其中,每个排气回油口101、每个进气回油口108和每个中间回油口102均呈矩形状,且主回油口103呈三角形状。为了便于回油口与气缸体的油口连接,保证气缸体回油不受其他区域影响,其中一个排气回油口101的顶部和其中一个进气回油口108的顶部均向上凸设有连接筋条。进一步优选地,回油腔的底面自前至后向下倾斜,且回油腔底面的左右两侧由外至内向下倾斜设置,以便于机油的回流,从而进一步提高机油的回流效率。

[0033]

继续参考图1和图2,优选地,排气导流板113的右侧和进气导流板110的左侧均凸设有若干个自前至后间隔分布的导流筋条111,每个导流筋条111均由外至内向后倾斜设置,即排气导流板113的导流筋条111自左至右向后倾斜,进气导流板110的导流筋条111自右至左向后倾斜,以将中间回油区112内的机油向后导流至对应的回油口内,从而便于中间回油区112内机油的回流。

[0034]

继续参考图1至图5,优选地,上油底壳1采用合金铸铝材料浇铸工艺或挤压工艺制造而成,下油底壳2采用钢板冲压工艺制造而成,以提高上油底壳1和下油底壳2的强度。

[0035]

继续参考图1,优选地,下油底壳2安装于上油底壳1的下端的后侧,且下油底壳2沿左右方向的长度大于上油底壳1沿左右方向的长度,以使油底壳既能够不受各框架边界的干涉,又能够扩大油腔容积。

[0036]

继续参考图1至图5,优选地,储油腔201四周的侧壁设有若干个均匀分布的圆弧曲面结构202,以提高下油底壳2的强度。

[0037]

继续参考图1至图5,优选地,上油底壳1的下端设有与下油底壳2配合连接的连接壳体105,连接壳体105沿左右方向的长度大于上油底壳1沿左右方向的长度,呈t形状分布,且上油底壳1的上端安装面、连接壳体105的下端安装面和下油底壳2的上端安装面均开设有若干个螺栓孔4。其中,回油腔和储油腔201均呈矩形状分布,且上油底壳1上端安装面的螺栓孔4分布于回油腔的侧壁上,呈矩形状分布。下油底壳2上端安装面的螺栓孔4分布于储油腔201的侧壁上,呈矩形状分布,且连接壳体105下端安装面的螺栓孔4与下油底壳2上端安装面的螺栓孔4一一对应设置,即连接壳体105的螺栓孔4也呈矩形状分布,以便于上油底壳1和下油底壳2的安装。为了提高上油底壳1的强度,上油底壳1的底面向下凸设有若干个呈格子状分布的第一加强筋115,且每个第一加强筋115分别连接于两个对应的螺栓孔4之间。连接壳体105的顶面向上凸设有若干个沿前后方向间隔分布的第二加强筋106,即连接壳体105的左右两端的底面均向上凸设有若干个沿前后方向间隔分布的第二加强筋106。

[0038]

继续参考图1至图3,优选地,上油底壳1还设有游标尺安装孔107和集滤器安装孔104,以便于游标尺和集滤器3的安装。其中,游标尺安装孔107设置于连接壳体105的右端,且靠近进气回油区109设置,集滤器安装孔104设置于回油腔的底面上。

[0039]

采用本实用新型的油底壳为分段设计结构,既能够不受各框架边界的干涉,扩大油腔容积,又能够充分减振降噪;且上油底壳1内设有回油腔,下油底壳2内设有储油腔201,储油腔201的底面的中部凹设有一吸油区206,且吸油区206的顶面设有一圆环挡油板205,不仅能够便于机油的回流,还能够保证吸油区206内存有足够的储油量,防止出现机油吸空现象。

[0040]

前述对本实用新型的具体示例性实施方案的描述是为了说明和例证的目的。这些

描述并非想将本实用新型限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本实用新型的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本实用新型的各种不同的示例性实施方案以及各种不同的选择和改变。本实用新型的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1