涡轮结构及车辆的制作方法

1.本实用新型涉及车辆技术领域,特别是涉及一种涡轮结构及车辆。

背景技术:

2.目前随着客户对车辆燃油经济性、动力性的要求越来越高,采用涡轮增压技术发动机的车辆发展越来越快。涡轮增压器是利用发动机排出的废气惯性力来推动涡轮室内的涡轮,涡轮带动同轴的压叶轮,压叶轮压缩由空气滤清器管道送来的空气,使之增压进入气缸,提高进气压力、加快进气速度、增大进气量,提升发动机的功率和扭矩。但在发动机低转速时排气量太低,不足以推动涡轮旋转产生压力,所以此时的发动机相当于一台自然吸气发动机的动力,只有当发动机转速升高以后排气量增加,涡轮增压器才能介入提供进气压力,此现象称为涡轮增压器迟滞。涡轮迟滞时间的长短和很多因素有关,譬如涡轮体积大小、进气管路长短、中冷器体积等等。因此,现在各个厂家都在努力用先进技术和合理的设计,来减小涡轮迟滞,譬如采用采用水冷中冷器、更短的进气管路设计等等。一般来说,发动机排量不变,涡轮越大越重则涡轮迟滞越大,涡轮轴转动惯量越大(涡轮轴越重)则涡轮迟滞越大。当前,普遍使用的增压器涡轮转子重量较重,响应能力大时间长,转速提升较慢。一种涡轮材料采用 inconel713c镍基铸造合金,成型采用蜡模精密铸造工艺的涡轮,其仿真应力计算和试验结果表明涡轮转子的破裂转速远远大于压气机叶轮的破裂转速,也就是说涡轮的极限转速设计余量远大于压叶轮的极限转速,存在较大的设计优化空间。

技术实现要素:

3.本实用新型的第一方面的一个目的是要提供一种涡轮结构,解决现有技术中涡轮结构的重量重、转动惯量大的问题。

4.本实用新型的第一方面的另一个目的是解决现有技术中需要通过改变叶片形状来优化涡轮结构的问题。

5.本实用新型的第二方面的一个目的是提供一种包含上述涡轮结构的车辆。

6.特别地,本实用新型提供一种涡轮结构,包括轮毂,

7.所述轮毂包括第一端部和第二端部,所述第一端部处设计有与所述轮毂同轴的盲孔,所述盲孔的底部靠近所述第二端部。

8.可选地,所述盲孔构造成包括:

9.第一空腔,位于所述第一端部位置处;

10.第二空腔,位于所述第一空腔的靠近所述第二端部位置处,并与所述第一空腔连通;

11.其中,所述第一空腔的径向尺寸小于所述第二空腔的径向尺寸。

12.可选地,所述第一空腔的轴向尺寸小于所述第二空腔的轴向尺寸。

13.可选地,所述轮毂的所述第一端部处还设置有与所述盲孔同轴的凹槽。

14.可选地,所述凹槽在沿着与所述轮毂的轴线平行的截面上为圆弧形。

15.可选地,所述轮毂在所述第二端部处还设置有与所述盲孔同轴的旋转轴和转轴突出部,所述凹槽设置在所述转轴突出部处,并位于所述转轴突出部的靠近所述轮毂外周处。

16.可选地,所述第一空腔的靠近所述第二空腔的一端位于所述转轴突出部所在平面或位于该平面的靠近所述第一端部的一侧。

17.可选地,所述轮毂在所述第一端部处还设置有涡轮头。

18.可选地,所述轮毂的外侧形成有在沿着其轴线的截面上,具有相对于所述轴线倾斜的轮毂面,从所述第一端部到所述第二端部,所述轮毂面在垂直于所述轴线的截面的尺寸逐渐减小;

19.还包括多个叶片,多个所述叶片等间距的设置在所述轮毂面上。

20.特别地,本实用新型还提供一种车辆,该车辆包括上面所述的涡轮结构。

21.本实用新型中在涡轮结构的轮毂处设计盲孔,可以有效降低该涡轮结构的重量,从而使得该涡轮结构的转动惯量小,响应速度快。此外,本实用新型中的涡轮结构对于转动惯量的降低不需要改变涡轮结构其它部件,使得该涡轮结构的其它部件的强度和性能得到保障。

22.进一步地,本实用新型的轮毂上的凹槽与盲孔的设计,使得涡轮结构的重量减重可达15%以上,转动惯量减小10%以上,减少了零件材料,达到降低成本,实现响应速度快的目的。

23.根据下文结合附图对本实用新型具体实施例的详细描述,本领域技术人员将会更加明了本实用新型的上述以及其他目的、优点和特征。

附图说明

24.后文将参照附图以示例性而非限制性的方式详细描述本实用新型的一些具体实施例。附图中相同的附图标记标示了相同或类似的部件或部分。本领域技术人员应该理解,这些附图未必是按比例绘制的。附图中:

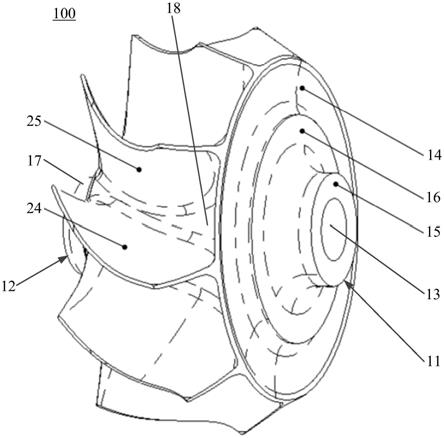

25.图1是根据本实用新型一个实施例的涡轮结构的一个角度的示意性结构图;

26.图2是根据本实用新型一个实施例的涡轮结构的另一个角度的示意性结构图;

27.图3是根据本实用新型一个实施例的涡轮结构的以与轴线平行的面为截面的示意性截面。

具体实施方式

28.图1是根据本实用新型一个实施例的涡轮结构100的示意性结构图。图2 是根据本实用新型一个实施例的涡轮结构100的另一个角度的示意性结构图。图3是根据本实用新型一个实施例的涡轮结构100的以与轴线平行的面为截面的示意性截面。作为本实用新型一个具体的实施例,如图1-3所示,本实施例提供一种涡轮结构100,该涡轮结构100可以包括轮毂10,该轮毂10可以包括第一端部11和第二端部12,第一端部11处设计有与轮毂10同轴的盲孔13,盲孔13的底部靠近第二端部12。

29.本实施例中在涡轮结构100的轮毂10处设计盲孔13,可以有效降低该涡轮结构100的重量,从而使得该涡轮结构100的转动惯量小,响应速度快。此外,本实施例中的涡轮结构100对于转动惯量的降低不需要改变涡轮结构100 其它部件,使得该涡轮结构100的其它部

件的强度和性能得到保障。

30.作为本实用新型一个具体的实施例,本实施例的盲孔13构造成可以包括第一空腔131和第二空腔132。其中,第一空腔131位于第一端部11位置处。第二空腔132位于第一空腔131的靠近第二端部12位置处,并与第一空腔131 连通。其中,第一空腔131的径向尺寸小于第二空腔132的径向尺寸。

31.本实施例中,如图3所示,第一空腔131设计在左侧,第二空腔132设计在第一空腔131的右侧,位于轮毂10的中间位置。其中轮毂10的左端,也就是第一端部11会与其他部件连接,因此其强度比较重要。第一空腔131的进行尺寸小于第二空腔132的径向尺寸是为了提高该轮毂10在第一端部11处的强度。

32.本实施例中,第一空腔131与第二空腔132均为圆柱形结构,且同轴。第一空腔131的轴向尺寸(即图3中横向尺寸)小于第二空腔132的轴向尺寸。该设计也是为了尽可能在保证涡轮结构100的强度的基础上增加空腔的体积,进而尽可能的较小该涡轮结构100的重量,从而减小转动惯量。

33.作为本实用新型一个具体的实施例,本实施例的轮毂10的第一端部11处还设置有与盲孔13同轴的凹槽14。该凹槽14的设计进一步的减小了轮毂10 的重量,从而与盲孔13共同减小轮毂10的重量,进而减小转动惯量。本实施例中,轮毂10上的凹槽14与盲孔13的设计,使得涡轮结构100的重量减重可达15%以上,转动惯量减小10%以上,减少了零件材料,达到降低成本,实现响应速度快的目的。

34.具体地,本实施例中凹槽14在沿着与轮毂10的轴线平行的截面上为圆弧形。更为具体地,本实施例中的凹槽14的截面可以为圆形曲面。当然,凹槽 14的截面也可以是其它形状,例如是方形、锥形或其它形状。

35.具体地,第一空腔131、第二空腔132和凹槽14的结构和尺寸可以根据具体涡轮结构100的大小来进行设计。

36.作为本实用新型一个具体的实施例,本实施例的轮毂10在第二端部12处还设置有与盲孔13同轴的旋转轴15和转轴突出部16,凹槽14设置在转轴突出部16处,并位于转轴突出部16的靠近轮毂10外周处。

37.具体地,第一空腔131的靠近第二空腔132的一端位于转轴突出部16所在平面或位于该平面的靠近第一端部11的一侧。该设计可以增加第一空腔131 所在的位置处的强度,从而满足旋转轴15与其它部件连接的强度要求。

38.作为本实用新型一个具体的实施例,本实施例的轮毂10在第一端部11处还设置有涡轮头17。

39.轮毂10的外侧形成有在沿着其轴线的截面上,具有相对于轴线倾斜的轮毂面18,从第一端部11到第二端部12,轮毂面18在垂直于轴线的截面的尺寸逐渐减小。该涡轮结构100还可以包括多个叶片20,多个叶片20等间距的设置在轮毂面18上。具体地,本实施例中的叶片20数量根据不同的需要自由设计。

40.具体地,本实施例的叶片20可以包括与轮毂面18连接的前缘21、位于靠近轮毂10的第一端部11处的后缘22和前缘21与后缘22之间的连接外缘23。该叶片20形成后缘22与外缘23均向一侧弯曲。而叶片20的向内弯曲的一面为吸力面24,与该吸力面24相对的为压力面25。在涡轮结构100使用时,气体打在吸力面24处使得该叶片20推动涡轮结构100以轮毂

10为轴转动,涡轮结构100各个叶片20之间形成排气流动通道,将排气能量转化成涡轮旋转的机械能,带动同轴另一端的压叶轮旋转压缩空气送至气缸进行燃烧推动活塞做功。

41.本实施例的叶片20的结构可以根据情况进行设计,可以在现有的涡轮叶片20的基础上,仅改变轮毂10的结构来获得一个结构简单、转动惯量小、响应速度快、重量轻、成本低的增压器涡轮结构100。

42.作为实用新型一个具体的实施例,本实施例还提供一种车辆,该车辆可以包括上面的涡轮结构100。

43.至此,本领域技术人员应认识到,虽然本文已详尽示出和描述了本实用新型的多个示例性实施例,但是,在不脱离本实用新型精神和范围的情况下,仍可根据本实用新型公开的内容直接确定或推导出符合本实用新型原理的许多其他变型或修改。因此,本实用新型的范围应被理解和认定为覆盖了所有这些其他变型或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1