一种燃烧室、燃烧系统及其设计方法与发动机与流程

本发明涉及发动机,特别涉及一种燃烧室、燃烧系统及其设计方法以及与发动机。

背景技术:

1、发动机国家排放法规要求日渐严苛,以及双碳目标的实施,对发动机热效率提出了更高的要求。随着柴油发动机热效率的提升,对喷油器流量、孔数的需求相应增加,随着孔数的增加,单排喷孔喷油器相邻油束相对较近,容易发生油束交叉干扰,尤其是缸盖涡流比较大时,油束干扰会更严重,单排喷孔较难满足喷油器结构、发动机性能和排放的要求,相对于单排喷孔,双排喷孔有着较大优势,然而由于双排喷孔的两排喷孔的喷射角度往往不同,且目前活塞燃烧室通常采用单一回转曲面的结构设计,因此目前的活塞燃烧室难以匹配不同喷射角度的双排喷孔的喷油器,不利于燃烧室内的燃料与空气的混合,较难满足燃烧的要求。

技术实现思路

1、本发明的第一个目的在于提供一种燃烧室,以使其能够匹配不同喷射角度的双层喷孔,使双层喷孔喷出的燃料都能够在燃烧室内与空气混合均匀,进而提高发动机热效率。

2、本发明的第二个目的在于提供一种包括上述燃烧室的燃烧系统及其设计方法与发动机。

3、为实现上述目的,本发明提供如下技术方案:

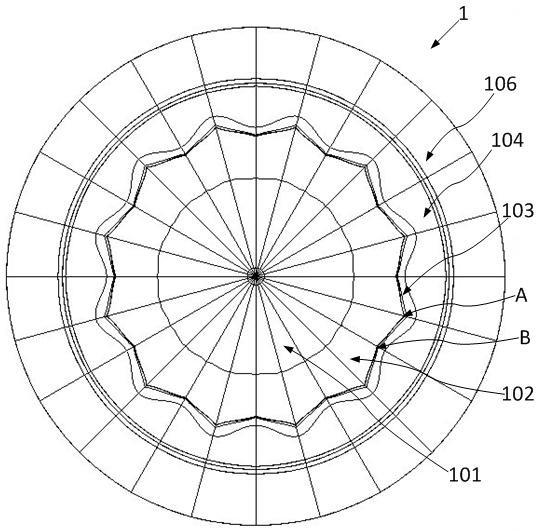

4、一种燃烧室,所述燃烧室包括位于活塞顶面的燃烧室凹坑,所述燃烧室凹坑的底部设置中心凸台,所述燃烧室凹坑围绕所述中心凸台的周向侧壁上交替设置向所述燃烧室的中轴线方向凸起的凸脊以及向远离所述燃烧室的中轴线方向凹陷的凹痕,所述凸脊以及所述凹痕沿所述燃烧室的径向延伸,所述燃烧室凹坑的周向侧壁设置呈环状且向所述燃烧室的中轴线方向凸起的喉口部,所述燃烧室凹坑的周向侧壁在所述喉口部与所述中心凸台之间设置底槽部,所述底槽部呈环状且向远离所述燃烧室的中轴线方向凹陷,所述凸脊与所述喉口部的相交处为所述喉口部的凸部,所述凹痕与所述喉口部的相交处为所述喉口部的凹部。

5、可选地,所述喉口部包括由各所述凸脊以及各所述凹痕分隔的多个第一圆弧曲面,所述底槽部包括多个与各所述第一圆弧曲面一一对应地圆滑过渡连接的第二圆弧曲面,所述第一圆弧曲面向所述燃烧室的中轴线方向凸起,所述第二圆弧曲面向远离所述燃烧室的中轴线方向凹陷。

6、可选地,经过所述燃烧室的中轴线以及所述凹痕的平面为所述燃烧室的凹痕截面型线,所述凹痕截面型线包括所述喉口部的凹部型线以及所述底槽部的凹部型线,所述喉口部的凹部型线的半径r1与发动机缸径d满足0.35d≤r1≤0.65d,所述底槽部的凹部型线的半径r2与发动机缸径d满足0.12d≤r2≤0.15d。

7、可选地,经过所述燃烧室的中轴线以及所述凸脊的平面为所述燃烧室的凸脊截面型线,所述凸脊截面型线包括所述喉口部的凸部型线以及所述底槽部的凸部型线,所述喉口部的凸部型线的半径r3与发动机缸径d满足0.35d≤r3≤0.65d,所述底槽部的凸部型线的半径r4与发动机缸径d满足0.08d≤r4≤0.13d。

8、可选地,所述喉口部的凹部型线的圆心与所述燃烧室的中轴线之间的距离d1与发动机缸径d满足0.65d≤d1≤0.7d。

9、可选地,所述喉口部的凹部型线的圆心与活塞顶面之间的距离h1与发动机缸径d满足0.12d≤h1≤0.15d。

10、可选地,所述喉口部的凸部型线的圆心与所述燃烧室的中轴线之间的距离d2与发动机缸径d满足0.6d≤d2≤0.65d。

11、可选地,所述喉口部的凸部型线的圆心与活塞顶面之间的距离h2与发动机缸径d满足0.16d≤h2≤0.2d。

12、可选地,所述燃烧室的开口半径r5与发动机缸径d满足0.75d≤r5≤0.8d。

13、可选地,所述燃烧室凹坑的周向侧壁还包括环形导流部以及环形壁部,所述环形导流部为环形锥面且所述环形导流部连接于所述喉口部远离所述底槽部的一侧,所述环形导流部通过所述环形壁部与活塞顶面连接,所述环形导流部与所述环形壁部之间以及所述环形壁部与活塞顶面之间圆滑过渡连接。

14、可选地,所述燃烧室凹坑的深度h3与发动机缸径d满足0.35≤h3≤0.4d。

15、一种燃烧系统,包括:

16、燃烧室,所述燃烧室为如上任意一项所述燃烧室;

17、燃料喷射装置,所述燃料喷射装置伸入所述燃烧室中,所述燃料喷射装置沿所述燃料喷射装置的轴向上下间隔设置第一喷孔组以及第二喷孔组,所述第一喷孔组包括多个绕所述燃料喷射装置周向间隔分布的第一喷孔,所述第二喷孔组包括多个绕所述燃料喷射装置周向间隔分布的第二喷孔,位于上层的所述第一喷孔组的各个所述第一喷孔的喷射角度大于位于下层的所述第二喷孔组的各个所述第二喷孔的喷射角度,所述第一喷孔朝向所述燃烧室的燃烧室凹坑的喉口部的凹部,所述第二喷孔朝向所述燃烧室的燃烧室凹坑的喉口部的凸部。

18、可选地,所述第一喷孔的孔径小于所述第二喷孔的孔径。

19、可选地,所述第一喷孔的孔径r1与所述第二喷孔的孔径r2满足r12/(r12+r22)=0.35~0.5。

20、一种如上任意一项所述的燃烧系统的设计方法,包括步骤:

21、s1:根据发动机用途、功率、常用工况区和排放水平确定燃料喷射装置的流量;

22、s2:根据发动机压缩比确定燃烧室容积;

23、s3:根据燃料喷射装置的流量、燃料喷射装置各层喷孔组的喷射角度和燃料喷射装置各层喷孔组的流量占比确定燃烧室的形状及尺寸,建立燃烧室仿真模型;

24、s4:基于燃烧室仿真模型进行仿真计算,获取仿真计算结果并判断其是否满足设计要求,若不满足设计要求,则调整燃料喷射装置的流量、燃料喷射装置各层喷孔组的喷射角度、燃料喷射装置各层喷孔组的流量占比并返回所述步骤s3,若满足设计要求,则完成设计。

25、可选地,所述步骤s4中所述仿真计算结果包括发动机油耗和/或发动机排气烟度。

26、一种发动机,包括如上任意一项所述的燃烧系统。

27、由以上技术方案可以看出,本发明中公开了一种燃烧室,该燃烧室包括位于活塞顶面的燃烧室凹坑,燃烧室凹坑的底部设置中心凸台,燃烧室凹坑围绕中心凸台的周向侧壁上交替设置向燃烧室的中轴线方向凸起的凸脊以及向远离燃烧室的中轴线方向凹陷的凹痕,凸脊以及凹痕沿燃烧室的径向延伸,燃烧室凹坑的周向侧壁设置呈环状且向燃烧室的中轴线方向凸起的喉口部,燃烧室凹坑的周向侧壁在喉口部与中心凸台之间设置底槽部,底槽部呈环状且向远离燃烧室的中轴线方向凹陷,凸脊与喉口部的相交处为喉口部的凸部,凹痕与喉口部的相交处为喉口部的凹部。

28、在应用时,通过凸脊与凹痕的设计,使得燃烧室的喉口部形成了凸部与凹部,燃烧室的喉口部的凸部与凹部距离燃烧系统的燃料喷射装置的距离不同,因此可以针对燃料喷射装置的上下设置不同喷射角度的喷孔进行适配,使上层喷孔与喉口部的凹部相对设置,使下层喷孔与喉口部的凸部相对设置,当上层喷孔喷出的燃料到达喉口部的凹部时,大部分燃料沿凹痕向喉口部的两侧扩散,小部分向凹痕的两侧扩散,当下层喷孔喷出的燃料到达喉口部的凸部时,一部分燃料沿喉口部的凸部向远离中心凸台的方向扩散,一部分向喉口部的凸部两侧的喉口部的凹部扩散,还有一部分先向喉口部的凸部靠近中心凸台的方向扩散并在凸脊的作用下逐渐向圆周方向转向,通过上述设计可以有效促进燃料与空气的混合,改善燃料空气混合物圆周方向和垂直方向分布,提高空气利用率,减少燃烧死区的形成,提高发动机热效率。

29、本发明还公开了一种燃烧系统以及发动机,该燃烧系统以及发动机均采用上述燃烧室,由于该燃烧系统以及发动机采用了上述燃烧室,因此燃烧系统以及发动机理应具有与燃烧室相同的有益效果,在此不再赘述。

- 还没有人留言评论。精彩留言会获得点赞!