一种液压油箱的制作方法

1.本实用新型涉及一种液压油箱,属于液压油箱技术领域。

背景技术:

2.液压油箱是储存液压系统工作所需油液的容器,此外还起着对油液的散热、杂质沉淀和使油液中的空气逸出等作用。传统的液压油箱,基本都是由金属材料制造,在制造的过程中常常会因为焊接的缺陷存在漏油的问题,极大的危害了驾驶员和其他人的生命财产安全。且传统的油箱常常需要球阀、换向阀配合使用,箱体上装配的零件过重,导致在自卸车长途行驶的过程中容易出现裂缸。

3.因此,需要一种液压油箱,减少焊接,降低液压油箱使用过程中漏油的风险,提高液压油箱的使用寿命。

技术实现要素:

4.本实用新型的目的在于解决现有液压油箱焊接缺陷引起漏油的风险,以及零部件过重的问题,提供了一种液压油箱,通过简化与油箱装配的零件的数量,节约了成本,降低了因焊接缺陷引发的漏油的风险,且在上腔体和下腔体侧边设有若干组波浪形的凸起和凹槽,增大了液压油晃动与箱体的接触面积,缓解了冲击力和压力,避免在长途行驶的过程中出现裂缸的现象,提高了液压油箱的使用寿命。

5.为实现上述技术目的,本实用新型解决其技术问题所采用的技术方案如下:

6.一种液压油箱,包括上腔体和下腔体,所述上腔体和下腔体连接处通过连接件固定连接,所述上腔体顶部设有加油口和回油口,所述上腔体侧壁上设有若干液位窗,所述下腔体底部设有出油口,所述出油口上安装有控制阀,所述上腔体和下腔体中间位置平行于两侧边处开设有插槽,所述插槽上插接有隔板,且所述隔板与插槽固定连接,所述隔板的底部的高度低于液压油箱整体的高度,所述上腔体和下腔体侧边设有若干组波浪形的凸起和凹槽。

7.进一步,所述上腔体和下腔体连接处开设有若干螺纹孔,所述上腔体和下腔体通过螺钉固定连接,所述上腔体和下腔体连接处安装有垫圈实现密封。

8.进一步,所述上腔体侧壁上注塑连接有三组镶件,所述镶件上螺纹连接有三组液位窗,所述液位窗与镶件间通过安装垫圈实现密封。

9.进一步,所述隔板的高度为液压油箱整体高度的三分之二。

10.进一步,所述插槽内开设有若干螺纹孔,所述隔板通过螺钉与插槽固定连接。

11.进一步,所述出油口通过注塑形成内螺纹,所述控制阀上开设有与内螺纹对应的外螺纹,所述控制阀与下腔体的出油口位置螺纹连接。

12.进一步,所述回油口与上腔体连接处镶嵌有回油法兰盘,所述回油法兰盘上连接有回油法兰座,所述回油法兰盘和回油法兰座上开设有若干组螺纹孔,所述回油法兰座通过螺钉与回油法兰盘固定连接。

13.进一步,所述回油口内设有滤油器。

14.进一步,所述加油口通过注塑形成内螺纹,所述加油口上部螺纹连接有堵头,所述堵头为透气堵头,所述透气堵头与加油口之间通过安装垫圈实现密封。

15.进一步,在液压油箱上腔顶部和下腔体底部分别开设有四组凹槽,所述液压油箱通过凹槽和连接件进行组装连接使用。

16.有益效果

17.(1)本实用新型通过简化与油箱装配的零件的数量,节约了成本,降低了因焊接缺陷引发的漏油的风险,且在上腔体和下腔体侧边设有若干组波浪形的凸起和凹槽,增大了液压油晃动与箱体的接触面积,缓解了冲击力和压力,避免在长途行驶的过程中出现裂缸的现象,提高了液压油箱的使用寿命。

18.(2)本实用新型通过将隔板的高度设为为液压油箱整体高度的三分之二,通过在隔板底部与液压油箱箱体内形成预留空间,能够供液压油流动,提高了液压油的流动性,增大了液压油箱的液压油在油箱内部停留时间,增加液压油沉淀杂质、释放气泡、散发液压油中热量的时间,进而大大增加了液压油的使用寿命,增加整机设备的使用寿命。

19.(3)本实用新型通过将出油口和加油口内注塑形成内螺纹,通过螺纹连接其他零部件,简化了油箱装配的零件数量,节约了成本,降低了液压油箱整体的质量。

附图说明

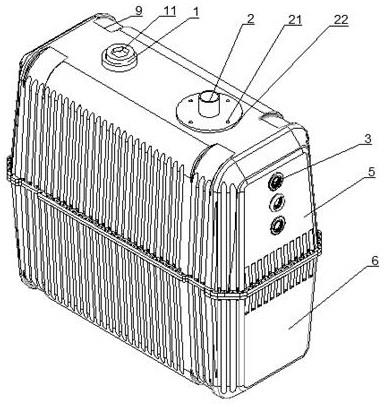

20.图1为本实用新型中液压油箱结构示意图;

21.图2为本实用新型中液压油箱仰视图;

22.图3为本实用新型中液压油箱右视图;

23.图4为本实用新型中液压油箱内部隔板结构示意图;

24.图中:1、加油口;11、堵头;2、回油口;21、回油法兰盘;22、回油法兰座;3、液位窗;31、镶件;4、出油口;41、控制阀;5、上腔体;6、下腔体;7、插槽;8、隔板;9、凹槽。

具体实施方式

25.下面结合附图及具体的实施例对本实用新型进行进一步描述。

26.显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.一种液压油箱,包括上腔体5和下腔体6,所述上腔体5和下腔体6连接处通过连接件固定连接,所述上腔体5顶部设有加油口1和回油口2,所述上腔体5侧壁上设有若干液位窗3,所述下腔体6底部设有出油口4,所述出油口4上安装有控制阀41,所述上腔体5和下腔体6中间位置平行于两侧边处开设有插槽7,所述插槽7上插接有隔板8,且所述隔板8与插槽7固定连接,所述隔板8的底部的高度低于液压油箱整体的高度,所述上腔体5和下腔体6侧边设有若干组波浪形的凸起和凹槽,在车辆长途行驶的过程中,波浪形的凸起和凹槽可以增加液压油晃动与箱体的接触面积,缓解了冲击力和压力,避免在长途行驶的过程中出现裂缸的现象,提高了液压油箱的使用寿命。

28.本实施例中,所述上腔体5和下腔体6连接处开设有若干螺纹孔,所述上腔体5和下

腔体6通过螺钉固定连接,所述上腔体5和下腔体6连接处安装有垫圈实现密封,避免了漏油现象的发生。

29.本实施例中,所述上腔体侧壁上注塑连接有三组镶件31,所述镶件31上螺纹连接有三组液位窗3,且三组液位窗为玻璃液位窗,方便及时观察液压油箱内的液压油面高度,以便及时更换或者加装液压油,使液压油箱安全可靠工作,提高了液压油箱的安全性能,所述液位窗3与镶件31间通过安装垫圈实现密封,避免了漏油现象的发生。

30.本实施例中,所述隔板8的高度为液压油箱整体高度的三分之二,通过设有预留空间,提高了液压油在油箱内部的流动距离,进而增加流入液压油箱的液压油在油箱内部停留时间,增加液压油沉淀杂质、释放气泡、散发液压油中热量的时间,进而大大增加了液压油的使用寿命,增加整机设备的使用寿命。

31.本实施例中,所述插槽7内开设有若干螺纹孔,所述隔板8通过螺钉与插槽7固定连接,避免液压油箱工作过程中,隔板8与液压箱体发生晃动,进而使隔板发生移动,增强了稳定性。

32.本实施例中,所述出油口4通过注塑形成内螺纹,所述控制阀41上开设有与内螺纹对应的外螺纹,所述控制阀41与下腔体6的出油口4位置螺纹连接,简化了零件的使用,降低了液压油箱的质量,提高了液压油箱的使用寿命。

33.本实施例中,所述回油口2与上腔体5连接处镶嵌有回油法兰盘21,所述回油法兰盘21上连接有回油法兰座22,所述回油法兰盘21和回油法兰座22上开设有若干组螺纹孔,所述回油法兰座22通过螺钉与回油法兰盘21固定连接。

34.本实施例中,所述回油口2内设有滤油器,方便液压油的快速过滤。

35.本实施例中,所述加油口1通过注塑形成内螺纹,所述加油口1上部螺纹连接有堵头11,所述堵头为透气堵头11,预防外来杂物落入液压油箱,方便液压油箱内产生的高压气体排出,所述透气堵头11与加油口1之间通过安装垫圈实现密封,避免了漏油现象的发生。

36.本实施例中,在液压油箱上腔顶部和下腔体底部分别开设有四组凹槽9,所述液压油箱通过凹槽9和连接件进行组装连接使用,方便液压油箱的安装使用。

37.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1