受支撑丝杠和用于受支撑丝杠的制造方法与流程

[0001]

本发明涉及一种用于配备有丝杠螺母的装置的受支撑丝杠。本发明同样涉及一种装置,其具有受支撑丝杠和配合作用的丝杠螺母。此外本发明涉及一种用于受支撑丝杠的制造方法,该受支撑丝杠用于配备有丝杠螺母的装置。

背景技术:

[0002]

图1a和1b示出了例如在de 10 2015 217 522 a1中描述的传统丝杠的示意性总示图和部分示图。

[0003]

在图1a和1b中示意性示出的传统的丝杠10被构造成与(未示出的)丝杠螺母配合作用。在传统的丝杠10上此外焊牢一支撑板12,借助于该支撑板将丝杠10抗相对转动地保持住。这可以理解为,在借助于(未示出的)电性马达触发的丝杠螺母旋转的情况下,传统的丝杠10与支撑板12一起沿着中心地穿过丝杠10伸展的调整轴线14进行调整。示意性在图1a中示出的、电性马达的转矩m由此被转换成沿着调整轴线14取向的动作力f

动作

。

[0004]

借助于动作力f

动作

引起、传统的丝杠10和支撑板12沿调整轴线14的调整运动借助于两个引导套筒16被引导,这两个引导套筒被插入到支撑板12中并且可调整地分别布置在一(示意性示出的)引导锚栓18上。借助于传统的丝杠10和支撑板12沿调整轴线14的调整运动可以例如使液压或气动的制动系统的至少一个制动系统部件的至少一个(未示出的)可调整活塞克服至少一个由压力引起的反力f

反

进行调整。

[0005]

图1b示出了在将支撑板12焊牢在传统的丝杠10上时形成的焊缝20,该焊缝环形地绕调整轴线14伸展。所形成的焊缝20平行于调整轴线14以一挤入深度穿过支撑板12延伸,该挤入深度确定了支撑板12到传统的丝杠10上的靠接宽度(anbindebreite)δ。

技术实现要素:

[0006]

本发明提出一种具有权利要求1的特征的用于配备有螺纹丝杠的装置的受支撑丝杠、具有权利要求8的特征的装置以及具有权利要求10的特征的用于受支撑丝杠的制造方法,该受支撑丝杠用于配备有螺纹丝杠的装置。

[0007]

本发明的优点本发明提出具有相对于现有技术改善的运行强度的受支撑丝杠。尽管支撑板通常为了在精确地遵守其额定几何尺寸的前提下可靠地满足功能而因此仅以相对较小的金属板厚度被制造为冲压-弯曲件,并且尽管借助于轧制工艺大批量地廉价制造丝杠主体需要其材料具有足够的可成型性,根据本发明通过在支撑板和丝杠主体之间夹紧的环形元件确保了受支撑丝杠的运行强度。由此可以在制造支撑板和丝杠主体时毫无问题地弃用高强度的材料,且仍能够借助于夹紧的环形元件造成了希望的高的运行强度。借助于夹紧的环形元件可以此外明显地提高相应的受支撑丝杠的抗弯矩。支撑板可以因此毫无问题地被构造成具有比较低的金属板厚度的精密件,且尽管如此仍能够借助于夹紧的环形元件保证受支撑丝杠的高强度。环形元件提高了抗弯矩且因此尤其是保护焊缝以防形变和横向力。这延长了

相应的受支撑丝杠的使用寿命。

[0008]

根据本发明的分别具有夹紧的环形元件的受支撑丝杠的构造的另一优点是以这种方式改善的、保护丝杠主体的丝杠主体螺纹以防在激光焊接丝杠主体和支撑板时的焊珠。尽管为了激光焊接所使用的激光射束的挤入深度会以高的分散发生变化,借助于相应夹紧的环形元件即使在熔化物逸出的情况下也能够可靠地防止丝杠主体的丝杠主体螺纹被焊珠污染。这也有助于改善根据本发明的受支撑丝杠的运行强度。

[0009]

在受支撑丝杠的一种有利的实施方式中,环形元件在其朝支撑板取向的侧面上具有至少一个材料接收凹陷部并且被预加应力地在支撑板和丝杠主体之间压牢。这能够实现,利用环形元件中的预应力将环形元件在支撑板和丝杠主体之间围住,从而能确保环形元件的接触表面与支撑板的紧密贴合。为了附加地提高环形元件与支撑板的连接的牢固性,或者说为了将该连接构造成相对于几何尺寸偏差不敏感,可以给环形元件轴向地预加应力。这可以例如通过在支撑板和丝杠之间使用压连接或压配合来造成。

[0010]

优选环形元件在其朝支撑板取向的侧面上具有至少一个卸载槽。借助于该至少一个卸载槽可以防止环形元件内部的裂纹。借助于该至少一个卸载槽可以因此额外地提高受支撑丝杠的该实施方式的运行强度。

[0011]

在受支撑丝杠的另一种有利的实施方式中,环形元件的接触支撑板的第一接触表面被倒圆或者以相对于丝杠主体的中心纵轴线在15

°

和75

°

之间的第一倾斜角取向。作为替换方案或作为补充方案,环形元件的接触丝杠主体的第二接触表面被倒圆或者以相对于丝杠主体的中心纵轴线在15

°

和75

°

之间的第二倾斜角取向。如借助于下面的描述可以清楚地看出,借助于如此构造的第一接触表面和/或相应的第二接触表面,用于轴向载荷的载荷路径可以被引导穿过环形元件,使得额外地提高了受支撑丝杠的这里描述的实施方式的使用寿命。

[0012]

优选地,焊缝以与丝杠主体的中心纵轴线的平均距离绕丝杠主体的中心纵轴线伸展,其中,丝杠主体在被环形元件围框(umrahmten)的部分区域中具有伸出部,该伸出部构造成,使得伸出部的绕丝杠主体的中心纵轴线伸展的至少一个外表面具有与丝杠主体的中心纵轴线的最小距离,该最小距离大于焊缝与丝杠主体的中心纵轴线的平均距离。如下面将更详细地说明,借助于这种伸出部的构造可靠地防止了环形元件的不希望的靠焊(anschwei

ß

en)。

[0013]

作为前面描述的实施方式的替换方案,焊缝可以径向地相对于丝杠主体的中心纵轴线具有一平均宽度,其中,环形元件在支撑板和丝杠主体之间夹紧,使得在丝杠主体的被环形元件框围的部分区域和环形元件之间存在气隙,该气隙径向地相对于丝杠主体的中心纵轴线具有一平均间隙宽度,该平均间隙宽度的大小等于焊缝的平均宽度的四分之一。借助于在丝杠主体的被环形元件框围的部分区域和环形元件之间的这种气隙的确保,也可以可靠地防止环形元件的不希望的靠焊。

[0014]

前面描述的优点在具有这种受支撑丝杠和带丝杠螺母螺纹的丝杠螺母的装置中也得到确保,丝杠主体的丝杠主体螺纹啮合到丝杠螺母螺纹中,其中,丝杠主体借助于支撑板抗相对转动地被保持住,使得受支撑丝杠借助于被置入旋转中的丝杠螺母能够沿一调整轴线进行调整,丝杠主体的中心纵轴线位于该调整轴线上。所述装置可以例如是能布置或被布置在车辆车轮上的车轮制动装置或者是能前置于或被前置于液压制动系统主制动缸

的电子机械的制动力放大器。因此本发明可以在多方面使用。但要明确指出的是,这里提到的针对配备有受支撑丝杠的装置的例子并非是最终解释。

[0015]

此外一种用于一用于配备有丝杠螺母的装置的受支撑丝杠的相应制造方法的实施也实现上面已经说明的优点。要明确指出的是,该制造方法可根据受支撑丝杠和/或配备有受支撑丝杠的装置的上面说明的实施方式进行改进。

附图说明

[0016]

本发明的其它特征和优点下面参照附图来说明。其中:图1a和1b示出了传统的丝杠的示意性总示图和部分示图;图2a和2b示出了受支撑丝杠的第一实施方式的示意性总示图和部分示图;图3a和3b示出了受支撑丝杠的第二实施方式的示意性总示图和部分示图;图4示出了受支撑丝杠的第三实施方式的示意性部分示图;图5示出了受支撑丝杠的第四实施方式的示意性部分示图;图6示出了受支撑丝杠的第五实施方式的示意性部分示图;图7示出了用于说明用于一用于配备有丝杠螺母的装置的受支撑丝杠的制造方法的第一实施方式的流程图;以及图8示出了借助于该制造方法的第二实施方式制造的受支撑丝杠的示意性部分示图。

具体实施方式

[0017]

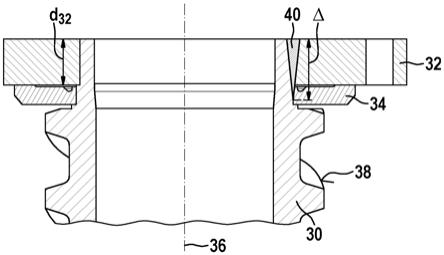

图2a和2b示出了受支撑丝杠的第一实施方式的示意性总示图和部分示图。

[0018]

在图2a和2b中示意性示出的受支撑丝杠包括丝杠主体30、支撑板32和环形元件34。由(至少)部件30至34形成的受支撑丝杠可以由此也被称作受支撑丝杠构件。

[0019]

由(至少)部件30至34形成的受支撑丝杠构造成与(未示出的)丝杠螺母配合作用。受支撑丝杠为此可装配在配备有丝杠螺母的装置中和/或上。沿其中心纵轴线36延伸的丝杠主体30具有丝杠主体螺纹38(作为外螺纹),其“螺旋形地”绕丝杠主体30的中心纵轴线36伸展并且丝杠螺母的丝杠螺母螺纹可以啮合到该丝杠主体螺纹中。

[0020]

支撑板32可以理解为一部件,在将受支撑丝杠布置在配备有丝杠螺母的装置中之后,借助于该部件将丝杠主体30抗相对转动地保持住。受支撑丝杠因此在(借助于电性马达的运行所引起的)丝杠螺母沿调整轴线旋转的情况下进行调整,丝杠主体30的中心纵轴线36位于该调整轴线上。支撑板32因此也可以被称作抗旋转板(anti rotation plate, arp)。尽管使用术语“板”用于支撑板32,但支撑板32并不一定要理解为平坦的元件。支撑板32也可以例如具有弯曲的形状,尤其是曲柄形状。可选地,至少一个引导套筒也可以可紧固/被紧固在支撑板32上,所述引导套筒分别沿其配属的引导锚栓被引导。

[0021]

支撑板32被焊牢在丝杠主体30上,使得(至少)在丝杠主体30和支撑板32之间构造的焊缝40绕丝杠主体30的中心纵轴线36伸展。焊缝40的一个个节段以一平均扩展尺寸平行于丝杠主体30的中心纵轴线36延伸,该平均扩展尺寸此外被称作焊缝40的挤入深度。焊缝40的挤入深度确定了支撑板32在丝杠主体30上的靠接宽度δ。优选地,支撑板32的焊牢借助于激光射束或者说通过激光焊接工艺进行。

[0022]

环形元件34框围丝杠主体30的中心纵轴线36的部分区段。环形元件34因此环形地

绕丝杠主体30的中心纵轴线36伸展。当然环形元件34并不一定要理解为具有“纯环形形状”的部件。环形元件34在该环形元件34的至少第一接触表面42上接触支撑板32并且在该环形元件34的至少第二接触表面44上接触丝杠主体30,使得环形元件34在支撑板32和丝杠主体30之间夹紧。

[0023]

在支撑板32和丝杠主体30之间夹紧的环形元件34引起焊缝40附近的高负载区域的机械增强。针对丝杠主体30可以因此选择具有针对用于大批量地制造丝杠主体30的轧制工艺所足够的可成型性材料,其中,尽管如此该环形元件34仍然确保了受支撑丝杠的希望的运行强度。针对支撑板32也可以毫无问题地弃用高强度材料的使用,因为环形元件34保证了与焊缝40相邻的高负载区域的足够的机械增强。因此作为支撑板32也可以使用廉价的冲压弯曲件。此外借助于环形元件34引起的、与焊缝40相邻的高负载区域的机械增强能够实现支撑板32的平行于丝杠主体30的中心纵轴线36的厚度d

32

的减小。支撑板32的厚度d

32

的减小使得遵守支撑板的额定几何尺寸变得容易且由此能够实现将支撑板32可靠地制造成精密件。

[0024]

如在图2b中示意性示出,支撑板32的平行于丝杠主体30的中心纵轴线36的厚度d

32

甚至可以小于为了将支撑板32焊接在丝杠主体30上的、焊缝40的挤入深度。借助于环形元件34即便在该情况下也可以可靠地防止丝杠主体螺纹38被焊珠污染。此外,环形元件34可以在将支撑板32焊接在丝杠主体30上时被一起焊接,从而使焊缝40必要时延伸到环形元件34中。支撑板32在丝杠主体30上的靠接宽度δ可以因此大于支撑板32的宽度d

32

,由此额外地提高了受支撑丝杠的强度。

[0025]

在图2a和2b的示例中,在支撑板32和丝杠主体30之间夹紧的环形元件34的第一接触表面42和第二接触表面44垂直于丝杠主体30的中心纵轴线36取向。因此,环形元件44的第一接触表面42接触支撑板32的第一配合接触表面46,该第一配合接触表面同样垂直于丝杠主体30的中心纵轴线36取向。相应地,环形元件34的第二接触表面44接触一垂直于丝杠主体30的中心纵轴线36取向的、丝杠主体30的第二配合接触表面48。如果焊缝40延伸到环形元件34中,那么环形元件34的第二接触表面44(以及相应地第二配合接触表面48)也是环形元件34和丝杠主体30之间的材料接合/焊缝连接的界面。必要时焊缝40可以足够用于将环形元件34保持在丝杠主体30上,从而可以弃用环形元件34和丝杠主体30的“触碰的外表面”作为接触表面和配合接触表面44和48。在图2a和2b的实施方式中环形元件34在其朝支撑板32取向的侧面上具有至少一个卸载槽50。环形元件34由此可以被预加应力地在支撑板32和丝杠主体30之间压牢,其中,以这种方式引起的在支撑板32上的材料超出(material

ü

berstand)可以被带入到材料接收凹陷部50中。此外,环形元件34在其朝支撑板32取向的侧面上还具有至少一个卸载槽52,借助于该至少一个卸载槽可以可靠地防止环形元件34中的裂纹。

[0026]

图3a和3b示出了受支撑丝杠的第二实施方式的示意性总示图和部分示图。

[0027]

在图3a和3b中示意性示出的由(至少)部件30至34形成的受支撑丝杠与前面描述的实施方式的区别特别在于其环形元件34的第一接触表面42,该第一接触表面接触支撑板32的第一配合接触表面46,并且该第一接触表面以相对于丝杠主体30的中心纵轴线36在15

°

和75

°

之间的第一倾斜角/第一斜度α取向。由此可以经由在支撑板32和环形元件34之间存在的以第一倾斜角α的半径表面接触(radius-fl

ä

chenkontakt)进行从支撑板32到环形

元件中的力导入。环形元件34的第一接触表面42可以尤其是以相对于丝杠主体30的中心纵轴线36在25

°

至65

°

之间的第一倾斜角α、特别是在35

°

和55

°

之间或在50

°

和70

°

(参见图6)之间的第一倾斜角α取向。可选地环形元件34的第一接触表面42也可以是倒圆的/凸出的。相应地,支撑板32的第一配合接触表面46也可以以相对于丝杠主体30的中心纵轴线36在25

°

至65

°

之间的第一倾斜角α、特别是在35

°

和55

°

之间或在50

°

和70

°

之间的第一倾斜角α或者倒圆地/凹入地取向。

[0028]

在图3a和3b的示例中,环形元件34的第一接触表面42和支撑板32的第一配合接触表面46示例性地以相对于丝杠主体的中心纵轴线36的45

°

的第一倾斜角/第一斜度α倾斜。如在图3b中可见,支撑板32可以在环形元件34的这种环形设计的情况下特别有效地支撑在环形元件34上,其中,弯曲负载被转换成压力负载并且沿着图3b中示出的载荷路径54(针对轴向载荷)被导入到丝杠主体30中。这造成了受支撑丝杠的强度提高,该强度提高例如能够实现靠接宽度δ的最小化或者说焊缝40的挤入深度的最小化。

[0029]

为了额外地提高受支撑丝杠的牢固性或者说造成相对于几何尺寸偏差不敏感,可以给环形元件34轴向地预加应力。这可以例如借助于支撑板32和丝杠主体30之间的压力连接或压配合来造成。

[0030]

关于图3a和3b的受支撑丝杠的其他特性可以参照前面描述的实施方式。

[0031]

图4示出了受支撑丝杠的第三实施方式的示意性部分示图。

[0032]

图4的受支撑丝杠也具有(至少)部件30至34,其中,支撑板32在形成焊缝40的情况下被焊牢在丝杠主体30上。如在图4中可见,焊缝40绕丝杠主体30的中心纵轴线36以与丝杠主体30的中心纵轴线36的一平均距离d

m

伸展。焊缝40与丝杠主体30的中心纵轴线36的该平均距离d

m

也可以被称作焊缝40的平均半径。

[0033]

作为有利的改进,丝杠主体30在其被环形元件34框围的部分区域上具有伸出部/凸起56。伸出部56可以例如被理解为在环形地绕丝杠主体30的中心纵轴线36伸展的、丝杠主体30的被环形元件34框围的部分区域的外侧面上伸出的梯台或伸出的拱顶。伸出部56构造成,该伸出部56的至少一个绕丝杠主体30的中心纵轴线36伸展的外表面58具有与丝杠主体30的中心纵轴线36的最小距离s

min

,该最小距离大于焊缝40与丝杠主体30的中心纵轴线36的平均距离d

m

。

[0034]

借助于伸出部56可以在该情况下可靠地防止环形元件34的靠焊。即使当为了将支撑板32靠焊在丝杠主体30上所使用的激光射束的挤入深度严重波动且因此焊缝40的挤入深度大于支撑板32平行于丝杠主体30的中心纵轴线36的厚度d

32

时,也仍在设计上防止了环形元件34的焊牢。也可以这样改写,借助于伸出部56可保证环形元件34和丝杠主体30之间的足够错位。

[0035]

关于图4的受支撑丝杠的其他特征参照前面描述的实施方式。

[0036]

图5示出了受支撑丝杠的第四实施方式的示意性部分示图。

[0037]

图5中示意性示出的受支撑丝杠也包括(至少)部件30至34,其中,焊缝40构造在支撑板42和丝杠主体30之间。焊缝40径向地相对于丝杠主体30的中心纵轴线36具有平均宽度b1。

[0038]

在图5的受支撑丝杠中,环形元件34在支撑板32和丝杠主体30之间夹紧,使得在丝杠主体30的被环形元件34框围的部分区域和环形元件34之间存在一气隙60。该气隙60径向

地相对于丝杠主体30的中心纵轴线36具有一平均间隙宽度b2,该平均间隙宽度的大小等于焊缝40的平均宽度b1的四分之一。气隙60的平均气隙宽度b2可以例如至少等于焊缝60的平均宽度b1的三分之一,优选至少等于焊缝60的平均宽度b1的一半,特别是至少等于焊缝60的平均宽度b1的四分之三。这样构造的气隙60足以在几何尺寸上防止环形元件34焊接在丝杠主体30上。

[0039]

关于图5的受支撑丝杠的其他特性参照前面描述的实施方式。

[0040]

图6示出了受支撑丝杠的第五实施方式的示意性部分示图。

[0041]

在图6中示意性示出的受支撑丝杠中,环形元件34的接触丝杠主体30的第二配合接触表面48的第二接触表面44以相对于一垂直于丝杠主体30的中心纵轴线36伸展的参考轴线在15

°

和75

°

之间的第二倾斜角/第二斜度β取向。由此可以经由在环形元件34和丝杠主体30之间存在的以第二倾斜角β的半径表面接触进行从环形元件34到在丝杠主体30中的力导入。环形元件34的第二接触表面44可以尤其是以相对于参考轴线在30

°

至70

°

之间的第二倾斜角β、特别是在40

°

和60

°

之间的第二倾斜角β取向。可选地,环形元件34的第二接触表面44也可以是倒圆的/凸出的。相应地,丝杠主体30的第二配合接触表面48也可以以相对于参考轴线在15

°

和75

°

之间的第二倾斜角β、例如在30

°

至70

°

之间的第二倾斜角β,特别是在40

°

和60

°

之间的第二倾斜角β或者倒圆地/凹入地取向。在图6的示例中,环形元件34的第二接触表面44和丝杠主体30的第二配合接触表面48以相对于参考轴线的52.5

°

的第二倾斜角β倾斜。

[0042]

附加于在环形元件34和丝杠主体30之间存在的以第二倾斜角β的半径表面接触,也可以在支撑板32和环形元件34之间存在一以相对于参考轴线在15

°

和75

°

之间的第一倾斜角α的另一半径表面接触。这些半径表面接触造成公差补偿。

[0043]

在图6的实施方式中,第一接触表面42和第一配合接触表面46以相对于参考轴线的60

°

的第一倾斜角α比较陡峭地构造。图6的环形元件34的该设计因此可以被改写为圆锥环设计。这里描述的相对于参考轴线等于60

°

的第一倾斜角α和相对于参考轴线等于52.5

°

的第二倾斜角β的角度组合是特别有利的,因为倾斜角α和β防止了部件30至34的相对运动且由此抑制了通过“摩擦”产生的噪音。

[0044]

作为图6中所示的气隙60的替换方案,上面描述的伸出部也可以构造在这里说明的受支撑丝杠的丝杠主体30上。还要再次提醒的是,不仅气隙60而且伸出部可以在将支撑板32焊接在丝杠主体30上期间可靠地防止环形元件34的不希望的靠焊。

[0045]

所有上面描述的受支撑丝杠可以被使用在一装置中,该装置例如可以是可布置或被布置在车辆车轮上的车轮制动装置或者是可前置于或被前置于液压制动系统的主制动缸的电子机械的制动力放大器。但这里提到的针对该装置的例子并非是最终解释。

[0046]

图7示出了用于说明用于受支撑丝杠的制造方法的一种实施方式的流程图,该受支撑丝杠用于一配备有丝杠螺母的装置。

[0047]

借助于继续描述的制造方法可以例如制造上面说明的受支撑丝杠。但该制造方法的可实施性不限于制造所述受支撑丝杠。

[0048]

在该制造方法的方法步骤s1中,将后来受支撑的丝杠的沿其中心纵轴线延伸的丝杠主体焊牢在支撑板上,使得在丝杠主体和支撑板之间形成一绕丝杠主体的中心纵轴线伸展的焊缝。该方法步骤s1优选借助于激光焊接来实施。

[0049]

与方法步骤s1一起也实施方法步骤s2,将一框围丝杠主体的中心纵轴线的部分区段的环形元件在支撑板和丝杠主体之间夹紧,该环形元件在该环形元件的至少第一接触表面上接触支撑板并且在该环形元件的至少第二接触表面上接触丝杠主体。优选借助于激光焊接造成环形元件的张紧/受力,由此额外地提高了所制造的受支撑丝杠的牢固性。

[0050]

为了额外地提高所制造的受支撑丝杠的牢固性,可以给环形元件34轴向地预加应力。该轴向的预应力可以例如借助于支撑板和丝杠主体之间的压力连接/压配合来造成。

[0051]

图8示出了借助于所述制造方法的第二实施方式所制造的受支撑丝杠的示意性部分示图。

[0052]

在借助于图8所示的所述制造方法的实施方式中也实施前面描述的方法步骤,其中,在激光焊接之后允许将为了激光焊接所使用的且接下来凝固的熔化物“收缩”。凝固的熔化物的“收缩”有助于进一步提高所制造的受支撑丝杠的牢固性。尤其是凝固的熔化物的“收缩”诱发在接触表面42和44(或者说配合接触表面46和48)上的表面压力,从而部件30至34“紧密地”彼此贴靠。

[0053]

允许凝固的熔化物的“收缩”的方式为,环形元件34的第一/第二接触表面42和44以相对于丝杠主体30的中心纵轴线36的15

°

至75

°

的第一/第二倾斜角α和β取向。选择环形元件34的第一接触表面42和支撑板32之间希望的接触点p,其中,针对接触点p,可定义一接触点高度h

p

作为接触点p至支撑板32的远离环形元件34指向的侧面的距离,以及定义一与丝杠主体30的中心纵轴线36的被称为接触点半径r

p

的距离。支撑板32的后来接触丝杠主体30的接触区域32a被构造成分隔缝,其中,针对该分隔缝可定义一相对于支撑板32的远离环形元件34指向的侧面的分隔缝高度h

s

以及一与丝杠主体30的中心纵轴线36的被称为分隔缝半径r

s

的距离。凝固的熔化物的“收缩”可以可靠地用于提高牢固性,如果接触点高度h

p

位于分隔缝高度h

s

的50%至150%之间的范围中并且接触点半径r

p

位于分隔缝半径r

s

的100%至200%之间的范围中。箭头62示出了激光焊接之后的材料收缩方向,而借助于箭头64示出了以这种方式诱导的表面压力。此外有利的是,靠接宽度δ具有分隔缝高度h

s

的至少30%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1