充气双筒式减振器及其保养方法与流程

1.本发明涉及减振器领域,尤其涉及一种充气双筒式减振器及其保养方法。

背景技术:

2.减振器作为汽车底盘悬挂系统的重要组成部件之一,很大程度上决定了汽车的乘坐舒适性。充气双筒式减振器是广泛应用在汽车上的一种减振器。

3.充气双筒式减振器由贮液筒、工作缸、活塞、底阀,导向器,油封等组成。在减振器制造过程中,需要向减振器缸体内部充入气体,传统方式有两种,一种是在密封圈装配位置插针充气,此方法伤油封,充气时易带入铁屑、杂质等造成减振器漏油、漏气、异响,会影响减振器的工作性能和使用寿命;另一种方式是设置专用的充气铆钉,对充气铆钉精度要求很高,同样存在较大的漏气风险。

4.此外,试验中发现,充气双筒式减振器在长时间使用后,油液中会带入杂质,导致工作时产生异响,甚至会对避震性能造成影响,且含有杂质的油液长期工作,还可能造成减振器油封失效、减振器内部零件磨损等问题。现有的充气双筒式减振器的结构决定了其无法更换油液,只能通过更换新的减振器解决问题。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种充气双筒式减振器。本发明通过在贮液筒上设置连接件,并在连接件上安装上特定的充气和减振器油更换组合件,使得充气过程中不损伤密封结构,且没有使用充气铆钉,密封性好,可靠性高,使得减振器漏气风险低,使用寿命长,同时充气方便,结构简单易加工;此外,本发明的充气双筒式减振器可以更换减振器油液,使减振器油液保持清洁,避免因油液中存在杂质造成负面影响。对应的,本发明同时提供了充气双筒式减振器的保养方法,通过对充气双筒式减振器进行合理保养,避免减振器出现异响和避震性能下降的问题,同时延长减振器的使用寿命。

6.对于充气双筒式减振器,本发明提供如下技术方案:

7.充气双筒式减振器,包括贮液筒和工作缸;所述贮液筒上设有连接件,所述连接件上安装有充气和减振器油更换组合件;所述充气和减振器油更换组合件包括外管和外管封盖,所述外管和所述连接件连接并密封;所述外管封盖和所述外管可拆连接并密封;所述外管封盖上设有充气孔;所述外管封盖内侧设有弹性密封组件,所述弹性密封组件包括柔性密封垫、弹簧片和内螺栓;所述外管封盖内侧设有用于安装弹性密封组件的第一螺纹孔,所述柔性密封垫和弹簧片设有供内螺栓穿过的孔,所述内螺栓依序穿过弹簧片、柔性密封垫上的孔与第一螺纹孔螺接将弹簧片和柔性密封垫压紧固定;所述充气孔的出口被所述柔性密封垫覆盖形成密封,充气时,充气孔内的气压上升使弹簧片发生弹性变形,气体进入到贮液筒和工作缸之间的腔体内,充气完成后,弹簧片复位,柔性密封垫对充气孔恢复密封。

8.与现有技术相比,本发明在贮液筒上设置连接件,并在连接件上安装特定的充气和减振器油更换组合件,充气时,充气通道中的高压气体使弹簧片发生弹性变形,充气孔中

的气体进入到贮液筒和工作缸之间的腔体中,充气完成后,弹簧片复位,柔性密封垫对充气孔形成密封,密封性好,且充气过程不会损坏密封结构也没有使用充气铆钉,可靠性高,使得减振器漏气风险低,使用寿命长,同时,具有结构简单易加工的特点,有利于在产业上推广;此外,外管封盖可拆,从而可以拆下外管封盖将旧的减振器油液倒出,再装入新的减振器油液,使油液保持清洁,避免因油液中存在杂质造成负面影响。

9.作为优化,前述的充气双筒式减振器中,所述充气孔的进口处加工有内螺纹形成第二螺纹孔,第二螺纹孔中安装有外螺栓,外螺栓的头部与外管封盖之间设有密封圈,形成密封。由此,充气孔的进口处也具有密封,进一步降低漏气风险,提高减振器的可靠性;且上述结构易于加工,有利于在产业上实施。

10.作为优化,前述的充气双筒式减振器中,所述第二螺纹孔为沉孔结构。采用此结构,使得螺栓头埋入外管封盖内部,更加的美观且不会导致外部尺寸的增加。

11.作为优化,前述的充气双筒式减振器中,所述外管的内端设有密封压环,对应的,所述连接件上设有环形凹槽,所述环形凹槽中设有密封圈,所述环形压环与环形凹槽配合并将密封圈压紧实现密封。采用此结构,环形压环与环形凹槽配合来压紧密封圈,使得密封效果进一步提高。

12.作为优化,前述的充气双筒式减振器中,所述外管封盖与外管通过螺纹连接,并采用密封圈密封。采用此结构,易于加工和装配,且当弹性密封组件损坏时,方便更换。

13.作为优化,前述的充气双筒式减振器中,所述外管的外周面加工有外螺纹,对应的,所述连接件的内周面加工有相适配的内螺纹,所述外管和所述连接件通过螺纹连接。外管和连接件采用螺纹连接,易于加工和装配。

14.作为优化,前述的充气双筒式减振器中,所述外管封盖的外端面上设有一组用于安装工装的连接孔。采用此结构,使得外管封盖拆卸较为方便。

15.对于保养方法,本发明提供如下技术方案:

16.充气双筒式减振器的保养方法,该保养方法适用于本发明的充气双筒式减振器;所述保养方法包括油液更换项目。

17.进一步,所述油液更换项目定期或定里程进行一次。

18.进一步,所述油液更换项目的保养过程如下:拆下外管封盖,将旧的减振器油液倒出,再加入新的减振器油液,然后将外管封盖重新安装到外管上,完成减振器油液的更换;油液更换完成后,再重新充气。

19.本发明充气双筒式减振器的保养方法适用于对前述本发明的充气双筒式减振器,包括减振器油液更换项目,通过及时更换减振器油液,使油液保持清洁,与现有技术相比,可以避免因油液中存在杂质导致出现异响和避震性能下降的问题,并避免因存在杂质的油液长期工作造成油封失效、零件磨损等问题。

附图说明

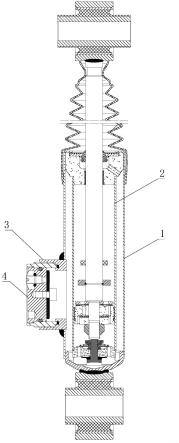

20.图1是本发明的充气双筒式减振器的截面图;

21.图2是本发明中充气和减振器油更换组合件的截面图;

22.附图中的标记为:

23.1-贮液筒;2-工作缸;3-连接件;4-充气和减振器油更换组合件,41-外管、411-密

封压环,42-外管封盖、421-充气孔、422-外螺栓、423-连接孔,43-弹性密封组件、431-柔性密封垫、432-弹簧片、433-内螺栓。

具体实施方式

24.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。以下实施例中,未详细说明的均为本领域常规技术手段或技术常识。

25.实施例(参见图1-2):

26.充气双筒式减振器,包括贮液筒1和工作缸2;所述贮液筒1上设有连接件3,所述连接件3上安装有充气和减振器油更换组合件4;所述充气和减振器油更换组合件4包括外管41和外管封盖42,所述外管41和所述连接件3连接并密封;所述外管封盖42和所述外管41可拆连接并密封;所述外管封盖42上设有充气孔421;所述外管封盖42内侧设有弹性密封组件43,所述弹性密封组件43包括柔性密封垫431、弹簧片432和内螺栓433;所述外管封盖42内侧设有用于安装弹性密封组件43的第一螺纹孔,所述柔性密封垫431和弹簧片432设有供内螺栓433穿过的孔,所述内螺栓433依序穿过弹簧片432、柔性密封垫431上的孔与第一螺纹孔螺接将弹簧片432和柔性密封垫431压紧固定;所述充气孔421的出口被所述柔性密封垫431覆盖形成密封,充气时,充气孔421内的气压上升使弹簧片432发生弹性变形,气体进入到贮液筒1和工作缸2之间的腔体内,充气完成后,弹簧片432复位,柔性密封垫431对充气孔421恢复密封。

27.需要更换油液时,拆下外管封盖42,将旧油液倒出,再装上新的油液,然后重新充气即可。充气时,充气孔421内的气压上升,弹簧片432发生弹性变形,柔性密封垫431随弹簧片432向内翻,气体进入到贮液筒1和工作缸2之间的腔体内,充气完成后,弹簧片432复位,柔性密封垫431对充气孔421恢复密封。

28.本实施例中,所述充气孔421的进口处加工有内螺纹形成第二螺纹孔,第二螺纹孔中安装有外螺栓422,外螺栓422的头部与外管封盖42之间设有密封圈,形成密封。

29.本实施例中,所述第二螺纹孔为沉孔结构。

30.本实施例中,所述外管41的内端设有密封压环411,对应的,所述连接件3上设有环形凹槽,所述环形凹槽中设有密封圈,所述环形压环与环形凹槽配合并将密封圈压紧实现密封。

31.本实施例中,所述外管封盖42与外管41通过螺纹连接,并采用密封圈密封。

32.本实施例中,所述外管41的外周面加工有外螺纹,对应的,所述连接件3的内周面加工有相适配的内螺纹,所述外管41和所述连接件3通过螺纹连接。

33.本实施例中,所述外管封盖42的外端面上设有一组用于安装工装的连接孔423。需要拆装外管封盖42时,将专用工装上销柱插入连接孔423,然后使用扳手(专用工装上具有与扳手配合的结构)即可将外管封盖42拆下或装上。通过设置连接孔423使得外管封盖42拆装较为方便,且连接孔易于加工,有利于控制成本。

34.在上述实施例中,对充气双筒式减振器进行保养的方法如下:所述保养方法包括油液更换项目;所述油液更换项目定期或定里程进行一次;所述油液更换项目的保养过程如下:拆下外管封盖42,将旧的减振器油液倒出,再加入新的减振器油液,然后将外管封盖42重新安装到外管41上,完成减振器油液的更换;油液更换完成后,再重新充气。

35.当然,本技术的保养方法是指导性的,用户也可以根据实际情况提前或延迟更换油液。

36.上述对本技术中涉及的发明的一般性描述和对其具体实施方式的描述不应理解为是对该发明技术方案构成的限制。本领域所属技术人员根据本技术的公开,可以在不违背所涉及的发明构成要素的前提下,对上述一般性描述或/和具体实施方式(包括实施例)中的公开技术特征进行增加、减少或组合,形成属于本技术保护范围之内的其它的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1