用于气缸的管中管润滑的制作方法

背景技术:

1、气缸组件已广泛应用于整个工业领域。一个使用示例是在用于使板材金属部件成型的压力或缓冲组件中。这种压力或缓冲组件的示例在美国专利第2,815,254号、第4,005,763号、第4,257,254号、第4,342,448号和第11,110,506号中公开,这些文件通过引用全部并入本文。

2、在压力或缓冲组件的运行期间,对部件中的一个或多个进行润滑以提高压力或缓冲组件的使用寿命和可靠性。例如,氮气歧管系统设计有使活塞动态地循环的气缸组件。活塞具有在金属套筒中轴向地滑动的高压密封件。历史证明,高压密封件上必须有油,以允许数百万次循环而不出现高压密封件故障。

3、当氮气歧管系统安装在压力或缓冲组件的下部部段上时,气缸组件中存在的任何油将聚集在活塞和套筒下方的气缸组件中的最低点处。随着活塞朝向气缸的缸套筒的顶部移动,活塞迫使氮气围绕油和缸套筒。氮气流产生湍流,并且使油与氮气一起移动,以润滑缸套筒。用于下部安装的氮气歧管的这种设置允许活塞循环数百万次冲程而不会性能劣化。

4、相反,当氮气歧管系统安装在压力机的移动柱塞上时,这种设置使缸杆倒置,并且油不会聚集在缸套筒的底部部分处。这种歧管设置被视为上部安装歧管设置。在这种布置中,带有高压密封件的活塞在缸套筒的内表面上轴向地滑动,内表面几乎不具有油。高压密封件的这种干燥循环通常将引起氮气的早期故障或泄漏。

5、一些用于上歧管设置的现有技术润滑系统将油储存部定位在歧管上,在缸组件中的缸的底部端部上方或下方的位置,以将油供给到缸的底部部分中。这种布置导致歧管布置的高度增加,以容纳油储存部。此外,这种润滑布置可能需要附加的气体通路来控制缸组件和润滑布置中的压差。在某些布置中,需要与缸间隔开的分离的泵系统,以将油泵回到油储存部。

6、除了正确地润滑上部安装歧管设置的问题之外,在上部安装歧管设置的最终安装之后的弹簧组件中的油位置也可能是不期望的。在模具制造工艺期间,气缸组件通常在多个方向上旋转,并且气缸中的内部的油的位置不能控制。因此,气缸组件的最终安装后的油位置可能导致预插设的油中的至少一些油位于气缸组件中的不希望位置,因此不利地影响气缸组件的运行和/或寿命(例如,油位于气体通路中导致气体通路的部分或全部堵塞、缸套筒用油过多填充、油很少或没有油位于缸套筒中)。例如,通常比油通路小的气体通路可能被油部分或全部地堵塞,并且导致缸组件的超压,这会导致气缸组件损坏或故障,和/或在气缸组件运行期间对其他歧管部件造成损坏。此外,如果在运行期间位于缸套筒中的油不足,则密封件会在气缸组件运行期间迅速故障。

7、此外,传统的歧管设计需要一系列圆柱形钻孔开口,这些钻孔开口产生小的相交区域。这些相交区域虽然对于加压气体的流动足够大,但对流体的流动却可能有很大的限制。随着气缸的运行速度增加,情况尤其如此。因此,在气缸的运行期间,油可能不能及时流到气缸需要润滑的区域或受到限制。

8、鉴于气缸系统的现有技术的当前状态,有必要改进气缸系统的润滑布置。

技术实现思路

1、本公开提供了一种新型并且改进的方法和设备,用于可用于压力或缓冲组件的歧管中的缸组件的润滑部件。然而,可以理解,用于润滑缸组件的部件的新型并且改进的方法和设备可以用于包括气体弹簧和/或气缸组件的其他布置中。

2、本公开涉及一种用于倒置或上部安装歧管设置的改进的润滑系统,其中雾化的非固体润滑剂和气体的混合物用于润滑缸组件。可以看出,标准的气体歧管(下部气体歧管)设置也可与改进的润滑系统一起使用。非固体润滑剂的雾化会润滑缸组件的缸中的高压动态密封件,以允许缸组件的增加的循环次数(例如数百万次等),而没有性能劣化。根据本公开的歧管可用于冲压压力中以制造汽车工业、制造业、医疗领域等中的零件。

3、在压力或缓冲组件运行期间,压力或缓冲组件在打开位置和关闭位置之间移动。在这种运行期间,一个或多个缸组件上的活塞在缸组件中的每一个缸组件的缸套筒中轴向地移动,从而在缸套筒中的每一个缸套筒内为流体产生可变的加压容积。缸套筒中的每个缸套筒的直径、长度和材料没有限制。每个缸套筒的横截面形状或直径以及内部腔室的长度没有限制。活塞的尺寸、形状、长度和材料没有限制,但活塞构造成在一个或多个缸套筒的内部腔室内移动。每个活塞可以可选地包括活塞引导件,用于以引导活塞在缸套筒的内部腔室中的运动。活塞引导件(当使用时)的尺寸、形状、构造和材料没有限制。活塞中的每个活塞一般地包括密封布置(例如,弹性密封环、挡板等),用以在活塞在缸套筒的内部腔室内移动期间阻止或防止流体从缸套筒的内部腔室的前端和/或内部腔室的其他或附加区域逸出。活塞中的每个活塞的前端一般地包括活塞杆,该活塞杆从缸套筒的前端向外延伸。缸组件中的每个缸组件可以可选地包括其他部件(例如垫圈、衬套、传感器等)。活塞在缸套筒中的每个缸套筒的内部腔室的缩回位置和伸出位置之间移动的每分钟冲程次数没有限制。在一种非限制性布置中,活塞移动1-100冲程/分钟(以及介于两者之间的所有数值和范围)。流入和流出缸套筒的流体包括气体和润滑剂。流入和流出缸套筒的流体中的部分或全部的润滑剂是雾化润滑剂。气体可以是氮气;然而,可以使用其他或附加气体。该润滑剂是一种非固体润滑剂,在温度至少低至0℃时呈液体形式。在一种非限制性布置中,非固体润滑剂的粘度在40℃时不超过80cst(厘斯),在100℃时不超过25cst(基于astmd445)。一个非限制性的示例,非固体润滑剂是2t油(2t oil);然而,也可以使用其他或附加的非固体润滑剂。

4、随着一个或多个缸组件移动到伸出活塞位置,缸套筒中的每个缸套筒内的可变加压容积增加,并且流体的流动从流体储存部移动到缸套筒中的每个缸套筒中。进入缸套筒的流体包括雾化的润滑剂颗粒,在流体中,在这种流体进入缸套筒的内部腔室之前发生润滑剂的雾化的至少一部分或全部,以及雾化润滑剂与流体中气体的结合。雾化的润滑剂颗粒部分或全部地涂覆缸套筒的内部腔室的内表面,从而在该表面上提供润滑涂层。这种润滑涂层可用于冷却和/或润滑活塞和缸组件的一个或多个部件(例如密封件、活塞引导件等)。润滑涂层还可以可选地用于促进活塞的一部分与缸套筒的内部腔室的内表面之间形成气体密封。

5、随着一个或多个缸组件移动到缩回活塞位置,缸套筒中的每个缸套筒内的可变加压容积减小,并且流体的流动从缸套筒移动到流体储存部中。来自活塞和缸组件的流体流动可包括热量,在流体在流体储存部中时该热量可散发;然而,这不是必须的。在一种非限制性布置中,压力或缓冲组件的一部分构造成推动抵靠活塞以在该活塞已经移动到伸出活塞位置后使该活塞移动到缩回活塞位置;然而,这不是必须的。这种布置在本领域众所周知,并且在此不再赘述。可以理解,可以使用其他布置以将气缸组件的一个或多个活塞移动到缩回活塞位置。

6、随着活塞从缩回活塞位置移动到伸出活塞位置,从流体储存部到一个或多个缸套筒的流体的流动至少部分或全部地由流体储存部与一个或多个缸套筒中的膨胀容积之间的压差引起。这个压差引起流体储存部中的流体的至少一部分流入到一个或多个缸套筒的内部腔室中,从而引起流体中的非固体润滑剂沉积在内部腔室的内壁的一个或多个部分上。随着流体流入和/或流出流体储存部,尚未在流体储存部中雾化的非固体润滑剂的至少一部分被由流入和流出流体储存部的流体引起的湍流和/或压差来雾化。在一种非限制性布置中,流入到缸套筒的内部腔室中的流体中的非固体润滑剂的大部分,可以不是全部,(例如,51%-100%及其之间的所有数值和范围)在流入到一个或多个气缸组件的缸套筒中之前雾化并且与气体混合。换言之,在雾化的非固体润滑剂流入到一个或多个缸套筒之前,非固体润滑剂的大部分,可以不是全部,在远离一个或多个缸套筒的位置雾化。

7、在本公开的一个非限制性方面,提供了一种歧管系统,该歧管系统包括一个或多个缸组件和润滑布置,其克服包括缸组件的现有技术歧管系统的缺陷和限制中的若干项。根据本公开的包括缸组件和润滑布置的歧管可以比现有技术的歧管组件更短或更紧凑,并且因此更好地解决在不同制造设施处组装歧管的空间和尺寸问题。根据本公开内容的包括缸组件和润滑布置的歧管不需要单独的机械泵来确保在缸组件运行期间润滑剂进入和离开缸组件的适当流动和量,从而简化包括缸组件和润滑布置的歧管的设计,和/或减少在缸组件和润滑布置的使用期间可能故障的零件的数量。根据本公开内容的包括缸组件和润滑布置的歧管不需要与包括润滑剂的通路分离的气体通路,其用在先前的系统中以控制缸组件和包括润滑剂的流体储存部中的压力差。取消这种附加的气体通路简化了歧管构造,并且减少这些气体通路的堵塞的情况。

8、在本公开的另一个非限制性方面,包含流体的流体储存部一般在歧管壳体中,并且与缸组件流体连通。流体储存部定位成远离一个或多个气缸组件的缸组件的内部腔室。可以看出,流体储存部可以定位成远离歧管壳体。

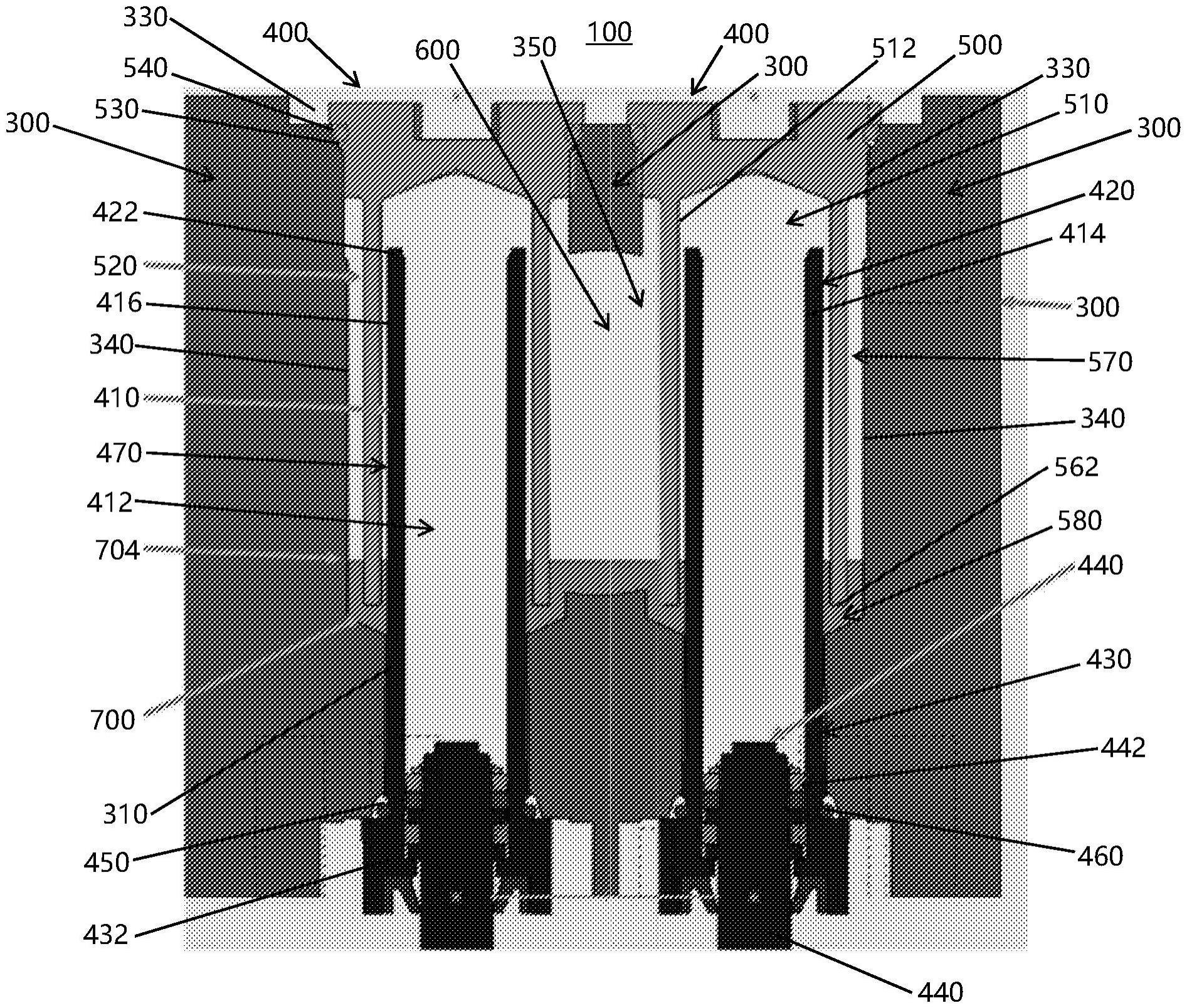

9、在本公开的另一个非限制性方面,提供了一种歧管系统,该歧管系统包括歧管壳体、包括气体和可选地非固体润滑剂的流体储存部,以及一个或多个气缸组件。歧管壳体的形状、尺寸、构造和材料没有限制。流体储存部可以定位成远离歧管壳体,或者可以定位成部分或全部地在歧管壳体中。流体储存部的形状、尺寸、构造和材料没有限制。气缸组件中的每个气缸组件包括缸套筒、外管和活塞。当在歧管壳体中包括两个或多个气缸组件时,气缸组件中的每个气缸组件的缸套筒通常彼此间隔开。

10、缸套筒中的每个缸套筒可以由歧管壳体来部分或全部地支承并维持就位。气缸组件的每个气缸组件的外管构造成使得外管的至少一部分或全部地内腔可选地伸缩地接收缸套筒的底部部分。空气弹簧组件中的每个空气弹簧组件的外管可以部分或全部地由歧管壳体支承并且维持就位。可以理解,外管可以可选地取消,并且歧管壳体中的结构可以形成为模仿或替代外管的全部或部分。

11、因此,外管可以是a)与歧管壳体完全分离的部件,b)由与歧管壳体分离的部件部分地形成,并且由歧管壳体部分地形成,或c)由歧管壳体完全地形成。在一种非限制性布置中,歧管壳体中形成歧管套筒腔体,该歧管套筒腔体构造成为部分或全部地接纳缸套筒,并且歧管壳体中形成歧管管腔体,该歧管管腔体构造为部分或全部地接纳外管。在一种非限制性布置中,缸套筒的顶部部分至少部分或全部地支承在歧管套筒腔体中,并且缸套筒的底部部分与歧管壳体部分或完全间隔开。在另一种非限制性布置中,外管的顶部部分至少部分或全部地支承在歧管管腔体中,并且外管的底部端部与歧管壳体部分部分或完全间隔开。外管的内腔室的内表面的至少一部分或全部与缸套筒的外表面至少一部分或全部间隔开,以形成缸流体间隙。缸流体间隙构造成随着所述活塞在缸套筒的内部腔室内的伸出活塞位置和缩回活塞位置之间轴向地移动,可使流体流经缸流体间隙。一般地,外管的内腔室的内表面的至少一部分或全部与缸套筒的底部部分的外表面的至少一部分或全部可选地间隔开,以形成缸流体间隙。缸流体间隙构造成允许流体在缸流体间隙和缸套筒的内部腔室之间流动。外管的底部部分的外表面的一部分与歧管壳体的内表面间隔开,以形成管流体间隙。所述外管的底部端部的至少一部分或全部与歧管壳体间隔开,以形成底部流体间隙,该底部流体间隙构造成随着活塞杆在缸套筒的内部腔室内的伸出活塞位置和缩回活塞位置之间轴向地移动而允许流体在缸流体间隙和管流体间隙之间流动。可以理解,可以使用其他或附加的布置(例如,缸套筒的侧壁中的一个或多个开口、缸套筒的顶部和/或侧壁上的一个或多个槽等)以在活塞在缸套筒的内部腔体中运动期间,能够使流体流入和/或流出缸套筒的内部腔体。

12、在一个或多个气缸组件运行之前,底部流体间隙的至少一部分或全部包括非固体润滑剂。在一个或多个气缸组件运行之前,缸流体间隙和/或管流体间隙的至少一部分还可以可选地包括非固体润滑剂。在一个非限制性的实施例中,在一个或多个气缸组件运行之前,底部流体间隙中的非固体润滑剂的液位使得液位低于外管的底部端部。在另一个非限制性的实施例中,在一个或多个气缸组件运行之前,底部流体间隙中的非固体润滑剂的液位高于外管的底部端部,并且非固体润滑剂填充气缸流体间隙和/或管流体间隙的一部分。在一个具体布置中,在一个或多个气缸组件运行之前,非固体润滑剂的液位使得a)底部流体间隙完全地填充非固体润滑剂,b)非固体润滑剂的液位使得外管的底部端部浸没在非固体润滑剂中,c)管流体间隙中的非固体润滑剂的液位使得非固体润滑剂可选地覆盖形成管流体间隙的至少一部分的外管的外表面的纵向长度的0.001%-40%(以及两者之间的所有数值和范围),d)缸流体间隙中的非固体润滑剂的液位使得非固体润滑剂可选地覆盖形成至少一部分缸流体间隙的外管的内表面的纵向长度的0.001%-40%(以及两者之间的所有数值和范围),以及e)缸流体间隙中的非固体润滑剂液位使得非固体润滑剂可选地覆盖形成至少一部分缸流体间隙的缸套外表面的纵向长度的0.001%-40%(以及两者之间的所有数值和范围)。在另一种具体布置中,在一个或多个气缸组件运行之前,非固体润滑剂的液位使得a)底部流体间隙完全填充非固体润滑剂,b)非固体润滑剂的液位使得外管的底部端部浸没在非固体润滑剂中、c)管流体间隙中的非固体润滑剂液位使得非固体润滑剂可选地覆盖形成管流体间隙至少一部分的外管外表面纵向长度的1-15%、d)缸流体间隙中的非固体润滑剂的液位使得非固体润滑剂可选择覆盖形成至少部分缸流体间隙的外管内表面纵向长度的1%-15%,以及e)缸流体间隙中的非固体润滑剂的液位使得非固体润滑剂可选地覆盖形成至少部分缸流体间隙的缸套筒的外表面的纵向长度的1%-15%。

13、根据本公开的歧管系统提供了一种具有创新设计的上部气体歧管,用于润滑一个或多个气缸组件中的压力密封件根据本公开内容,歧管系统的构造成允许在将歧管安装在压力或缓冲组件中之前将润滑剂插入到歧管壳体和/或气缸组件中。因此,在将歧管系统安装在压力或缓冲组件的上部安装歧管中就位之前,可将歧管系统储存在下部安装歧管位置。歧管系统的这种重新定向不会对润滑剂在歧管和/或气缸组件中的位置产生不利影响。根据本公开的歧管系统在歧管组件于最终安装之前处于任何定向的同时,允许润滑剂插入到歧管和/或气缸组件中。当歧管系统最终定向成在上部安装歧管位置中时,其中气缸组件的活塞上的杆定向成在向下位置中,部分或全部润滑剂将在重力作用下移动到气缸组件和关于气缸组件的歧管结构的最低点,从而引起部分或全部润滑剂位于或靠近外管的底部端部。当气缸组件中的活塞最初地移动到缩回活塞位置时,缸套筒中的气体压力增加并且来自缸套筒的内部腔体的气体从缸套筒移出,并且经过形成在缸套筒与外管之间的缸流体间隙。如果在启动时大量非固体润滑剂位于气缸组件的一个或多个气缸组件的缸套筒的缸腔室中,并且活塞移动到缩回位置,则气缸组件的一个或多个气缸组件的缸套筒的缸腔室中0.01%-100%(以及两者之间的所有数值和范围)的非固体润滑剂流入到缸流体间隙中,从而在气缸组件运行期间最小化或防止流体储存部和气缸组件的一个或多个气缸组件之间的期望流体流动可能产生的对气缸组件造成的损坏。

14、随着流体(例如,气体、气体及非固体润滑剂的混合物等)流经缸流体间隙,并且穿过底部流体间隙并且进入到管流体间隙中,流体穿过和/或经过非固体润滑剂,该非固体润滑剂定位在底部流体间隙中并且可选地还定位在缸流体间隙和/或管流体间隙的底部部分中,流体与非固体润滑剂的湍流的相互作用引起非固体润滑剂的至少一部分雾化并且分散在流体中。雾化的非固体润滑剂在流体中的这种分散可以可选地形成气体及非固体润滑剂的乳化液。雾化的非固体润滑剂的全部或部分可以保留在底部流体间隙、管流体间隙和/或缸流体间隙中,直到活塞开始移动到伸出活塞位置。当活塞移动到伸出活塞位置时,流体将从管流体间隙流出,经过底部流体间隙,经过缸流体间隙,并且进入到缸套筒的内部腔体中。随着流体的至少一部分再次穿过和/或经过尚未雾化并结合在流体中的任何非固体润滑剂时,流体与非固体润滑剂的湍流的相互作用将再次引起非固体润滑剂的至少一部分雾化并且分散在流体中。流体中的雾化润滑剂将被带入到缸套筒的内部腔体中,并且润滑缸套筒的内部腔体的内表面的部分或全部。活塞在气缸组件中的每一个循环都会发生这种润滑过程。

15、在压力或缓冲组件的初始启动期间,缸组件的一个或多个缸组件的缸套筒的内部腔室的内表面的各个部分可能涂覆有少量或没有润滑剂。此外,非固体润滑剂的大部分,可以不是全部,位于底部流体间隙中,并且非固体润滑剂的大部分,可以不是全部,与位于底部流体间隙、缸流体间隙和管流体间隙中的气体分离。一旦压力或缓冲组件开始运行,则活塞在缸套筒中的每个缸套筒内的开始几个冲程可能会遇到缸套筒的内部腔室的内表面上的少量润滑剂。然而,在活塞的一次或多次冲程后,气体与底部流体间隙中以及可选地在缸流体间隙和/或管流体间隙中的非固体润滑剂的相互作用引起底部流体间隙中以及可选地缸流体间隙和/或管流体间隙中的非固体润滑剂的至少一部分或全部雾化。雾化的非固体润滑剂可以可选地与气体形成乳状液。压力或缓冲组件的运行可以导致底部流体间隙中以及可选地缸流体间隙和/或管流体间隙中的非固体润滑剂的2%-100%(以及其间的所有数值和范围)最终雾化并且与气体形成混合物(例如,乳状液等)。在一种非限制性布置中,底部流体间隙中、可选地缸流体间隙中和/或管流体间隙中的非固体润滑剂的10%-100%最终雾化并且与气体形成混合物。在另一种非限制性布置中,底部流体间隙中、可选地缸流体间隙中和/或管流体间隙中的非固体润滑剂的20%-100%最终雾化并且与气体形成混合物。在另一种非限制性布置中,底部流体间隙中、可选地缸流体间隙中和/或管流体间隙中的非固体润滑剂的30%-100%最终雾化并且与流体中的气体形成混合物。一旦非固体润滑剂的至少一部分或全部雾化并且与流入和/或流经底部流体间隙、缸流体间隙和管流体间隙的气体结合或混合,则雾化的非固体润滑剂输送到缸套筒的内部腔室的内表面,随着活塞在缸套筒的内部腔室中移动,施加润滑剂到缸套筒的内部腔室的内表面的至少一部分或全部。此后,随着活塞在缸套筒的内部腔室内移动,压力或缓冲组件的进一步运行使缸套筒的内部腔室的内表面得到润滑。在这种新颖的润滑布置中,不需要分离的泵来对缸套筒的内部腔室提供润滑剂。随着活塞在缸套筒的内部腔室中移动,缸套筒的内部腔室中的压差引起气体流入和/或流经底部流体间隙、缸流体间隙和管流体间隙。一般地,在一个或多个气缸组件运行期间,雾化的非固体润滑剂与气体保持混合物(例如,乳化液)状态。一般地,随着带有气体的混合物作为包括气体和雾化的非固体润滑剂的流体流入和流出一个或多个气缸组件,雾化的非固体润滑剂的20%-100%(以及介于两者之间的所有数值和范围)保持为与气体的混合物。引起非固体润滑剂的雾化并且随后开始用这种雾化的非固体润滑剂来润滑缸套筒的内部腔室的内表面的活塞冲程次数是没有限制的。在一个非限制性示例中,在300psi(磅/平方英寸)-2000psi(以及两者之间的所有数值和范围)的压力下且其中活塞冲程为每分钟10-100冲程(以及两者之间的所有数值和范围)的情况下运行的缸组件,通常具有在底部流体间隙中以及可选地在缸流体间隙和/或管流体间隙中的雾化0.1%-100%(以及两者之间的所有数值和范围)的非固体润滑剂,具有雾化的非固体润滑剂,该雾化的非固体润滑剂在不到10分钟(例如,0.01-10分钟以及两者之间的所有数值和范围)内至少部分或完全地润滑缸套筒的内部腔室的内表面。

16、在本公开的另一个非限制性方面,提供了一种歧管系统,该歧管系统包括流体储存部,流体储存部包括气体和非固体润滑剂,以及一个或多个气缸组件。当定位在歧管壳体中时,流体储存部可以可选地相对于缸组件的一个或多个或所有缸组件的缸套筒定位,使得流体储存部的至少一部分或全部(5%-100%及其之间的所有数值和范围)位于缸组件的一个或多个或所有缸组件的缸套筒的顶部端部和底部端部之间。在一个非限制性实施例中,流体储存部的至少50%位于缸组件的一个或多个或所有缸组件的缸套筒的顶部端部和底部端部之间。在另一个非限制性实施例中,流体储存部的100%位于缸组件的所有缸组件的缸套筒的顶部端部和底部端部之间。将流体储存部的部分或全部定位成部分或全部置于气缸组件的所有气缸组件的缸套筒的顶部端部和底部端部之间,有助于减小歧管系统的尺寸和/或容积。

17、在本公开的另一个非限制性方面,至少部分定位在歧管壳体中的流体储存部与管流体间隙和/或底部流体间隙直接流体连通。在这种布置中,管流体间隙和/或底部流体间隙之间不存在分离的通路。在一个非限制性的实施例中,形成流体储存部的一部分的同一歧管壳体壁也形成用于管流体间隙的歧管壁。在一种非限制性布置中,气缸组件的一部分延伸穿过流体储存部的一部分,使得形成流体储存部的歧管侧壁也形成管流体间隙和底部流体间隙的歧管壁。在这种布置中,管流体间隙和缸流体间隙两者的顶部端部和底部端部位于流体储存部的腔体内,并且底部流体间隙也位于流体储存部的腔体内。在这种布置中,流体储存部中的非固体润滑剂的液位直接影响底部流体间隙、管流体间隙和/或底部流体间隙中的非固体润滑剂的液位。在另一种非限制性布置中,气缸组件的一部分气缸组件延伸穿过流体储存部的一部分,使得形成流体储存部的歧管侧壁也形成管流体间隙的歧管壁的5%-100%(及其之间的所有数值和范围)和/或形成底部流体间隙的歧管壁的5%-100%(及其之间的所有数值和范围)。

18、在本公开的一个非限制性目的中,提供了一种新的并且改进的压力或缓冲组件,该压力或缓冲组件包括用于在压力或缓冲组件中使用的一个或多个气缸组件的改进的润滑布置。

19、在本公开的另一个和/或替代性非限制性目的中,提供了一种新的并且改进的压力或缓冲组件,该压力或缓冲组件包括用于在压力或缓冲组件中使用的一个或多个气缸组件的改进的润滑布置,并且与具有相同尺寸的气缸组件的现有技术的压力或缓冲组件相比,该压力或缓冲组件可以可选地更小和/或更短。

20、在本公开的另一个和/或替代性非限制性目的中,提供了一种可选地在压力或缓冲组件中使用的歧管系统,其中该歧管系统包括歧管壳体、流体储存部、流体连接到流体储存部的气缸组件,以及其中,在气缸组件运行期间,流入到气缸组件的气缸套筒中的雾化的非固体润滑剂用于至少部分或全部地润滑缸套筒的内部腔室的内表面。

21、在本公开的另一个和/或替代的非限制性目的中,提供了一种气缸组件,该气缸组件包括缸套筒,该缸套筒构造成支承在壳体的第一腔体中;外管,该外管构造成支承在壳体的第二腔体中;活塞;以及非固体润滑剂。外壳可以是歧管壳体,然而也可以使用其他布置来支承缸套筒和/或外管。缸套筒包括内部腔室,其中活塞在缸套筒的内部腔室内的伸出活塞位置和缩回活塞位置之间轴向地移动。缸套筒的底部部分可选地可伸缩地定位在外管的内腔室的至少一部分中。可以看出,缸套筒的底部部分可以与外管替代地完全或部分地垂直间隔开。外管的内表面的至少一部分或全部与缸套筒的外表面的至少一部分或全部间隔开,以形成缸流体间隙。缸流体间隙构造成随着活塞在缸套筒的内部腔室内的伸出活塞位置和缩回活塞位置之间轴向地移动,使流体能够流经缸流体间隙。在一种非限制性布置中,外管的侧壁的内表面的纵向长度的20%-95%(及其之间的所有数值和范围)面向缸套筒的侧壁的一部分侧壁的外表面。在另一种非限制性布置中,外管的侧壁的内表面的纵向长度的55%-95%面向缸套筒的侧壁的一部分侧壁的外表面。在另一种非限制性布置中,缸套筒的侧壁的外表面的纵向长度的20%-95%(及其之间的所有数值和范围)面向外管的侧壁的内表面。在另一种非限制性布置中,缸套筒的侧壁的外表面的纵向长度的30%-80%面向外管的侧壁的内表面。在另一种非限制性布置中,缸套筒的侧壁的外表面面向外管的侧壁的内表面的纵向长度百分比小于外管的侧壁的内表面面向缸套筒的侧壁的一部分的外表面的纵向长度百分比。在另一种非限制性布置中,随着活塞在缸套筒的内部腔室内的伸出活塞位置和缩回活塞位置之间轴向地移动,活塞与外管间隔开。缸套筒的底部端部的至少一部分或全部与外管的内腔室的内表面间隔开。外管的外表面的至少一部分与歧管壳体的壁的内表面的至少一部分间隔开,以形成管流体间隙。管流体间隙构造成随着活塞在缸套筒的内部腔室内的伸出活塞位置和缩回活塞位置之间轴向地移动,使流体能够流入和流出管流体间隙。外管的底部端部的至少一部分与歧管壳体间隔开,以形成底部流体间隙。。底部流体间隙构造成随着活塞在缸套筒的内部腔室内的伸出活塞位置和缩回活塞位置之间轴向地移动,使流体在缸流体间隙和管流体间隙之间流动。底部流体间隙的至少一部分可选地包括非固体润滑剂。

22、在本公开的另一个和/或替代的非限制性目的中,提供了一种气缸组件,其中活塞包括密封布置,密封布置构造成随着活塞在缸套筒的内部腔室内的伸出活塞位置和缩回活塞位置之间轴向地移动,阻止流体从缸套筒的顶部端部流出。

23、在本公开的另一个和/或替代的非限制性目的中,提供了一种气缸组件,其中底部流体间隙中的非固体润滑剂的液位使得在活塞在缸套筒的内部腔室内的伸出活塞位置和缩回活塞位置之间的初始运动之前,外管的底部端部浸没在非固体润滑剂中。底部流体间隙中的非固体润滑剂的液位还可以是使得在活塞在缸套筒的内部腔室内的伸出活塞位置和缩回活塞位置之间进行初始运动后,外管的底部端部仍然浸没在非固体润滑剂中。

24、在本公开的另一个和/或替代的非限制性目的中,提供了一种气缸组件,其中底部流体间隙、缸流体间隙和/或管流体间隙的至少一部分包括非固体润滑剂。一般地,在一个或多个气缸组件初始运行之前,呈非雾化状态的润滑剂位于底部流体间隙、缸流体间隙和/或管流体间隙中。

25、在本公开的另一个和/或替代的非限制性目的中,提供了一种气缸组件,其中底部流体间隙和/或管流体间隙与流体储存部直接流体连通。在一种非限制性布置中,底部流体间隙和/或管流体间隙的至少一部分由流体储存部的壁形成。

26、在本公开的另一个和/或替代的非限制性目的中,提供了一种气缸组件,其中活塞包括密封布置,密封布置构造成随着活塞在缸套筒的内部腔室内的伸出活塞位置和缩回活塞位置之间轴向地移动,阻止流体从缸套筒的顶部端部流出。

27、在本公开的另一个和/或替代的非限制性目的中,提供了一种气缸组件,其中底部流体间隙中的非固体润滑剂的液位使得外管的底部端部浸没在非固体润滑剂中。

28、在本公开的另一个和/或替代的非限制性目的中,提供了一种气缸组件,其中缸流体间隙的最小横截面积是缸套筒的内部腔室的平均横截面积至少25%。通过适当构造缸流体间隙的横截面积,随着活塞从伸出活塞位置到缩回活塞位置移动,从缸套筒的内部腔室到缸流体间隙的流体流动几乎不会受到任何影响。在一种特定布置中,缸流体间隙沿缸流体间隙的纵向长度的5%-100%(及其之间的所有数值和范围)的最小横截面积是缸套筒的内部腔室的底部端部处的内部腔室中的开口的横截面积的25%-200%(及其之间的所有数值和范围)。在另一种特定布置中,缸流体间隙沿缸流体间隙的纵向长度的50%-100%的最小横截面积是缸套筒的内部腔室的底部端部处的内部腔室中的开口的横截面积的40%-150%。在另一种特定布置中,缸流体间隙沿缸流体间隙的纵向长度的75%-100%的最小横截面积是缸套筒的内部腔室的底部端部处的内部腔室中的开口的横截面积的50%-100%。缸流体间隙的横截面积可以是恒定的或者沿缸流体间隙的纵向长度变化。

29、在本公开的另一个和/或替代的非限制性目的中,提供了一种气缸组件,其中缸流体间隙的容积是缸套筒的内部腔室的容积的至少20%。可以选择缸流体间隙的容积,从而随着活塞从伸出活塞位置到缩回活塞位置移动,不影响流体从缸套筒的内部腔室流入到缸流体间隙中。在一种特定布置中,缸流体间隙的容积是缸套筒的内部腔室的容积的20%-200%(以及两者之间的所有数值和范围)。在另一种特定布置中,缸流体间隙的容积为缸套筒的内部腔室的30%-150%。在另一种特定布置中,缸流体间隙的容积为缸套筒的容积的40%-100%。

30、在本公开的另一个和/或替代的非限制性目的中,提供了一种气缸组件,其中管流体间隙的最小横截面积是缸套筒的内部腔室的平均横截面积至少25%。通过适当构造管流体间隙的横截面积,随着活塞从伸出活塞位置到缩回活塞位置移动,从缸套筒的内部腔室到管流体间隙的流体流动障碍可以至少部分地最小化。在一种特定布置中,管流体间隙沿管流体间隙的纵向长度的5%-100%(及其之间的所有数值和范围)的最小横截面积是缸套筒的内部腔室的底部端部处的内部腔室中的开口的横截面积的25%-200%(及其之间的所有数值和范围)。在另一种特定布置中,管流体间隙沿管流体间隙的纵向长度的50%-100%的最小横截面积是缸套筒的内部腔室的底部端部处的内部腔室中的开口的横截面积的40%-150%。在另一种特定布置中,管流体间隙沿管流体间隙的纵向长度的75%-100%的最小横截面积是缸套筒的内部腔室的底部端部处的内部腔室中的开口的横截面积的50%-100%。管流体间隙的横截面积可以是恒定的或者沿管流体间隙的纵向长度变化。

31、在本公开的另一个和/或替代的非限制性目的中,提供了一种气缸组件,其中底部流体间隙的最小横截面积是缸套筒的内部腔室的平均横截面积至少25%。通过适当构造底部流体间隙的横截面积,随着活塞从伸出活塞位置到缩回活塞位置移动,从缸套筒的内部腔室并且经过底部流体间隙的流体流动障碍可以至少部分地最小化。在一种特定布置中,底部流体间隙沿底部流体间隙的纵向长度的5%-100%(及其之间的所有数值和范围)的最小横截面积是缸套筒的内部腔室的底部端部处的内部腔室中的开口的横截面积的25%-200%(及其之间的所有数值和范围)。在另一种特定布置中,底部流体间隙沿底部流体间隙的纵向长度的50%-100%的最小横截面积是缸套筒的内部腔室的底部端部处的内部腔室中的开口的横截面积的40%-150%。在另一种特定布置中,管流体间隙沿底部流体间隙的纵向长度的75%-100%的最小横截面积是缸套筒的内部腔室的底部端部处的内部腔室中的开口的横截面积的50%-100%。管流体间隙的横截面积可以是恒定的或者沿管流体间隙的纵向长度变化。

32、在本公开的另一个和/或替代的非限制性目的中,提供了一种歧管系统,其包括a)歧管壳体、b)包括流体的流体储存部,以及c)第一气缸组件。第一气缸组件包括支承在歧管壳体中的第一缸腔体中的缸套筒、构造成支承在歧管壳体中的第一管腔体中的外管,以及活塞。缸套筒包括内部腔室,其中活塞在缸套筒的内部腔室内的伸出活塞位置和缩回活塞位置之间轴向地移动。缸套筒的底部部分可伸缩地定位在外管的内腔室的至少一部分中。外管的内表面的至少一部分与缸套筒的外表面的至少一部分间隔开,以形成缸流体间隙,缸流体间隙构造成随着活塞在内部腔室内的伸出活塞位置和缩回活塞位置之间轴向地移动,允许流体流经缸流体间隙。缸套筒的底部端部的至少一部分与外管的内腔室的内表面间隔开,以允许流体在缸流体间隙和缸套筒的内部腔室之间流动。外管的外表面的至少一部分与歧管壳体的内表面的至少一部分间隔开,以形成管流体间隙,管流体间隙构造成随着活塞在缸套筒的内部腔室内的伸出活塞位置和缩回活塞位置之间轴向地移动,允许流体流入和流出管流体间隙。外管的底部端部的至少一部分与歧管壳体间隔开,以形成底部流体间隙,底部流体间隙构造成随着活塞在缸套筒的内部腔室内的伸出活塞位置和缩回活塞位置之间轴向地移动,允许流体在缸流体间隙和管流体间隙之间流动。所述底部流体间隙的至少一部分或全部可选地填充非固体润滑剂。流体储存部通常定位成远离第一气缸组件。随着活塞朝向缸套筒的顶部端部移动,流体的至少一部分可选地从流体储存部流到缸套筒。随着活塞朝向缸套筒的顶部端部移动,流体的至少一部分可选地从流体储存部流到缸套筒。进入缸套筒的内部腔室中的流体包括雾化的非固体润滑剂,随着活塞朝向缸套筒的顶部端部移动,至少部分地润滑缸套筒的内部腔室的内表面。流体储存部可选地位于歧管壳体中;流体储存部相对于缸套筒定位,使得流体储存部的至少一部分位于缸套筒的顶部端部和底部端部之间。在第一气缸组件运行之前,流体储存部中的非固体润滑剂的液位使得外管的底部端部可选地浸没在非固体润滑剂中。

33、在本公开的另一个和/或替代性非限制性目的中,提供了一种歧管系统,其中非固体润滑剂流进和流出缸套筒的流动至少部分地由缸套筒中的活塞的轴向运动引起,并且无需使用流体泵。

34、在本公开的另一个和/或替代的非限制性目的中,提供了一种歧管系统,该歧管系统进一步包括与第一气缸组件类似的第二气缸组件。第二气缸组件定位成相邻于第一气缸组件并且与之间隔开。随着活塞朝向第二气缸组件的缸套筒的底部端部移动,流体的至少一部分从第二气缸组件的缸套筒可选地流入到流体储存部中。随着活塞朝向第二气缸组件的缸套筒的顶部端部移动,流体的至少一部分从流体储存部流到第二气缸组件的缸套筒。进入第二气缸组件的缸套筒的内部腔室中的流体包括雾化的非固体润滑剂,随着活塞朝向第二气缸组件的缸套筒的顶部端部移动,雾化的非固体润滑剂至少部分地润滑第二气缸组件的缸套筒的内部腔室的内表面。

35、在本公开的另一个和/或替代的非限制性目的中,提供了一种用于润滑气缸组件的方法,该方法包括提供缸组件,该缸组件包括缸套筒,该缸套筒构造成支承在歧管壳体的第一腔体中;外管,该外管构造成支承在歧管壳体的第二腔体中;活塞;以及非固体润滑剂。

36、缸套筒包括内部腔室,其中活塞在缸套筒的内部腔室内的伸出活塞位置和缩回活塞位置之间轴向地移动。缸套筒的底部部分可伸缩地定位在外管的内腔室的至少一部分中。外管的内表面的至少一部分与缸套筒的外表面的至少一部分间隔开,以形成缸流体间隙,缸流体间隙构造成随着活塞在内部腔室内的伸出活塞位置和缩回活塞位置之间轴向地移动,允许流体流经缸流体间隙。缸套筒的底部端部的至少一部分与外管的内腔室的内表面间隔开,以允许流体在缸流体间隙和缸套筒的内部腔室之间流动。外管的外表面的至少一部分与歧管壳体的内表面的至少一部分间隔开,以形成管流体间隙,管流体间隙构造成随着活塞在缸套筒的内部腔室内的伸出活塞位置和缩回活塞位置之间轴向地移动,允许流体流入和流出管流体间隙。外管的底部端部的至少一部分与歧管壳体间隔开,以形成底部流体间隙,底部流体间隙构造成随着活塞在缸套筒的内部腔室内的伸出活塞位置和缩回活塞位置之间轴向地移动,允许流体在缸流体间隙和管流体间隙之间流动。底部流体间隙的至少一部分包括非固体润滑剂。该方法还包括将活塞从缩回活塞位置移动到伸出活塞位置,以引起流体从管流体间隙流出,进入并经过底部流体间隙,进入并经过缸流体间隙,并且随后进入缸套筒的内部腔室中。进入并经过底部流体间隙的流体至少部分地与底部流体间隙中的非固体润滑剂相互作用,从而引起非固体润滑剂的至少一部分雾化并且与流体混合,并且随后随着流体进入并经过缸流体间隙并且进入缸套筒的内部腔室中而输送到缸套筒的内部腔室中。进入缸套筒的内部腔室中的雾化的非固体润滑剂至少部分或完全地润滑缸套筒的内部腔室的内表面。

37、在本公开的另一个和/或替代的非限制性目的中,提供了一种模制或冲压系统,该系统包括a)模制或冲压布置,该模制或冲压布置构造成引起材料模制、成形和/或冲压;以及b)歧管系统,该歧管系统包括缸组件,并且其中缸组件构造成移动模制或冲压布置的一个或多个部件,以引起材料模制、成形和/或冲压。歧管系统包括i)歧管壳体、ii)包括流体的流体储存部,以及iii)第一气缸组件,第一气缸组件包括构造成支承在歧管壳体的第一腔体中的缸套筒、构造成支承在歧管壳体的第二腔体中的外管、活塞,以及非固体润滑剂。缸套筒包括内部腔室,其中活塞在缸套筒的内部腔室内的伸出活塞位置和缩回活塞位置之间轴向地移动。缸套筒的底部部分可伸缩地定位在外管的内腔室的至少一部分中。外管的内表面的至少一部分与缸套筒的外表面的至少一部分间隔开,以形成缸流体间隙,缸流体间隙构造成随着活塞在内部腔室内的伸出活塞位置和缩回活塞位置之间轴向地移动,允许流体流经缸流体间隙。缸套筒的底部端部的至少一部分与外管的内腔室的内表面间隔开,以允许流体在缸流体间隙和缸套筒的内部腔室之间流动。外管的外表面的至少一部分与歧管壳体的内表面的至少一部分间隔开,以形成管流体间隙,管流体间隙构造成随着活塞在缸套筒的内部腔室内的伸出活塞位置和缩回活塞位置之间轴向地移动,允许流体流入和流出管流体间隙。外管的底部端部的至少一部分与歧管壳体间隔开,以形成底部流体间隙,底部流体间隙构造成随着活塞在缸套筒的内部腔室内的伸出活塞位置和缩回活塞位置之间轴向地移动,允许流体在缸流体间隙和管流体间隙之间流动。底部流体间隙的至少一部分或全部可选地包括非固体润滑剂。从管流体间隙流出的流体,经过底部流体间隙,并且随后经过缸流体间隙,与管流体间隙中的非固体润滑剂相互作用,以引起非固体润滑剂的至少一部分雾化,并且随后与流体一起流到缸套筒。随着活塞朝向缸套筒的顶部端部移动,雾化的非固体润滑剂至少部分或全部地润滑缸套筒的内部腔室的内表面。

38、本领域的技术人员在阅读和了解本说明后,会发现上述优点和其他优点。

- 还没有人留言评论。精彩留言会获得点赞!