带自动校准功能的分体式编码器的制作方法

[0001]

本发明涉及编码器领域,特别提供了带自动校准功能的分体式编码器。

背景技术:

[0002]

编码器(encoder)是将信号(如比特流)或数据进行编制、转换为可用以通讯、传输和存储的信号形式的设备;编码器在实际应用中,经常遇到电机轴尺寸无限大或者要求转速非常高的情况,此时分体式编码器的优势很大,分体式编码器通过和齿轮或者磁环分离固定,通过齿轮或者磁环安装在电机轴上,尺寸可以无限大,而且分体式编码器占地空间小,安装和拆卸都非常方便。

[0003]

但现有的分体式编码器对安装位置要求非常高,需要将分体式编码器完全对准齿轮或者磁环,分体式编码器在x轴、y轴、z轴三个任何方向有微小偏差都会影响整体输出信号质量,导致输出信号抖动大、精度低、稳定性能也差,这就导致反馈给控制系统的速度或者角度不准确。由于分体式编码器在安装时经常存在安装误差,对非编码器人员来说想要无误差安装难度很大,因为这里涉及到分体式编码器信号校准等技术问题,所以难以实现高精度信号。

技术实现要素:

[0004]

鉴于此,为了解决现有技术中分体式编码器安装误差导致输出信号精度低的问题,本发明提供了带自动校准功能的分体式编码器。

[0005]

现有的分体式编码器技术是在出厂前将分体式编码器和对应的齿轮或者磁环在同一个的空间中确定好最佳位置关系对模拟量信号的相位、增益、偏移等参数都调整好使输出最佳质量信号,由于分体式编码器对安装位置要求非常高,所以当客户安装时无法保证每次安装都达到和出厂前一样的位置,总是在x轴、y轴、z轴任意方向上存在或多或少的偏差,如果安装位置和出产前对准位置存在偏差时,严重的导致输出信号丢码现象,轻则输出波形抖动大、信号精度低。本发明实现一种带自动校准功能的分体式编码器,出厂前将基本参数调整好,客户安装好编码器之后,电机开机试运行时通过一个校准按键闭合对磁阻芯片输出的模拟量信号的相位、增益、偏移等参数进行实时校准,校准按键断开之后将校准好的数据保存在细分器内部eeprom中,此时经细分器细分后输出信号精度更高、稳定性也更可靠。

[0006]

本发明提供的技术方案是:带自动校准功能的分体式编码器,包括:编码器读头、检测磁块、校准按键和电缆线,所述编码器读头与所述检测磁块为分体,用来输出模拟电压信号,所述校准按键位于所述编码器读头上表面一端,用来校准磁阻输出的模拟信号的增益、相位、偏移参数值,所述电缆线位于所述编码器读头上表面另一端,用来传输校准处理后的脉冲信号。

[0007]

优选地,所述编码器读头内包括有电源和控制电路,所述电源与所述控制电路电性连接,所述控制电路内包括磁阻芯片、细分器和驱动电路,所述磁阻芯片输出模拟电压信

号,所述细分器通过输入的模拟电压信号之后输出细分之后的脉冲波形,所述驱动电路接收细分之后的波形之后进行驱动远距离传输。

[0008]

进一步优选地,所述编码器读头内部通过所述磁阻芯片所输出的模拟电压信号是通过所述检测磁块旋转切割磁感线感应到的磁场强度而得到的。

[0009]

进一步优选,所述检测磁块包括齿轮或者磁环。

[0010]

本发明提供的带自动校准功能的分体式编码器,输出信号精度更高,不容易丢码,可靠性高,安装精度要求低,占地空间小,安装和拆除都比较方便,不限电机轴尺寸,可达更高转速,减轻电机轴负载,采用分体式编码器发热量较小,不易损坏,操作简单,不用出厂前校准好,容易批量生产。

附图说明

[0011]

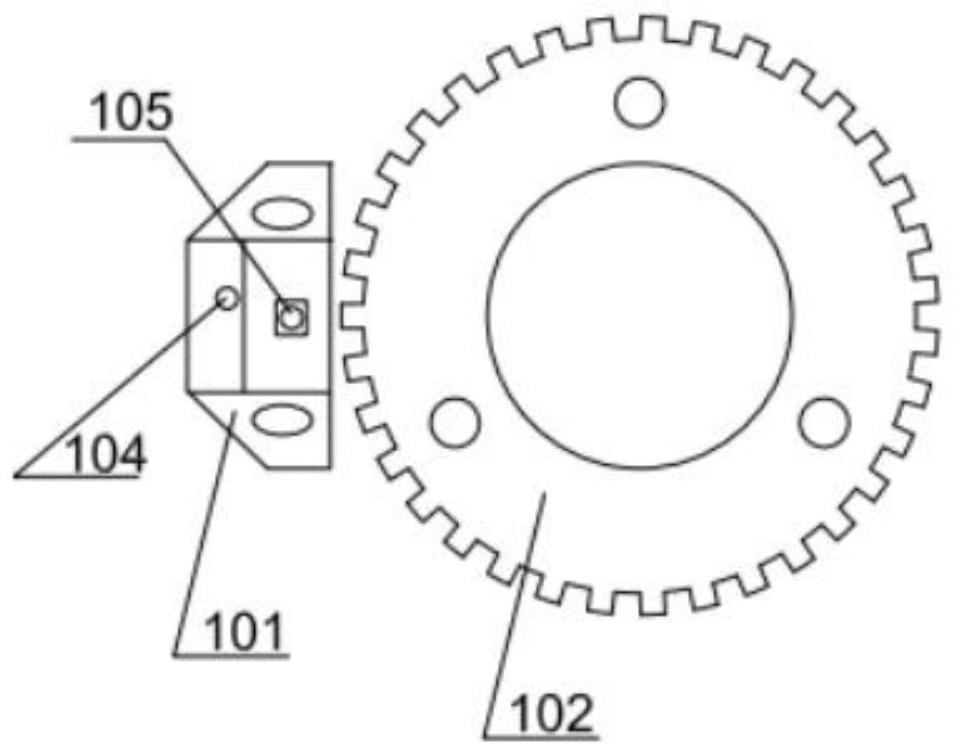

下面结合附图及实施方式对本发明作进一步详细的说明:图1为本带自动校准功能的分体式编码器中所述编码器读头、所述齿轮、所述电缆线和所述校准按键相配合的俯视图;图2为本带自动校准功能的分体式编码器中所述编码器读头、所述齿轮、所述电缆线和所述校准按键相配合的正视图;图3为本带自动校准功能的分体式编码器中所述编码器读头、所述磁环、所述电缆线和所述校准按键相配合的俯视图;图4为本带自动校准功能的分体式编码器中所述编码器读头、所述磁环、所述电缆线和所述校准按键相配合的正视图;图5为本带自动校准功能的分体式编码器的控制电路示意图。

[0012]

图中:101、编码器读头;102、齿轮;103、磁环;104、电缆线;105、校准按键;110、磁阻芯片;111、细分器;112、驱动电路。

具体实施方式

[0013]

下面将结合具体的实施方案对本发明进行进一步的解释,但并不局限本发明。

[0014]

如图1-5所示,本发明提供了带自动校准功能的分体式编码器,包括:编码器读头101、检测磁块、校准按键105和电缆线104,所述编码器读头101与所述检测磁块为分体,用来输出模拟电压信号,所述校准按键105位于所述编码器读头101上表面一端,用来校准磁阻输出的模拟信号的增益、相位、偏移等参数值,所述电缆线104位于所述编码器读头101上表面另一端,用来传输校准处理后的脉冲信号,其中,将检测磁块套装在电机的驱动轴上,其中编码器读头101与检测磁块之间为分体式,通过电机驱动带动转动,从而使得位于电机驱动外侧且与检测磁块对着的编码器读头101感应到检测磁块在旋转时切割磁感线的磁场强度并输出模拟电压信号,闭合校准按键105时,编码器读头101能够自动校准模拟量电压信号的相位、增益、偏移等参数消除安装带来的偏移误差,消除之后进行远距离的传输,其中编码器读头101主要用于检测电机速度、角度或者位置信息,由于是编码器读头101与检测磁块之间为分体,减轻电机负载,发热量小。

[0015]

所述编码器读头101内包括有电源和控制电路,所述电源与所述控制电路电性连接,所述控制电路内包括磁阻芯片110、细分器111和驱动电路112,所述磁阻芯片110输出模

拟电压信号,所述细分器111通过输入的模拟电压信号之后输出细分之后的脉冲波形,所述驱动电路112接收细分之后的波形之后进行驱动远距离传输,其中,编码器读头101的功能都是通过内部控制电路中的磁阻芯片110、细分器111和驱动器112相互作用实现的,位于编码器读头101内部的电源便于给控制电路进行供电,使得控制电路运行,位于控制电路内的磁阻芯片110是通过磁阻原理通过检测磁块套装电机驱动轴上,并随之进行转动时切割磁感线感应到的磁场强度输出模拟量电压信号,其中采用特定的磁阻芯片用来检测检测磁块,在电机上电试运行时,闭合校准按键105时,位于控制电路内部的细分器111会自动校准模拟量电压信号的相位、增益、偏移等参数消除安装带来的偏移误差,使输入到细分器111的模拟电压信号调整到最佳数值使细分精度更高,校准完毕后将校准按键105断开,校准后的数据自动存储在细分器111芯片内部的eeprom中,消除安装误差,提高输出信号精度和可靠性,经过细分器111细分之后的波形最后通过位于控制电路中的驱动器112进行驱动远距离传输,驱动器112的设置,是为了防止在将信号通过电缆线104传输时衰弱的。

[0016]

编码器读头101内部通过所述磁阻芯片110所输出的模拟电压信号是通过所述检测磁块旋转切割磁感线感应到的磁场强度而得到的。

[0017]

所述检测磁块包括齿轮102或者磁环103,其中,上述检测磁块套装在电机的驱动轴上,分别以齿轮102套装在电机驱动轴上和磁环103套装在电机驱动轴上进行操作,以检测磁环103为例,磁环103套装在电机的驱动轴上,其中编码器读头101与磁环103之间为分体式,通过电机驱动带动转动,从而使得位于电机驱动外侧且与磁环103对着的编码器读头101感应到磁环103在旋转时切割磁感线的磁场强度并输出模拟电压信号,闭合校准按键105时,编码器读头101能够进行自动校准模拟量电压信号的相位、增益、偏移等参数消除安装带来的偏移误差,消除之后进行远距离的传输。

[0018]

其中,编码器读头101含所有电子器件实现信号功能,并用塑料注塑实现高防护等级,检测磁块作为分体式编码器的检测目标,校准按键105用于校准模拟量信号的增益、相位、偏移等,电缆线用于传输信号,它主要用于检测电机速度、角度或者位置信息。具有精度高可靠性高,对于安装人员来说安装更简单。

[0019]

其中如果检测磁块选用齿轮,就需要在分体式编码器读头101上的磁阻芯片111背面粘接磁铁,因为目标磁铁必须与磁阻芯片111一起使用时,才能齿轮不能产生磁场,如果检测块选用磁环,则不需要使用磁铁了,因此磁环本身能够产生磁场。

[0020]

上面结合附图对本发明的实施方式做了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1