孔隙填充、孔隙度确定和孔隙结构分析方法及岩样切片与流程

1.本发明涉及油气藏储层研究技术领域,特别涉及孔隙填充、孔隙度确定和孔隙结构分析方法及岩样切片。

背景技术:

2.非常规油气储层非均质性强,其孔隙类型多样、结构复杂。而孔隙结构直接影响储层的储集性能和渗透性能,对流体的渗流和运移起着关键的作用,故孔隙结构是储层质量评价和油气资源评估的重要参数,储层孔隙结构的有效表征可以为提高非常规油气的产量提供理论支撑。具体的,孔隙结构主要包括孔隙和喉道的形状、大小、分布及其连通性等拓扑参数和几何特征。

3.由于非常规油气储层往往以微米、纳米孔隙为主,导致了常规储层的孔隙结构表征技术并不适用于非常规油气储层,所以非常规油气储层孔隙结构的精确分析为目前亟待解决的技术难题。

技术实现要素:

4.鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上述问题的孔隙填充、孔隙度确定和孔隙结构分析方法及岩样切片,能够利用伍德合金低温融化和表面张力大在加压条件下侵入能力强的特点,在不破坏岩样成分和结构的前提下,实现了伍德合金对岩样孔隙的高效填充,为孔隙度计算和孔隙结构分析提供了基础。

5.第一方面,本发明实施例提供一种孔隙填充方法,包括:

6.利用加热装置将填充有伍德合金颗粒且悬挂有岩样的密封真空容器加热至第一设定温度,并维持第一设定时长,以使得容器中的伍德合金颗粒全部融化且淹没所述岩样;

7.将容器加压至设定压力;

8.停止加热直至容器的温度低于第二设定温度,取出岩样;

9.对冷却后岩样进行干燥处理。

10.第二方面,本发明实施例提供一种孔隙度确定方法,包括:

11.对岩样采用上述孔隙填充方法进行孔隙填充;

12.确定孔隙填充后岩样的第二重量和第二体积;

13.根据孔隙填充前岩样的第一体积、第一重量及孔隙填充后岩样的第二体积和第二重量确定岩样的孔隙度。

14.第三方面,本发明实施例提供一种孔隙结构分析方法,包括:

15.对岩样采用上述孔隙填充方法进行孔隙填充;

16.将孔隙填充后岩样进行切割,得到至少一片切片,所述切片用于分析岩样的孔隙结构。

17.第四方面,本发明实施例提供一种岩样切片,包括:

18.所述岩样切片是切割采用上述孔隙填充方法进行孔隙填充的岩样得到的。

19.本发明实施例提供的上述技术方案的有益效果至少包括:

20.(1)本发明实施例提供的孔隙填充方法,利用加热装置将填充有伍德合金颗粒且悬挂有岩样的密封真空容器加热至第一设定温度,并维持第一设定时长,利用了伍德合金低温融化的特点,对岩样的热损伤小,在不破坏岩样成分和结构的前提下,使得容器中的伍德合金颗粒全部融化且淹没岩样;将容器加压至设定压力,利用伍德合金表面张力大在加压条件下侵入能力强的特点,实现了伍德合金对岩样孔隙的高效填充,不存在遮挡效应和边界效应,甚至可以侵入到直径为13nm左右的喉道,侵入在岩样孔隙和喉道中的伍德合金在反光显微镜和扫描电子显微镜下的衬度极高,为孔隙度计算和孔隙结构分析提供了基础,可以揭示不同尺度下岩石的孔隙连通性和运移途径。同时,伍德合金的侵入压力需求较小,避免了较大压力造成岩样的人工裂隙或裂缝。

21.(2)本发明实施例提供的孔隙填充方法,由于伍德合金安全无毒,所以更加安全环保。

22.(3)本发明实施例提供的孔隙度确定方法,基于高温高压下伍德合金对岩样孔隙的有效填充,根据孔隙填充前岩样的第一体积、第一重量及孔隙填充后岩样的第二体积和第二重量精确计算了岩样的孔隙度。

23.(4)本发明实施例提供的孔隙结构分析方法,是基于流体示踪法,得到的切片使得可以直观观察到岩样内部的孔隙空间,从而观察孔隙和喉道的分布状态和连通性,能够更全面的认识储层孔隙结构且能够定量的表征孔隙结构。

24.(5)本发明实施例提供的孔隙结构分析方法,由于伍德合金在低温下容易固结,便于切片的切割与抛光。

25.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

26.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

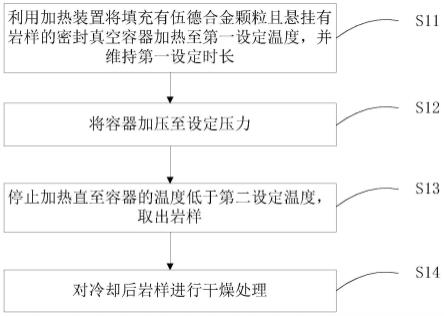

27.图1为本发明实施例一中孔隙填充方法的流程图;

28.图2为本发明实施例一中孔隙填充设备的示意图;

29.图3为本发明实施例一中伍德合金颗粒和岩样的示意图

30.图4为本发明实施例二中孔隙度确定方法的具体实现流程图;

31.图5为图4中步骤s48的具体实现流程图;

32.图6为本发明实施例中通过切片检测到的伍德合金各元素的面总谱图;

33.图7a~图7f为x射线能谱分析电子图像;

34.图8a~图8c为发射扫描电镜-能谱扫描电子图像;

35.图9a~图9d为反光电子图像。

具体实施方式

36.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围

完整的传达给本领域的技术人员。

37.为了解决目前难以对非常规油气储层的孔隙结构进行精确分析的问题,本发明实施例提供了孔隙填充、孔隙度确定和孔隙结构分析方法及岩样切片,能够利用伍德合金低温融化和表面张力大在加压条件下侵入能力强的特点,在不破坏岩样成分和结构的前提下,实现了伍德合金对岩样孔隙的高效填充,进而精确计算孔隙度和分析孔隙结构。

38.在本发明的描述中,需要说明的是,术语“第一”、“第二”、“第三”和“第四”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

39.实施例一

40.本发明实施例一提供一种孔隙填充方法,其流程如图1所示,包括如下步骤:

41.步骤s11:利用加热装置将填充有伍德合金颗粒且悬挂有岩样的密封真空容器加热至第一设定温度,并维持第一设定时长。

42.在第一设定温度的条件下维持第一设定时长的恒温状态,以使得容器中的伍德合金颗粒全部融化且淹没岩样。

43.在一个实施例中,可以对岩样和伍德合金进行预处理。

44.(1)岩样预处理。

45.可以将岩样放置于80~120℃的环境中,并维持第二设定时长,使得岩样干燥。

46.具体的,第二设定时长根据岩样放置的环境温度来定,温度越高,需要的干燥时间越短,即第二设定时长越短;温度越低,需要的干燥时间越长,即第二设定时长越长。

47.若环境温度过高容易使得岩样内的矿物成分发生相变,从而造成热损坏,破坏岩样的成分和结构;若环境温度过低,需要较长的干燥时间。故根据多次试验结果,得到80~120℃的岩样干燥温度较为合适。例如,可以是利用烘箱将岩样加热至100℃,维持恒温条件36小时,使得岩样充分干燥。

48.(2)伍德合金预处理。

49.可以将伍德合金颗粒放置于20~40℃的环境中,并维持第三设定时长,使得伍德合金颗粒干燥。

50.伍德合金指由铋、铅、锡和镉四种金属元素组成的低熔点合金。其各成分所占比例的不同,使得熔点略有差异,但一般在70℃左右。

51.第三设定时长的设置与第二设定时长类似,主要根据伍德合金颗粒所处环境的温度来定。伍德合金颗粒所处环境的温度越低,需要的干燥时间越长,而温度过高,会导致伍德合金颗粒融化。故根据多次试验结果,得到20~40℃的伍德合金颗粒干燥温度较为合适。例如,可以是利用烘箱将伍德合金颗粒加热至25℃,维持恒温条件36小时,使得伍德合金颗粒充分干燥。

52.在一个实施例中,上述容器中的岩样利用熔点高于设定温度的金属丝悬挂。

53.具体的,设定温度可以是高于120℃的温度;高于设定温度的金属丝,例如可以是铜丝、铝丝或钼丝等。优选为铜丝,充分利用了金属铜柔软的特性,使用方便;同时,铜的耐用性强,可多次循环使用。故,后续描述中以铜丝为例进行介绍。

54.上述预处理过程,还可以包括,将岩样用铜丝绑住,留出3~4cm的安全范围供取出时使用;在容器底部铺满干燥后的伍德合金颗粒,将被铜丝绑住的岩样悬挂在容器内(使得后期岩样可以完全近浸泡在融化后的伍德合金中,便于伍德合金的填充侵入),继续加入干

燥后的伍德合金颗粒,直至伍德合金颗粒在容器中的高度高于岩样上表面的高度一定值(使得伍德合金颗粒全部融合后能够淹没岩样);随后将铜丝安全部分弯曲放入容器内,密封容器;负压抽真空,可以是抽真空36小时(确保岩样孔隙中的空气被最大程度排出)。

55.步骤s11中的第一设定温度可以是80~120℃,优选的,可以是110℃;第一设定时长可以是1小时。

56.具体的,可以是利用烘箱将岩样加热至第一设定温度,并维持第一设定时长的恒温条件。烘箱设置有传感装置,用于显示内部的温度和压力。

57.步骤s12:将容器加压至设定压力。

58.加压方式可以包括,将容器加压,每次容器内压力达到设定压力值中的一个值后,维持第四设定时长,直至达到设定压力值中的最大值。

59.上述设定压力值可以为1mpa、10mpa、20mpa、30mpa、40mpa和50mpa。

60.具体的,在加压过程中,可以按照设定加压速度将容器加压。

61.例如,加压过程可以包括,保持10mpa/20nin的加压速度为容器加压,当容器内压力升高至1mpa,维持恒压条件8小时;继续以10mpa/20nin的加压速度为容器加压,当容器内压力升高至10mpa,维持恒压条件8小时;继续以10mpa/20nin的加压速度为容器加压,当容器内压力升高至20mpa,维持恒压条件8小时;继续以10mpa/20nin的加压速度为容器加压,当容器内压力升高至30mpa,维持恒压条件8小时;继续以10mpa/20nin的加压速度为容器加压,当容器内压力升高至40mpa,维持恒压条件8小时;继续以10mpa/20nin的加压速度为容器加压,当容器内压力升高至50mpa,维持恒压条件8小时。加压过程结束。

62.可选的,上述每次的恒压时间也可以不同。

63.利用伍德合金在低温下融化和高于熔点的压力下能够侵入多孔介质的特殊物理性质,将熔融的伍德合金在一定压力下注入岩样,随着侵入压力的增加,伍德合金先充填微裂缝、边缘裂缝,然后进入储层岩基质孔隙,从而获得微裂缝、边缘裂缝以及基质孔隙的分布状态、孔喉连通性的可视化效果和流体的运移通道。

64.在加压过程中,每次容器内压力达到设定压力值中的一个值后,维持第四设定时长,可以避免加压过快,从而避免伍德合金只优先进入大孔隙或直径较大的喉道而绕过小孔隙或直径较小的喉道,使得伍德合金的侵入更加完全。

65.步骤s13:停止加热直至容器的温度低于第二设定温度,取出岩样。

66.步骤s12的加压过程是在第一设定温度的恒温条件下进行的,当容器内压力升高至50mpa,维持恒温恒压条件待第四设定时长后,岩样的孔隙基本已经充满融化的伍德合金,停止加压和加热,待容器内温度降低到低于第二设定温度,例如是低于50℃后,将岩样取出。

67.若实验前岩样是利用铜丝捆绑后悬挂进容器的,则利用悬挂岩样的铜丝将铜丝和岩样取出后,悬空一定时间,使得附着的伍德合金掉落后,将取出的岩样放在固体伍德合金上冷却;待其冷却后,将铜丝取下。

68.步骤s14:对冷却后岩样进行干燥处理。

69.因为岩样中已经填充有伍德合金,故干燥温度不能过高,可以参考预处理过程时伍德合金的干燥时间和温度,例如在25℃的干燥温度下,维持恒温条件36小时。

70.本发明实施例提供的孔隙填充方法,利用加热装置将填充有伍德合金颗粒且悬挂

有岩样的密封真空容器加热至第一设定温度,并维持第一设定时长,利用了伍德合金低温融化的特点,对岩样的热损伤小,在不破坏岩样成分和结构的前提下,使得容器中的伍德合金颗粒全部融化且淹没岩样;将容器加压至设定压力,利用伍德合金表面张力大在加压条件下侵入能力强的特点,实现了伍德合金对岩样孔隙的高效填充,不存在遮挡效应和边界效应,甚至可以侵入到直径为13nm左右的喉道,侵入在岩样孔隙和喉道中的伍德合金在反光显微镜和扫描电子显微镜下的衬度极高,为孔隙度计算和孔隙结构分析提供了基础,可以揭示不同尺度下岩石的孔隙连通性和运移途径。同时,伍德合金的侵入压力需求较小,避免了较大压力造成岩样的人工裂隙或裂缝。

71.进一步的,由于伍德合金安全无毒,所以更加安全环保。

72.参照图2所示,上述孔隙填充方法所使用的设备可以包括加热装置21、容器22、加压装置23和铜丝24。

73.加热装置21可以是设置有传感装置的烘箱,传感装置用于显示内部的温度和压力。

74.参照图3所示,a为未加入岩样的初始状态,b为加入岩样后的状态,c为在岩样周围加入伍德合金颗粒的状态。

75.实施例二

76.本发明施例二提供一种孔隙度确定方法,包括:对岩样采用上述孔隙填充方法进行孔隙填充;确定孔隙填充后岩样的第二重量和第二体积;根据孔隙填充前岩样的第一体积、第一重量及孔隙填充后岩样的第二体积和第二重量确定岩样的孔隙度。

77.具体的,参照图4所示,其具体实现流程包括如下步骤:

78.步骤s41:确定干燥后的岩样的第一重量和第一体积。

79.可以是利用排水法确定干燥后的岩样的第一体积,之后重新对岩样进行干燥。

80.步骤s42:利用加热装置将填充有伍德合金颗粒且悬挂有岩样的密封真空容器加热至第一设定温度,并维持第一设定时长,以使得容器中的伍德合金颗粒全部融化且淹没岩样。

81.具体的,容器中的伍德合金和岩样都是干燥后的。

82.步骤s43:将容器加压至设定压力。

83.步骤s44:停止加热直至容器的温度低于第二设定温度,取出岩样。

84.步骤s45:将取出的岩样放在固体伍德合金上冷却。

85.步骤s46:对冷却后岩样进行干燥处理。

86.步骤s47:确定孔隙填充且干燥后岩样的第二重量和第二体积。

87.可以是利用排水法确定岩样的第二体积。

88.步骤s48:根据孔隙填充前岩样的第一体积、第一重量及孔隙填充后岩样的第二体积和第二重量确定岩样的孔隙度。

89.参照图5所示,具体可以包括下述步骤:

90.步骤s481:根据孔隙填充前岩样的第一体积和孔隙填充后岩样的第二体积,确定附着在岩样表面的伍德合金的第三体积。

91.利用孔隙填充后岩样的第二体积v2减去孔隙填充前岩样的第一体积v1,计算附着在岩样表面的伍德合金的第三体积v3。

107.参照图7a和图7b所示,为伍德合金在砂岩孔隙中的平面分布图,具体为x射线能谱分析eds的电子图像;图7c~图7f分别是切片的铋bi的m光谱图、镉cd的l光谱图、铅pb的m光谱图和锡sn的l光谱图;参照图8a~图8c所示,分别为伍德合金在细砂岩孔隙中的平面分布图,具体为场发射扫描电镜-能谱扫描的电子图像;参照图9a~图9d所示,分别为伍德合金在细砂岩孔隙中的平面分布图,具体为反光电子图像。

108.通过上述电子图像可以看出砂岩孔隙已被伍德合金充分填充,可以直观的看到砂岩切片的孔隙结构特征。

109.目前所用到的孔隙结构分析技术可分为定性分析方法和定量分析方法,定性分析方法主要有:原子力显微镜afm方法,通过检测岩样表面和一个微型力敏感组件之间的相互作用力,对表面结构及性质进行观察研究。但该方法的缺点是成像范围小、速度慢、受到探头的影响大。而本发明实施例提供的上述方法,成像范围大、速度快,且受设备或外界因素影响小。

110.x射线断层成像扫描技术(精度上有工业ct,μmct,nano—ct),是用x射线对岩样进行无损快速扫描,之后数值重构实现三维成像,该方法缺点是:基于三维重构时ct数阀值选择对实验观测结构影响较大,并且实验环境和岩样非均质性都会对结构产生影响。而本发明实施例提供的上述方法,不受阈值或实验环境和岩样非均质性的影响。

111.背散射电子成像(bse),原理为利用原子序数高低对应不同亮度而成像,序数越高对应的亮度越大。bse的缺点是需要弥补氩离子抛光后对矿物晶形的破坏来识别矿物。而本发明实施例提供的上述方法,不会破坏岩样的矿物成分。

112.目前所用到的孔隙结构分析技术定量表征方法主要有:压汞法(micp),该方法存在遮挡效应和边界效应。在高压下会造成人工裂缝,并且汞含有毒性,汞蒸气和汞盐(除了一些溶解度极小的如硫化汞)都是剧毒的,发生泄漏对人和环境具有一定的伤害和污染。而本发明实施例提供的上述方法,伍德合金的侵入能力强,不会存在边界效应,且需要的压力不是很高,不会造成人工裂缝,同时安全环保。

113.氮气吸附(低温)和二氧化碳吸附(常温),该方法的缺点是:检测上限过低,无法满足致密砂岩分析需求,可以满足页岩的分析需求。而本发明实施例提供的上述方法,伍德合金的侵入不需要很高的压力,不会造成人工裂缝,也可以满足致密砂岩的观测需求。

114.小角散射技术有x线小角散射(saxs)和中子小角散射(sans)两类,与超小角散射(usas)的原理相同,即利用中子射线或者x射线照射岩样得到的散射辐射的强度与散射角间的关系测定岩样微观结构。缺点是对于非均质岩样,实验结果存在误差,测试上限过低,且需要的成本费用较高。而本发明实施例提供的上述方法,不受岩样非均质性的影响,且成本相对不是很高。

115.综上所述,而本发明实施例提供的上述方法,实施相对简便,费用相对较低,且不会破坏岩样的成分和内部结构;且伍德合金的侵入相对完全,可以实现孔隙度的精确计算,实现孔隙结构的精确分析;同时安全无毒。

116.基于本发明的发明构思,本发明实施例还提供一种岩样切片,包括:岩样切片是切割采用上述孔隙填充方法进行孔隙填充的岩样得到的。

117.应该明白,公开的过程中的步骤的特定顺序或层次是示例性方法的实例。基于设计偏好,应该理解,过程中的步骤的特定顺序或层次可以在不脱离本公开的保护范围的情

况下得到重新安排。所附的方法权利要求以示例性的顺序给出了各种步骤的要素,并且不是要限于所述的特定顺序或层次。

118.在上述的详细描述中,各种特征一起组合在单个的实施方案中,以简化本公开。不应该将这种公开方法解释为反映了这样的意图,即,所要求保护的主题的实施方案需要清楚地在每个权利要求中所陈述的特征更多的特征。相反,如所附的权利要求书所反映的那样,本发明处于比所公开的单个实施方案的全部特征少的状态。因此,所附的权利要求书特此清楚地被并入详细描述中,其中每项权利要求独自作为本发明单独的优选实施方案。

119.上文的描述包括一个或多个实施例的举例。当然,为了描述上述实施例而描述部件或方法的所有可能的结合是不可能的,但是本领域普通技术人员应该认识到,各个实施例可以做进一步的组合和排列。因此,本文中描述的实施例旨在涵盖落入所附权利要求书的保护范围内的所有这样的改变、修改和变型。此外,就说明书或权利要求书中使用的术语“包含”,该词的涵盖方式类似于术语“包括”,就如同“包括,”在权利要求中用作衔接词所解释的那样。此外,使用在权利要求书的说明书中的任何一个术语“或者”是要表示“非排它性的或者”。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1