一种工件定位方法、装置、系统及计算机可读存储介质与流程

1.本发明涉及机械加工领域,尤其涉及一种工件定位方法、装置、系统及计算机可读存储介质。

背景技术:

2.现有技术中有些四轴以上加工中心、数控镗铣床没有工作台旋转任何角度后加工坐标跟踪功能,每次都需要把工件放到工作台中心才能一次工步加工各个不同平面。如果零件没有放到工作台中心,工作台旋转角度后,还得再次找正工件中心或加工基准。这样一个工件多次重复装夹、找正带来的累积误差,使产品质量难以保证。并且工人多次装夹、找正,浪费时间,生产效率低下。

3.针对现有技术中的上述问题,目前还没有一个有效的解决方案。

技术实现要素:

4.为解决上述问题,本发明提供一种工件定位方法、装置、系统及计算机可读存储介质,通过对工作台旋转后的工件坐标系进行重新定位,找到工件的坐标,从而对工件进行准确的加工,以解决工件多次重复装夹、找正带来工序繁琐,加工质量难以保证的问题。

5.为达到上述目的,本发明提供了一种工件定位方法,包括:将工件放置在工作台上的任一位置,记录工件在基础工件坐标系下的基础坐标p(x,y);其中,所述基础工件坐标系的原点为工作台的中点;以所述原点为旋转中心,将所述工作台旋转第一预定角度θ;根据第一预定角度θ及基础工件坐标系计算当前工件坐标系;根据基础坐标p(x,y)及所述第一预定角度θ确定当前工件坐标系下工件的当前坐标p’(s,t)。

6.进一步可选的,根据以下计算公式计算当前坐标p’(s,t):

7.s=x cos(θ)+y sin(θ)

8.t=y cos(θ)

–

x sin(θ)

9.其中,s为当前坐标p’的横坐标,t为当前坐标p’的纵坐标,x为基础坐标p的横坐标,y为基础坐标p的纵坐标,θ为第一预定角度。

10.进一步可选的,所述根据第一预定角度θ及基础工件坐标系计算当前工件坐标系,包括:以所述基础工件坐标系的原点为旋转轴,按工作台旋转方向将所述基础工件坐标系转动所述第一预定角度θ,得到所述当前工件坐标系。

11.进一步可选的,所述根据基础坐标p(x,y)及所述预定角度θ确定当前工件坐标系下工件的当前坐标p’(s,t)之后,包括:在当前工件坐标系的基础上,以所述原点为旋转中心,将所述工作台旋转第二预定角度θ’;根据第二预定角度θ’及当前工件坐标系计算下一工件坐标系;根据当前坐标p’(s,t)及所述第二预定角度θ’确定下一工件坐标系下工件的下一坐标p”(m,n)。

12.另一方面,本发明还提供一种工件定位装置,包括:基础坐标获取模块,用于将工件放置在工作台上的任一位置,记录工件在基础工件坐标系下的基础坐标p(x,y);其中,所

述基础工件坐标系的原点为工作台的中点;第一旋转模块,用于以所述原点为旋转中心,将所述工作台旋转第一预定角度θ;当前工件坐标系建立模块,用于根据第一预定角度θ及基础工件坐标系计算当前工件坐标系;当前坐标计算模块,用于根据基础坐标p(x,y)及所述第一预定角度θ确定当前工件坐标系下工件的当前坐标p’(s,t)。

13.进一步可选的,根据以下计算公式计算当前坐标p’(s,t):

14.s=x cos(θ)+y sin(θ)

15.t=y cos(θ)

–

x sin(θ)

16.其中,s为当前坐标p’的横坐标,t为当前坐标p’的纵坐标,x为基础坐标p的横坐标,y为基础坐标p的纵坐标,θ为第一预定角度。

17.进一步可选的,所述当前工件坐标系建立模块,包括:坐标系旋转子模块,用于以所述基础工件坐标系的原点为旋转轴,按工作台旋转方向将所述基础工件坐标系转动所述第一预定角度θ,得到所述当前工件坐标系。

18.进一步可选的,该装置还包括:第二旋转模块,用于在当前工件坐标系的基础上,以所述原点为旋转中心,将所述工作台旋转第二预定角度θ’;下一工件坐标系建立模块,用于根据第二预定角度θ’及当前工件坐标系计算下一工件坐标系;下一坐标计算模块,用于根据当前坐标p’(s,t)及所述第二预定角度θ’确定下一工件坐标系下工件的下一坐标p”(m,n)。

19.进一步可选的,一种工件定位系统,包括上述的工件定位装置。

20.进一步可选的,一种计算机可读存储介质,其上存储有计算机程序,所述程序被处理器执行时实现上述的工件定位方法。

21.上述技术方案具有如下有益效果:通过根据工作台旋转角度对工件坐标系进行更新,确定每次旋转后的工件的准确坐标,实现了对工件的精准定位,即不论工件放置到什么位置,本发明都能自动找到工件的位置,提高了加工效率;解决了特殊零件必须放到工作台中心的问题,节省了手动计算、赋值、找正、装夹的时间,减少了多次装夹造成的累积误差;减轻了工人的劳动强度,提高了生产效率。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

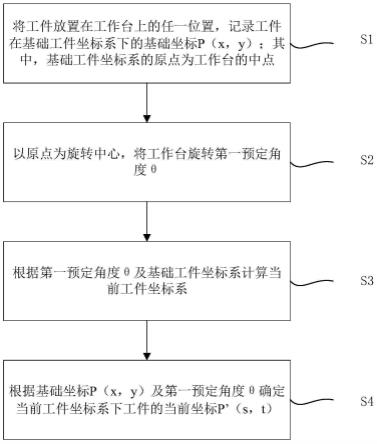

23.图1是本发明实施例提供的工件定位方法的流程图;

24.图2是本发明实施例提供的工件与工作台的装配结构示意图;

25.图3是本发明实施例提供的当前坐标确定的示意图;

26.图4是本发明另一实施例提供的当前坐标确定的示意图;

27.图5是本发明实施例提供的下一坐标确定方法的流程图;

28.图6是本发明实施例提供的工件定位装置的结构示意图;

29.图7是本发明实施例提供的第二旋转模块、下一工件坐标系建立模块及下一工件坐标计算模块的结构示意图。

30.附图标记:100-基础坐标获取模块 200-第一旋转模块 300-当前工件坐标系建立模块 3001-坐标系旋转子模块 400-当前坐标计算模块 500-第二旋转模块 600-下一工件坐标系建立模块 700-下一坐标计算模块 1-工作台 2-垫块 3-螺杆 4-工件 5-压板 6-螺母

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.为解决上述工件多次重复装夹、找正带来工序繁琐,加工质量难以保证的问题,本发明实施例提供了工件定位方法,图1是本发明实施例提供的工件定位方法的流程图,如图1所示,该方法包括:

33.s1、将工件放置在工作台上的任一位置,记录工件在基础工件坐标系下的基础坐标p(x,y);其中,基础工件坐标系的原点为工作台的中点;

34.图2是本发明实施例提供的工件4与工作台1的装配结构示意图,如图2所示,工作台1可绕工作台1中心旋转,工作台1的上表面设有多个用于装卡工件4的长条形凹槽,工件4底部设有螺杆3,用于将工件4装卡在凹槽中,实现工件4与工作台1的相对固定。工件4底部还设有垫块,用于垫在工作台1与工件4之间,保持工件4平衡。工件4顶部通过螺母6固定有压板5。

35.此时,存在一个基础工件坐标系,作为一种可选的实施方式,可以人为设定基础工件坐标系、也可以工作台自有的坐标系作为基础工件坐标系。

36.将工件的中点作为标准点进行位置确定,得到工件在基础工件坐标系中的基础坐标p(x,y)。

37.将基础工件坐标系与基础坐标p(x,y)输入至机床系统中,机床可根据参数对工件进行准确加工。

38.s2、以原点为旋转中心,将工作台旋转第一预定角度θ;

39.由于需要对工件的多个平面进行加工,因此需要对工件旋转不同的角度后对工件的位置进行精准定位。

40.因此机床需采集工作台的旋转角度,该角度可以是人工设定的,记为第一预定角度θ。

41.s3、根据第一预定角度θ及基础工件坐标系计算当前工件坐标系;

42.根据第一预定角度θ将基础工件坐标系转化为当前工件坐标系,机床以当前工件坐标系为基准进行加工。

43.s4、根据基础坐标p(x,y)及第一预定角度θ确定当前工件坐标系下工件的当前坐标p’(s,t)。

44.在当前工件坐标系下,根据基础坐标p(x,y)和第一预定角度θ计算工件的当前坐标p’(s,t)。机床以当前坐标为加工坐标对工件进行加工。

45.作为一种可选的实施方式,根据以下计算公式计算当前坐标p’(s,t):

46.s=x cos(θ)+y sin(θ)

47.t=y cos(θ)

–

x sin(θ)

48.其中,s为当前坐标p’的横坐标,t为当前坐标p’的纵坐标,x为基础坐标p的横坐标,y为基础坐标p的纵坐标,θ为第一预定角度。

49.作为一种可选的实施方式,根据第一预定角度θ及基础工件坐标系计算当前工件坐标系,包括:

50.s301、以基础工件坐标系的原点为旋转轴,按工作台旋转方向将基础工件坐标系转动第一预定角度θ,得到当前工件坐标系。

51.图3是本发明实施例提供的当前坐标确定的示意图,参见图3,若工作台逆时针旋转第一预定角度θ,则将基础工件坐标系绕原点逆时针方向旋转θ度,得到当前工件坐标系。

52.在当前工件坐标系下计算工件的当前坐标,如图3所示,基础工件坐标系为xoy坐标系,当前工件坐标系为sot坐标系,p点为工件的中点,在基础工件坐标系中的坐标为(x,y),旋转后在当前工件坐标系中的新坐标为p’(s,t)。

53.oa=y sin(θ)

54.as=x cos(θ)

55.ay=y cos(θ)

56.by=x sin(θ)

57.综合以上四个公式

58.s=os=oa+as=x cos(θ)+y sin(θ)

59.t=ot=ay

–

by=y cos(θ)

–

x sin(θ)

60.用行列式表达如下:

[0061][0062]

另一实施例中,图4是本发明另一实施例提供的当前坐标确定的示意图,如图4所示,若p(x,y)位于基础工件坐标系的第一象限,工作台旋转逆时针旋转b度,op的长度为r,直线op和x轴的正向夹角为a。直线op围绕原点做逆时针方向b度的旋转,到达p’(s,t)。

[0063]

s=r cos(a+b)=r cos(a)cos(b)

–

r sin(a)sin(b)

[0064]

t=r sin(a+b)=r sin(a)cos(b)+r cos(a)sin(b)

[0065]

其中,x=r cos(a),y=r sin(a),代入上式

[0066]

s=x cos(b)

–

y sin(b)

[0067]

t=x sin(b)+y cos(b)

[0068]

用行列式表达如下:

[0069][0070]

作为一种可选的实施方式,图5是本发明实施例提供的下一坐标确定方法的流程图,如图5所示,根据基础坐标p(x,y)及预定角度θ确定当前工件坐标系下工件的当前坐标p’(s,t)之后,包括:

[0071]

s5、在当前工件坐标系的基础上,以原点为旋转中心,将工作台旋转第二预定角度θ’;

[0072]

s6、根据第二预定角度θ’及当前工件坐标系计算下一工件坐标系;

[0073]

s7、根据当前坐标p’(s,t)及第二预定角度θ’确定下一工件坐标系下工件的下一坐标p”(m,n)。

[0074]

由于工件需要对多个不同的面进行加工,因此,将工作台旋转多次后分别对不同平面进行加工,因此,需要持续对旋转后的工件进行定位。

[0075]

作为一种可选的实施方式,同样采用以下公式计算最新的工件坐标:

[0076]

m=s cos(θ’)+t sin(θ’)

[0077]

n=t cos(θ’)

–

t sin(θ’)

[0078]

另一方面,本发明还提供一种工件定位装置,图6是本发明实施例提供的工件定位装置的结构示意图,如图6所示,该装置包括:

[0079]

基础坐标获取模块100,用于将工件放置在工作台上的任一位置,记录工件在基础工件坐标系下的基础坐标p(x,y);其中,基础工件坐标系的原点为工作台的中点;

[0080]

如图2所示,工作台可绕工作台中心旋转,当工作台的上表面设有多个用于装卡工件的长条形凹槽,工件底部装卡在凹槽中,实现工件与工作台的相对固定。

[0081]

此时,存在一个基础工件坐标系,作为一种可选的实施方式,可以人为设定基础工件坐标系、也可以工作台自有的坐标系作为基础工件坐标系。

[0082]

将工件的中点作为标准点进行位置确定,得到工件在基础工件坐标系中的基础坐标p(x,y)。

[0083]

将基础工件坐标系与基础坐标p(x,y)输入至机床系统中,机床可根据参数对工件进行准确加工。

[0084]

第一旋转模块200,用于以原点为旋转中心,将工作台旋转第一预定角度θ;

[0085]

由于需要对工件的多个平面进行加工,因此需要对工件旋转不同的角度后对工件的位置进行精准定位。

[0086]

因此机床需采集工作台的旋转角度,该角度可以是人工设定的,记为第一预定角度θ。

[0087]

当前工件坐标系建立模块300,用于根据第一预定角度θ及基础工件坐标系计算当前工件坐标系;

[0088]

根据第一预定角度θ将基础工件坐标系转化为当前工件坐标系,机床以当前工件坐标系为基准进行加工。

[0089]

当前坐标计算模块400,用于根据基础坐标p(x,y)及第一预定角度θ确定当前工件坐标系下工件的当前坐标p’(s,t)。

[0090]

在当前工件坐标系下,根据基础坐标p(x,y)和第一预定角度θ计算工件的当前坐标p’(s,t)。机床以当前坐标为加工坐标对工件进行加工。

[0091]

作为一种可选的实施方式,根据以下计算公式计算当前坐标p’(s,t):

[0092]

s=x cos(θ)+y sin(θ)

[0093]

t=y cos(θ)

–

x sin(θ)

[0094]

其中,s为当前坐标p’的横坐标,t为当前坐标p’的纵坐标,x为基础坐标p的横坐标,y为基础坐标p的纵坐标,θ为第一预定角度。

[0095]

作为一种可选的实施方式,当前工件坐标系建立模块300,包括:.

[0096]

坐标系旋转子模块3001,用于以基础工件坐标系的原点为旋转轴,按工作台旋转方向将基础工件坐标系转动第一预定角度θ,得到当前工件坐标系。

[0097]

参见图3,若工作台逆时针旋转第一预定角度θ,则将基础工件坐标系绕原点逆时针方向旋转θ度,得到当前工件坐标系。

[0098]

在当前工件坐标系下计算工件的当前坐标,如图3所示,基础工件坐标系为xoy坐标系,当前工件坐标系为sot坐标系,p点为工件的中点,在基础工件坐标系中的坐标为(x,y),旋转后在当前工件坐标系中的新坐标为p’(s,t)。

[0099]

oa=y sin(θ)

[0100]

as=x cos(θ)

[0101]

ay=y cos(θ)

[0102]

by=x sin(θ)

[0103]

综合以上四个公式

[0104]

s=os=oa+as=x cos(θ)+y sin(θ)

[0105]

t=ot=ay

–

by=y cos(θ)

–

x sin(θ)

[0106]

用行列式表达如下:

[0107][0108]

另一实施例中,图4是本发明另一实施例提供的当前坐标确定的示意图,如图4所示,若p(x,y)位于基础工件坐标系的第一象限,工作台旋转逆时针旋转b度,op的长度为r,直线op和x轴的正向夹角为a。直线op围绕原点做逆时针方向b度的旋转,到达p’(s,t)。

[0109]

s=r cos(a+b)=r cos(a)cos(b)

–

r sin(a)sin(b)

[0110]

t=r sin(a+b)=r sin(a)cos(b)+r cos(a)sin(b)

[0111]

其中,x=r cos(a),y=r sin(a),代入上式

[0112]

s=x cos(b)

–

y sin(b)

[0113]

t=x sin(b)+y cos(b)

[0114]

用行列式表达如下:

[0115][0116]

作为一种可选的实施方式,图7是本发明实施例提供的第二旋转模块、下一工件坐标系建立模块及下一工件坐标计算模块的结构示意图,如图7所示,该装置还包括:

[0117]

第二旋转模块500,用于在当前工件坐标系的基础上,以原点为旋转中心,将工作台旋转第二预定角度θ’;

[0118]

下一工件坐标系建立模块600,用于根据第二预定角度θ’及当前工件坐标系计算下一工件坐标系;

[0119]

下一坐标计算模块700,用于根据当前坐标p’(s,t)及第二预定角度θ’确定下一工件坐标系下工件的下一坐标p”(m,n)。

[0120]

由于工件需要对多个不同的面进行加工,因此,将工作台旋转多次后分别对不同平面进行加工,因此,需要持续对旋转后的工件进行定位。

[0121]

作为一种可选的实施方式,同样采用以下公式计算最新的工件坐标:

[0122]

m=s cos(θ’)+t sin(θ’)

[0123]

n=t cos(θ’)

–

t sin(θ’)

[0124]

本发明实施例还提供一种工件定位系统,包括上述的工件定位装置。

[0125]

本发明实施例还提供一种计算机可读存储介质,其上存储有计算机程序,程序被处理器执行时实现上述的工件定位方法。

[0126]

上述技术方案具有如下有益效果:通过根据工作台旋转角度对工件坐标系进行更新,确定每次旋转后的工件的准确坐标,实现了对工件的精准定位,即不论工件放置到什么位置,本发明都能自动找到工件的位置,提高了加工效率;解决了特殊零件必须放到工作台中心的问题,节省了手动计算、赋值、找正、装夹的时间,减少了多次装夹造成的累积误差;减轻了工人的劳动强度,提高了生产效率。

[0127]

以上发明的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上内容仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1