金属氧化物薄膜晶体管及其制作方法与流程

[0001]

本发明涉及显示技术领域,特别是涉及一种金属氧化物薄膜晶体管及其制作方法。

背景技术:

[0002]

薄膜晶体管(tft,thin film transistor)作为平板显示的核心组成部分,任何有源矩阵的平板显示都依赖于薄膜晶体管的控制和驱动。目前应用于显示器的开关元件主要仍为非晶硅(a-si)薄膜晶体管和多晶硅(p-si)薄膜晶体管,其中非晶硅薄膜晶体管应用最为广泛,但非晶硅薄膜晶体管具有电子迁移率低(只有0.3~1cm2/v

·

s)的问题;而多晶硅薄膜晶体管尽管迁移率比非晶硅薄膜晶体管高,但其具有构造复杂、均一性较差、漏电流大等问题。随着显示技术的快速发展,对薄膜晶体管的性能提出了越来越高的要求,非晶硅薄膜晶体管和多晶硅薄膜晶体管已不能完全满足这些要求。所以现有平板显示产业界采用了金属氧化物半导体tft来改善上述问题,例如采用氧化铟镓锌(igzo)tft,更能兼容大尺寸及高分辨率(ppi)的显示器件。

[0003]

但是以金属氧化物半导体作为有源层材料的薄膜晶体管,在成膜时通常使用溅射(sputtering)、原子层沉积(ald)、脉冲激光沉积(pld)、金属有机化学气相沉积(mocvd)等气相沉积方法,或溶液涂布(solution coating)、喷墨打印(ink jet printing)等液相沉积方法,可前述任意沉积方法所沉积的金属氧化物半导体薄膜中含有大量微观结构缺陷,例如微孔隙(void)、空位(vacancy)、位错、化学键键长/键角应变(strain)等缺陷,所以通常所成薄膜为非晶态。

[0004]

然而,非晶态的金属氧化物半导体在处于tft沟道层的部分很容易捕获沟道载流子,这会造成沟道载流子迁移率降低,其电子迁移率约5~10cm2/v*s。随着液晶显示面板和amoled显示面板高分辨率、高刷新率、窄边框、低功耗、demux等电路集成等技术快速发展时,其现有电子迁移率渐渐显现不足。因此,有必要开发具有更高电子迁移率的金属氧化物半导体tft。

[0005]

目前业界开发高电子迁移率金属氧化物tft主要以新型高电子迁移率金属氧化物半导体材料(靶材、油墨、工艺特气等)为主。但新型金属氧化物半导体材料具有开发的周期长、技术难度高、成本高等难题,且根据工业一般生产规律,一种新型材料量产初期,其相关生产和应用成本将显著高于即有的已长时间大规模量产的材料。而后续成本的降低,则取决于新材料的大规模推广和供应链上游稳定的大规模量产体系的确立,然而这些在短期内无法实现。

技术实现要素:

[0006]

本发明的目的在于提供一种金属氧化物薄膜晶体管及其制作方法,在提高金属氧化物薄膜晶体管的载流子迁移率和工艺集成度的同时,降低了生产成本。

[0007]

本发明提供一种化物薄膜晶体管的制作方法,包括:

[0008]

在基板上形成第一金属层,对所述第一金属层进行图形化形成栅极;

[0009]

在所述基板上形成覆盖所述栅极的栅极绝缘层;

[0010]

在所述栅极绝缘层上形成非晶态的金属氧化物半导体薄膜;

[0011]

形成覆盖所述金属氧化物半导体薄膜的第二金属层,对所述第二金属层进行图形化以形成源极/漏极层的图形,其中,所述第二金属层包括与非晶态的所述金属氧化物半导体薄膜接触的晶化诱导层;

[0012]

对形成有所述源极/漏极层的图形和非晶态的所述金属氧化物半导体薄膜的基板进行诱导晶化退火,在所述晶化诱导层的诱导下,使非晶态的所述金属氧化物半导体薄膜转变为结晶态的所述金属氧化物半导体薄膜,以形成由结晶态的所述金属氧化物半导体薄膜构成的有源层;

[0013]

对所述晶化诱导层进行图形化,去除从沟道区域露出的所述晶化诱导层,以在所述源极/漏极层的图形上形成源极和漏极;

[0014]

在所述基板上形成像素电极,所述像素电极与所述漏极电连接。

[0015]

进一步地,所述对所述第二金属层进行图形化以形成源极/漏极层的图形的步骤包括:

[0016]

在所述第二金属层上涂布光阻,并对所述光阻进行曝光显影,利用显影留下的光阻图形作为遮罩对所述第二金属层进行蚀刻,以形成位于tft区域的所述第二金属层;

[0017]

去除所述tft区域上的光阻;

[0018]

形成覆盖所述第二金属层的透明导电层,在所述透明导电层上涂布光阻,并对所述光阻进行曝光显影,利用显影留下的光阻图形作为遮罩对所述透明导电层进行蚀刻,以形成位于源极/漏极区域和像素电极区域的所述透明导电层;

[0019]

以图形化后的所述光阻为遮罩,继续蚀刻去除位于所述沟道区域的部分第二金属层,所述晶化诱导层由所述沟道区域露出,以在所述第二金属层上形成源极/漏极层的图形;

[0020]

剥离所述光阻。

[0021]

进一步地,所述对所述第二金属层进行图形化以形成源极/漏极层的图形的步骤包括:

[0022]

在所述第二金属层上涂布光阻,采用半色调掩膜对所述光阻进行曝光显影,使得在显影后留下的所述光阻中,所述沟道区域上的所述光阻厚度小于源极/漏极区域上的所述光阻厚度;

[0023]

利用显影留下的光阻图形作为遮罩对所述第二金属层进行蚀刻,以形成位于tft区域的所述第二金属层;

[0024]

对所述光阻进行灰化,露出位于所述沟道区域的所述第二金属层;

[0025]

利用保留下来的光阻图形作为遮罩继续对露出的所述第二金属层进行蚀刻,所述晶化诱导层由所述沟道区域露出,以在所述第二金属层上形成源极/漏极层的图形;

[0026]

剥离所述光阻。

[0027]

进一步地,所述在所述基板上形成像素电极的步骤包括:

[0028]

形成覆盖所述第二金属层的透明导电层,对所述透明导电层进行图形化以形成像素电极和叠置于所述源极/漏极层图形上的透明导电层。

[0029]

进一步地,所述在所述基板上形成像素电极的步骤包括:

[0030]

形成覆盖所述栅极绝缘层、所述有源层、所述源极和所述漏极的第一绝缘层;

[0031]

在所述第一绝缘层上制作形成接触孔,所述漏极由所述接触孔露出;

[0032]

在所述第一绝缘层上形成像素电极,所述像素电极通过所述接触孔与所述漏极电连接。

[0033]

进一步地,所述形成所述有源层图形的步骤包括:

[0034]

在所述栅极绝缘层上形成整面的非晶态的金属氧化物半导体薄膜;

[0035]

形成覆盖所述金属氧化物半导体薄膜的第二金属层,在所述第二金属层上涂布光阻,采用半色调掩膜对所述光阻进行曝光显影,使得在显影后留下的所述光阻中,所述沟道区域和所述像素电极区域上的所述光阻厚度小于所述源极/漏极区域上的所述光阻厚度;

[0036]

利用显影留下的光阻图形作为遮罩对所述第二金属层和所述金属氧化物半导体薄膜进行蚀刻,在tft区域和像素电极区域形成上下叠置的所述第二金属层和所述金属氧化物半导体薄膜;

[0037]

对所述光阻进行灰化,露出位于所述沟道区域和所述像素电极区域的所述第二金属层;

[0038]

利用保留下来的光阻图形作为遮罩继续对所述第二金属层进行蚀刻,所述晶化诱导层由所述沟道区域露出,以在所述第二金属层上形成源极/漏极层的图形;

[0039]

通过所述晶化诱导层诱导非晶态的所述金属氧化物半导体薄膜转变为结晶态,以形成由结晶态的所述金属氧化物半导体薄膜构成的有源层。

[0040]

进一步地,所述有源层和所述源极与所述漏极在同一道光罩制程蚀刻形成,并且所述像素电极与所述有源层位于同一层。

[0041]

进一步地,所述第二金属层还包括钝化层,所述钝化层与所述晶化诱导层上下相对设置,所述钝化层用于防止位于所述钝化层下方的所述第二金属层氧化。

[0042]

进一步地,所述第二金属层的蚀刻速率大于所述栅极绝缘层、所述有源层以及所述像素电极的蚀刻速率。

[0043]

本发明还提供一种金属氧化物薄膜晶体管,包括由上所述的金属氧化物薄膜晶体管的制作方法制作形成。

[0044]

本发明提供的金属氧化物半导体薄膜晶体管及其制作方法,通过在栅极绝缘层上形成非晶态的金属氧化物半导体薄膜,形成覆盖金属氧化物半导体薄膜的第二金属层,其中,第二金属层包括与非晶态的金属氧化物半导体薄膜接触的晶化诱导层,在第二金属层形成源极/漏极的过程中,非晶态的金属氧化物半导体薄膜在晶化诱导层的诱导下,形成由结晶态的金属氧化物半导体薄膜构成的有源层,本发明在提高金属氧化物薄膜晶体管的载流子迁移率和工艺集成度的同时,降低了生产成本。

附图说明

[0045]

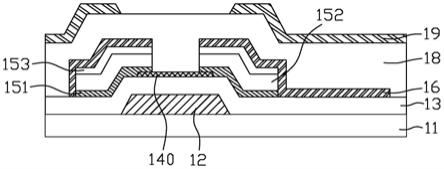

图1为本发明实施例一中金属氧化物薄膜晶体管的截面结构示意图;

[0046]

图2a至图2i为本发明实施例一中金属氧化物薄膜晶体管的制作过程示意图;

[0047]

图3为本发明实施例二中金属氧化物薄膜晶体管的截面结构示意图;

[0048]

图4a至图4j为本发明实施例二中金属氧化物薄膜晶体管的制作过程示意图;

[0049]

图5为本发明实施例三中金属氧化物薄膜晶体管的截面结构示意图;

[0050]

图6a至图6g为本发明实施例三中金属氧化物薄膜晶体管的制作过程示意图;

[0051]

图7为本发明实施例四中金属氧化物薄膜晶体管的截面结构示意图;

[0052]

图8a至图8i为本发明实施例四中金属氧化物薄膜晶体管的制作过程示意图。

具体实施方式

[0053]

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

[0054]

实施例一

[0055]

图1为本发明实施例一中金属氧化物薄膜晶体管的截面结构示意图,图2a至图2i为本发明实施例一中金属氧化物薄膜晶体管的制作过程示意图,结合图1以及图2a至图2i所示,本发明实施例中提供的金属氧化物薄膜晶体管的制作方法,包括:

[0056]

清洗基板11,基板11可以是玻璃基板或石英基板。

[0057]

在基板11上形成第一金属层(图未示),采用蚀刻工艺对第一金属层进行图形化以形成栅极12和扫描线(图未示)。

[0058]

在基板11上形成覆盖栅极12和扫描线的栅极绝缘层13,栅极绝缘层13的材料为氧化硅(siox)、氮化硅(sinx)、氮氧化硅(sioxny)或他们的组合,膜厚优选10~1000nm。

[0059]

在栅极绝缘层13上形成非晶态的金属氧化物半导体薄膜14。金属氧化物半导体薄膜14的形成可选地使用溅射(sputtering)、原子层沉积(ald)、脉冲激光沉积(pld)、金属有机化学气相沉积(mocvd)等气相沉积方法,或溶液涂布(solution coating)、喷墨打印(ink jet printing)等液相沉积方法。因前述任意沉积方法所沉积的金属氧化物半导体薄膜14中含有大量微观结构缺陷,例如微孔隙(void)、空位(vacancy)、位错、化学键键长/键角应变(strain)等缺陷,所以通常所成薄膜为非晶态。金属氧化物半导体材料可选地含有锌、铟、镓、锡、铝、硅、钪、钛、钒、钇、锆、铌、钼、铪、钽、钨和镧系金属等中的至少一种或一种以上的元素的氧化物。典型金属氧化物半导体材料有氧化铟锌(izo)、铟镓锌氧化物(igzo)、铟锡锌氧化物(itzo)、铟镓锌锡氧化物(igzto)等。其膜厚优选在5~100nm。

[0060]

对非晶态的金属氧化物半导体薄膜14进行一次黄光蚀刻工艺制作出有源层(active island)图形。

[0061]

结合图2a所示,在有源层图形上形成覆盖该金属氧化物半导体薄膜14的第二金属层15,第二金属层15采用能够被干蚀刻的材料,以免后续层别的湿蚀刻制程对第二金属层15造成腐蚀。其中,第二金属层15包括与非晶态的金属氧化物半导体薄膜14接触的晶化诱导层151,第二金属层15优选采用由上至下依次叠置的钛/铝/钛(ti/al/ti)、钛/铝/钽(ti/al/ta)、氮化钛/铝/氮化钛(tin/al/tin)、氮化钛/铝/氮化钽(tin/al/tan)等多层金属层叠结构,也可以为钛、钽、氮化钛、氮化钽等单层金属结构。只需保证与非晶态的金属氧化物半导体薄膜14接触的第二金属层15的晶化诱导层151(位于底层的膜层)是钛、钽、氮化钛或氮化钽即可,晶化诱导层151的膜厚优选5~100nm,进一步优选10~50nm,对于中间层152和顶层的膜厚本发明不做具体限制。

[0062]

在本实施例中,第二金属层15采用三层金属的层叠结构,由下至上分别为晶化诱导层151、中间层152和顶层153,例如钛/铝/钛,但不以此为限。

[0063]

值得一提的是,经研究表明,钛、钽、氮化钛、氮化钽与非晶态的金属氧化物半导体薄膜14接触,经200℃以上退火,即可将非晶态的金属氧化物半导体薄膜14诱导转变为结晶态。而作为对比,非晶态的铟镓锌氧化物薄膜在没有诱导层的情况下自身需经600~800℃退火才能转变为多晶态,增大了生产成本及能耗。

[0064]

接着对第二金属层15进行图形化以形成源极/漏极层的图形。

[0065]

具体地,形成源极/漏极层的图形的步骤包括:结合图2b所示,在第二金属层15上涂布光阻21,经曝光、显影制作出与tft区域的图形对应的光阻21图形,其中,tft区域包括源极15a和漏极15b对应的区域以及沟道对应的区域,不同于一般做法的是,tft背沟道(back channel)上有光阻21保护,即显影后的光阻21同时覆盖源极/漏极区域及沟道区域;

[0066]

利用显影留下的光阻图形作为遮罩对第二金属层15进行干蚀刻,去除源极/漏极区域及沟道区域之外的第二金属层15,在基板11上定义出位于tft区域的第二金属层15图形,前述干蚀刻的工艺气体优选三氯化硼(bcl3)和氯气(cl2),可选地包含氧气(o2)、氩气(ar)、四氯化碳(ccl4)、四氯化硅(sicl4)、四氟甲烷(cf4)、六氟化硫(sf6)、三氟化氮(nf3)等;

[0067]

去除tft区域上的光阻21;

[0068]

结合图2c所示,形成覆盖第二金属层15的透明导电层160(透明导电金属氧化物,tco),其材料优选氧化铟锡ito、氧化铟锌izo等,膜厚优先10~100nm,结合图2d所示,在透明导电层160上涂布光阻21,并对光阻21进行曝光显影,利用显影留下的光阻图形作为遮罩对透明导电层160进行湿蚀刻,去除源极/漏极区域和像素电极区域以外的透明导电层160,以形成位于源极/漏极区域和像素电极区域的透明导电层,其中,留下的光阻21图形覆盖源极/漏极区域和像素电极区域,因tft的沟道区域无光阻21保护,所以位于沟道区域上的透明导电层160一同被蚀刻去除,留下的透明导电层160在源极/漏极区域叠置于第二金属层15的源极/漏极层图形上,以防止其在随后的非晶态金属氧化物半导体诱导晶化所需退火工艺中被氧化,从而达到节省制作源极15a/漏极15b防氧化保护层相关的额外工艺步骤的效果;在像素电极区域形成像素电极16,蚀刻液优选为草酸等有机酸,仅蚀刻透明导电金属氧化物,而不蚀刻第二金属层15。

[0069]

结合图2e所示,然后仍以光阻21图形为遮罩,采用干蚀刻去除位于沟道区域的部分第二金属层15,以使晶化诱导层151由沟道区域露出,干蚀刻的工艺气体优选三氯化硼(bcl3)和氯气(cl2),可选地包含氧气(o2)、氩气(ar)、四氯化碳(ccl4)、四氯化硅(sicl4)、四氟甲烷(cf4)、六氟化硫(sf6)、三氟化氮(nf3)等;

[0070]

结合图2f所示,然后剥离光阻21,以形成源极/漏极层的图形。

[0071]

对形成有源极/漏极层的图形和非晶态的金属氧化物半导体薄膜14的基板11进行诱导晶化退火,退火温度优选200℃~400℃,退火炉优选通入干燥压缩空气(cda)、o2、n2,退火时间优选0.2~2小时。通过诱导晶化退火,在晶化诱导层151的诱导下,使非晶态的金属氧化物半导体薄膜14转变为结晶态的金属氧化物半导体薄膜14,以形成由结晶态的金属氧化物半导体薄膜14构成的有源层140。

[0072]

在本实施例中,采用在第二金属层15形成源极15a/漏极15b的过程中,将非晶态的金属氧化物半导体薄膜14转变为结晶态的金属氧化物半导体薄膜14,即制作源极15a/漏极15b图形和诱导非晶态金属氧化物半导体结晶化的过程一步到位,相比分别制作源极15a/

漏极15b图形和诱导非晶态的金属氧化物半导体结晶化的薄膜图形来说,本发明无需在有源层140和源极15a/漏极15b之间额外增加诱导层,所以tft尺寸大幅缩小。

[0073]

因结晶态金属氧化物半导体薄膜14中金属-氧弱键、间隙位氧元素、氢-氧键(羟基)等结构缺陷大幅减少和原子排列有序性大幅提高,从而大幅提高了金属氧化物半导体薄膜14晶体管(tft)的载流子迁移率。同时位于tft背沟道中第二金属层15中的钛ti、钽ta、氮化钛tin或氮化钽tan因曝露在退火气氛中而被氧化,但此处生成的低温(200~400℃)氧化膜并非符合化学计量比的良好绝缘体,因未被充分氧化导致其电阻率不够高,仍容许一定漏电流通过,因此必须蚀刻去除,降低漏电流,才能得到良好的tft电性。

[0074]

在本实施例中,第二金属层15相对其下层其他膜层材料的蚀刻速率选择比(selectivity)较大(可达5以上)。结合图2g所示,故不经光阻21掩膜图形制作(黄光工艺),直接对基板11进行干蚀刻,去除从沟道区域露出的被氧化部分的晶化诱导层151,以在源极/漏极层的图形上形成源极15a和漏极15b,从而改善tft电学性能和电性稳定性,而不需额外制作光阻21图形保护其他膜层区域再蚀刻去除tft背沟道中该部分被氧化的第二金属层15,并且像素电极16与漏极15b电连接。干蚀刻工艺气体优选三氯化硼(bcl3)和氯气(cl2),可选地包含氧气(o2)、氩气(ar)、四氯化碳(ccl4)、四氯化硅(sicl4)、四氟甲烷(cf4)、六氟化硫(sf6)、三氟化氮(nf3)等。优选地,第二金属层15的蚀刻速率大于下层膜层的蚀刻速率,其中,晶化诱导层151的氧化膜与透明导电层160、与金属氧化物半导体薄膜14、与栅极绝缘层13(氧化硅)蚀刻速率选择比均可达5以上,故在完全蚀刻去除tft背沟道中第二金属层15的钛ti、钽ta、氮化钛tin或氮化钽tan的氧化膜时,基板11其他膜层区域的膜厚损失仍在可接受范围内。

[0075]

在本实施例中,漏极15b可以直接接触下方的像素电极16,不需要更多的面积来制作通孔(through hole)以使漏极15b和像素电极16电连接。

[0076]

结合图2h所示,接下来形成覆盖栅极绝缘层13、有源层140、透明导电层160和像素电极16的第二绝缘层18。

[0077]

结合图2i所示,在第二绝缘层18上形成公共电极19。

[0078]

本发明实施例提供的金属氧化物半导体薄膜14晶体管的制作方法,通过在栅极绝缘层13上形成非晶态的金属氧化物半导体薄膜14,形成覆盖金属氧化物半导体薄膜14的第二金属层15,其中,第二金属层15包括与非晶态的金属氧化物半导体薄膜14接触的晶化诱导层151,在第二金属层15形成源极15a/漏极15b的过程中,非晶态的金属氧化物半导体薄膜14在晶化诱导层151的诱导下,形成由结晶态的金属氧化物半导体薄膜14构成的有源层140,本发明在提高金属氧化物薄膜晶体管的载流子迁移率和工艺集成度的同时,降低了技术难度和生产成本,并且不会增加tft的尺寸。

[0079]

实施例二

[0080]

本实施例部分与实施例一相同,相同部分请参实施例一,例如栅极12、栅极绝缘层13、非晶态的金属氧化物半导体有源层图形的制作,在此不再赘述,不同之处在于:

[0081]

图3为本发明实施例二中金属氧化物薄膜晶体管的截面结构示意图,图4a至图4j为本发明实施例二中金属氧化物薄膜晶体管的制作过程示意图,结合图3,图4a所示,形成覆盖金属氧化物半导体薄膜14的第二金属层15,对第二金属层15进行图形化以形成源极/漏极层的图形,第二金属层15由下至上分别为晶化诱导层151和顶层153,其材料优选采用

由上至下依次叠置的铜/钛(cu/ti)、铜/钽(cu/ta)、铜/氮化钛(cu/tin)、铜/氮化钽(cu/tan)等,钛ti、钽ta、氮化钛tin、氮化钽tan膜厚优选5~100nm,进一步优选10~50nm。

[0082]

具体地,形成源极/漏极层的图形的步骤包括:结合图4b所示,在第二金属层15上涂布光阻21,采用半色调(half-tone)掩膜对光阻21进行曝光显影,经显影制作出源极/漏极层对应的光阻21图形,其中tft背沟道区为光阻21的半色调区域,使得在显影后留下的光阻21中,沟道区域上的光阻21厚度小于源极/漏极区域的光阻21厚度;

[0083]

利用显影留下的光阻图形作为遮罩对第二金属层15进行蚀刻,以形成位于tft区域的第二金属层15。具体地,采用可同时蚀刻cu和ti(或ta)的复合膜的蚀刻液进行第一次湿蚀刻,蚀刻去除沟道区域和源极/漏极区域之外的第二金属层15,制作出tft区域的图形,此时tft背沟道上方源极15a和漏极15b未分离;

[0084]

结合图4c所示,灰化(ashing)沟道区域上的光阻21,露出位于沟道区域的第二金属层15,灰化采用o2工艺气体,可选地添加四氟甲烷(cf4)、六氟化硫(sf6)、三氟化氮(nf3)等含氟工艺气体,露出tft背沟道上方的第二金属层15;

[0085]

利用保留下来的光阻图形作为遮罩继续对露出的第二金属层15进行蚀刻,采用只蚀刻铜cu且不损伤钛ti(或钽ta)的蚀刻液,进行第二次湿蚀刻,去除tft沟道区域上方的第二金属层15中的上层膜层,以使晶化诱导层151由沟道区域露出;

[0086]

结合图4d所示,去除光阻21,以形成源极/漏极层的图形。

[0087]

结合图4e所示,下一步沉积透明导电层160(像素电极层透明导电金属氧化物),其材料优选氧化铟锡ito、氧化铟锌izo等,膜厚优先10~100nm。随后涂布光阻21,并对光阻21进行曝光显影,结合参照图4f,进行湿蚀刻去除源极/漏极区域和像素电极区域以外的透明导电层160,留下的光阻21图形覆盖源极/漏极区域和像素电极区域,留下的透明导电层160在源极/漏极区域叠置于源极/漏极层图形上,在像素电极区域形成像素电极16。

[0088]

结合图4f所示,然后剥离光阻21。

[0089]

结合图4g所示,接着对形成有源极/漏极层的图形和非晶态的金属氧化物半导体薄膜14的基板11进行诱导晶化退火,结合图4h所示,不经黄光工艺直接干蚀刻去除tft沟道区域露出的晶化诱导层151的氧化膜,以在第二金属层15上形成源极15a和漏极15b,并且像素电极16与漏极15b电连接。

[0090]

结合图4i和图4j所示,接着形成第二绝缘层18和公共电极19。

[0091]

实施例三

[0092]

本实施例部分与实施例一相同,相同部分请参实施例一,例如栅极12、栅极绝缘层13、非晶态的金属氧化物半导体有源层图形的制作,在此不再赘述,不同之处在于:

[0093]

图5为本发明实施例三中金属氧化物薄膜晶体管的截面结构示意图,图6a至图6g为本发明实施例三中金属氧化物薄膜晶体管的制作过程示意图,结合图5以及图6a至图6c所示,形成覆盖金属氧化物半导体薄膜14的第二金属层15,对第二金属层15进行图形化以形成源极/漏极层的图形,其材料优选双层或三层复合膜,双层复合膜由下至上分别为晶化诱导层151和顶层153,其上层膜优选铜铝合金(cu-al)、铜镁合金(cu-mg)、铜镁铝合金(cu-mg-al)、铜锰合金(cu-mn)、铜钛合金(cu-ti)、铜钙合金(cu-ca)等退火后能自我生成表面钝化保护层(self-forming barrier)的cu合金,从而节省额外制作源极15a/漏极15b防退火氧化的保护层相关工艺,底层膜(晶化诱导层151)优选钛ti、钽ta、氮化钛tin、氮化钽tan

等,底层膜膜厚优选5~100nm,进一步优选10~50nm。三层复合膜的顶层153和底层(晶化诱导层151)材质优选同双层复合膜,中间层152膜优选纯铜cu。

[0094]

接下来制作出源极/漏极层图形的工艺步骤同实施例二。因前述铜cu合金中掺杂元素铝al,镁mg,锰mn,钛ti,钙ca在合金中占比较低(一般<10%),实践表明可通用实施例二中铜cu蚀刻液。

[0095]

结合图6d所示,下一步进行诱导晶化退火,同实施例一和二将非晶态的金属氧化物半导体薄膜14转化为多晶态,同时铜合金中的掺杂金属元素向铜合金表面析出富集,第二金属层15的顶层153膜等退火后能自我生成表面钝化保护层,即在第二金属层15的上表面生成钝化层153a(即自我钝化保护层cu-x-o),阻止铜合金持续被氧化,其中x=al,mg,mn,ti,ca等掺杂金属。

[0096]

结合图6e所示,然后不经黄光工艺,直接进行基板11干蚀刻,干蚀刻工艺气体优选三氯化硼(bcl3)和氯气(cl2),可选地包含氧气(o2)、氩气(ar)、四氯化碳(ccl4)、四氯化硅(sicl4)、四氟甲烷(cf4)、六氟化硫(sf6)、三氟化氮(nf3)等。因三氯化硼bcl3/氯气cl2干蚀刻的蚀刻选择比特性,钛ti、钽ta、氮化钛tin、氮化钽tan的氧化膜与第二金属层15的cu合金、与金属氧化物半导体薄膜14、与栅极绝缘层13蚀刻速率选择比均可达5以上,故在完全蚀刻去除tft背沟道中源极/漏极层金属钛ti、钽ta、氮化钛tin或氮化钽tan的氧化膜时,基板11其他膜层区域的膜厚损失仍在可接受范围内。

[0097]

结合图6f所示,接下来形成覆盖栅极绝缘层13、有源层140、源极15a/漏极15b的第一绝缘层17;结合图6g所示,在第一绝缘层17上制作形成接触孔(未示出),漏极15b由接触孔露出;在第一绝缘层17上形成像素电极16,像素电极16通过接触孔与漏极15b电连接。

[0098]

实施例四

[0099]

本实施例部分与实施例一相同,相同部分请参实施例一,例如栅极12、栅极绝缘层13、非晶态的金属氧化物半导体有源层图形的制作,在此不再赘述,不同之处在于:

[0100]

图7为本发明实施例四中金属氧化物薄膜晶体管的截面结构示意图,图8a至图8i为本发明实施例四中金属氧化物薄膜晶体管的制作过程示意图,结合图7以及图8a至图8i所示,非晶态金属氧化物半导体薄膜14不进行光刻工艺,紧接着沉积第二金属层15。

[0101]

具体地,结合参照图8a所示,在栅极绝缘层13上形成整面的非晶态的金属氧化物半导体薄膜14;形成覆盖金属氧化物半导体薄膜14的第二金属层15,第二金属层15和金属氧化物半导体薄膜14上下叠置,其中,第二金属层15的材料优选双层或三层复合膜,双层复合膜由下至上分别为晶化诱导层151和顶层153,其上层膜优选铜铝合金(cu-al)、铜镁合金(cu-mg)、铜镁铝合金(cu-mg-al)、铜锰合金(cu-mn)、铜钛合金(cu-ti)、铜钙合金(cu-ca)等退火后能自我生成表面钝化保护层(self-forming barrier)的cu合金,从而节省额外制作源极15a/漏极15b防退火氧化的保护层相关工艺,底层膜(晶化诱导层151)优选钛ti、钽ta、氮化钛tin、氮化钽tan等,底层膜膜厚优选5~100nm,进一步优选10~50nm。三层复合膜的顶层153和底层(晶化诱导层151)材质优选同双层复合膜,中间层152膜优选纯铜cu。

[0102]

结合参照图8b所示,在第二金属层15上涂布光阻21,采用半色调(half-tone)掩膜对光阻21进行曝光显影,经显影制作出tft区域和像素电极区域对应的光阻21图形,其中tft沟道区域和像素电极区域为光阻21的半色调区域,使得在显影后留下的光阻21中,沟道区域上的光阻21和像素电极区域上的光阻21的厚度小于源极/漏极区域上的光阻21厚度;

[0103]

结合参照图8c所示,采用可同时蚀刻铜cu、钛ti(或钽ta)和非晶态的金属氧化物半导体薄膜14的复合膜蚀刻液进行第一次湿蚀刻,蚀刻去除tft区域和像素电极区域之外的第二金属层15和金属氧化物半导体薄膜14,制作出源极/漏极层图形、有源层图形和像素电极图形,此时tft背沟道上方源极15a和漏极15b未分离。

[0104]

结合图8d所示,灰化(ashing)沟道区域和像素电极区域上的光阻21,灰化采用o2工艺气体,可选地添加sf6、cf4、nf3等含氟工艺气体,露出tft背沟道上方和像素电极区域上方的第二金属层15;

[0105]

然后采用只蚀刻cu且不损伤ti(或ta)的蚀刻液,进行第二次湿蚀刻,去除tft沟道区域上方和像素电极区域上方的第二金属层15中的上层膜层,以使晶化诱导层151由沟道区域露出;

[0106]

结合图8e所示,下一步进行诱导晶化退火,同实施例一、二和三,将非晶态的金属氧化物半导体薄膜14转化为多晶态,同时cu合金中的掺杂金属元素向cu合金表面析出富集,第二金属层15的顶层153膜等退火后能自我生成表面钝化保护层,即在第二金属层15的上表面生成钝化层153a(即自我钝化保护层cu-x-o),阻止cu合金持续被氧化,其中x=al,mg,mn,ti,ca等掺杂金属。

[0107]

结合图8f所示,然后不经黄光工艺,直接进行基板11干蚀刻,干蚀刻工艺气体优选三氯化硼(bcl3)和氯气(cl2),可选地包含氧气(o2)、氩气(ar)、四氯化碳(ccl4)、四氯化硅(sicl4)、四氟甲烷(cf4)、六氟化硫(sf6)、三氟化氮(nf3)等。因三氯化硼bcl3/氯气cl2干蚀刻的蚀刻选择比特性,钛ti、钽ta、氮化钛tin、氮化钽tan的氧化膜与第二金属层15的铜合金、与金属氧化物半导体薄膜14、与栅极绝缘层13蚀刻速率选择比均可达5以上,故在完全蚀刻去除tft背沟道中源极/漏极层金属钛ti、钽ta、氮化钛tin或氮化钽tan的氧化膜时,基板11其他膜层区域的膜厚损失仍在可接受范围内。至此,只经一次黄光工艺即制作出源极15a/漏极15b、有源层140和像素电极16图形,无需采用单独的两道光罩形成有源层140和像素电极16,节省了制程工序的同时,也实现了高载流子迁移率的背沟道蚀刻(back channel etched,bce)架构金属氧化物tft。

[0108]

结合图8g所示,接下来沉积第一绝缘层17,第一绝缘层17优选氧化硅siox、氧化铝alox、氮化硅sinx、氮氧化硅sioxny或它们的复合膜,其中与其下金属氧化物半导体薄膜14的直接接触层优选siox、alox,其膜厚优选10~1000nm。

[0109]

结合图8h所示,然后经一次黄光蚀刻制程去除像素电极16上方的第一绝缘层17;

[0110]

结合图8i所示,接着形成第二绝缘层18,第二绝缘层18优选使用高氢含量的薄膜材料,如以硅烷sih4和氨气nh3做为工艺气体的pecvd(等离子体增强化学的气相沉积法)sinx,其氢含量通常在20%以上,其中,第二绝缘层18膜厚优选为10~1000nm。实验表明,金属氧化物半导体薄膜14与pecvd sinx直接接触将使金属氧化物半导体转变为导体,即自然转变为像素电极16所需的低阻抗透明导电氧化物薄膜。也就是说,在像素电极区域的金属氧化物半导体薄膜14转变为像素电极16,像素电极区域以外的金属氧化物半导体薄膜14即为有源层140。

[0111]

在本实施例中,有源层140和源极15a/漏极15b在同一道光罩制程蚀刻形成,并且像素电极16与有源层140位于同一层。有源层140在基板11上的正投影面积大于源极15a/漏极15b在基板11上的正投影面积。

[0112]

接下来在第二绝缘层18上形成公共电极19。

[0113]

本发明还提供一种金属氧化物薄膜晶体管,包括由上述金属氧化物薄膜晶体管的制作方法制作形成,具体结构请参照上述实施例,在此不再赘述。

[0114]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0115]

在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,除了包含所列的那些要素,而且还可包含没有明确列出的其他要素。

[0116]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1