一种电芯的制作方法

[0001]

本实用新型属于电池性能优化技术领域,具体涉及一种电芯。

背景技术:

[0002]

未来汽车的发展方向是智能化、电动化趋势,欧盟以及我国都明确提出取消乘用车燃油计划。未来2030年,为汽车驱动提供能量的动力电池将处于快速发展和拥有广大市场的前景。众所周知,动力电池的能量比较高,单体容量一般都是≥30ah,目前市场上主流的软包动力电池容量都达到了50ah/60ah;方形动力电池都达到了100ah以上;导致电池极片和隔膜总层数一般在100层以上。由于动力电池容量越来越高,相同倍率使用情况下驱动电动机,电池的过电流就越大,产生的热q=i2rt就越多。锂离子单体电池的最高使用温度是70℃左右,而电池在过热条件下使用会导致电池内部电解液的分解和产气,副反应增多、破坏sei膜等现象、从而降低电池各方面性能。很多热仿真研究表明,电池在使用过程中,电芯内部的温度梯度和热应力增加,中间处于热集中区域。原因有以下两点:一是电池容量越高,层数越多,中间部位在充放电时散热不及时,导致热积累;二是中间区域电解液浸润不充分,加之本身热扩散慢消耗电解液快而产生的恶性循环,黑斑等现象,导致中间区域阻抗大。由于上述原因导致电池中间部位长期处于过热状态,过热会导致电流密度过大,在充放电时候,中间区域电流比设定的偏大,从而产生析锂等现象,进而影响安全性能。如何解决电池本身存在的使用过程中整体温度分布不均匀现象和减少热效应的产生,改善动力电池的循环寿命以及安全性能成为锂电池行业研究的紧迫任务。

技术实现要素:

[0003]

本实用新型的目的是为了解决现有技术中电池中间部分热集中、整体温度分布不均匀、长期过热导致的电池循环寿命减少以及倍率充放电温升过高和安全问题,提供一种电芯。

[0004]

为实现上述目的,本实用新型采取的技术方案如下:

[0005]

一种电芯,包括第一极片、隔膜、第二极片,所述第一极片与所述第二极片之间设置有所述隔膜,所述第一极片和第二极片其中至少一个上设置有通孔。

[0006]

本实用新型相对于现有技术的有益效果为:从极片结构设计上满足了大容量锂离子动力电池性能改善,非常有利于锂离子电池的散热,解决电池中间区域的温度分布不均以及过热负面影响。测试结果显示在持续充放电过程中,电芯主体温度明显降低、增加保液量、电池循环寿命增长的效果。

附图说明

[0007]

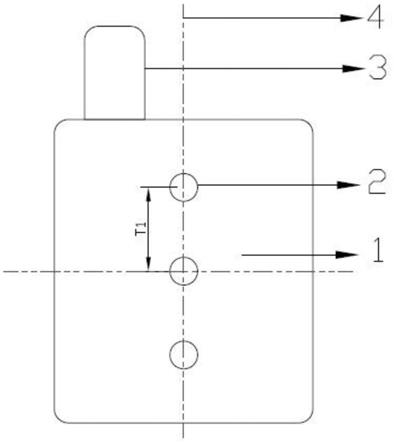

图1为实施例1极片打孔示意图;

[0008]

图2为实施例4极片打孔示意图;

[0009]

图3为实施例5极片打孔示意图;

[0010]

图4为实施例6极片打孔示意图;

[0011]

其中,1-极片、2-通孔、3-极耳、4-中心线。

具体实施方式

[0012]

下面结合附图和实施例对本实用新型的技术方案作进一步的说明,但并不局限于此,凡是对本实用新型技术方案进行修正或等同替换,而不脱离本实用新型技术方案的精神范围,均应涵盖在本实用新型的保护范围之中。

[0013]

本实用新型的原理是:在动力电池极片模切工序后,极片中间区域打孔设计,然后按照正常流程制备成电芯。有利于锂离子电池中间区域的散热,解决电池中间区域的温度分布不均以及过热负面影响。

[0014]

具体实施方式一:本实施方式记载的是一种电芯,包括第一极片、隔膜、第二极片,所述第一极片与所述第二极片之间设置有所述隔膜,所述第一极片和第二极片其中至少一个上设置有通孔。本新型的电芯结构适用于以下化学体系:钴酸锂体系、锰酸锂体系、磷酸铁锂体系、三元体系、富锂锰基体系、钛酸锂体系、锂硫体系、固态电解质体系的任意一种或多种组合。在设计容量时扣除打孔面积带来的容量损失,按正常工艺做成成品电池后对电池的保液量、温升、循环等测试。

[0015]

具体实施方式二:具体实施方式一所述的一种电芯,相邻极片的通孔重叠或者错开。

[0016]

具体实施方式三:具体实施方式一所述的一种电芯,最外层的第一极片和第二极片上不设通孔。

[0017]

具体实施方式四:具体实施方式一所述的一种电芯,电芯是叠片式电芯,且电芯在每层极片的中间区域设置通孔。

[0018]

具体实施方式五:具体实施方式四所述的一种电芯,所述通孔设置为单排孔,位于极片宽度方向对折中心线,根据每片打孔数量均匀分布在极片上,宽度方向孔与孔之间间隔t1为2~21mm。未卷绕的水平放置的极片,一般用宽度方向、长度方向、厚度方向来形容,各边尺寸大小为:长度>宽度>高度。

[0019]

具体实施方式六:具体实施方式四所述的一种电芯,所述通孔设置为双排孔,位于极片宽度方向对折位置中心线两侧对称位置,长度方向双孔间隔l1为2~21mm,根据每片数量均匀分布,宽度方向孔与孔之间间隔t1为2~21mm。

[0020]

具体实施方式七:具体实施方式一所述的一种电芯,电芯是卷绕式电芯,且电芯在每折极片的中间区域设置通孔。

[0021]

具体实施方式八:具体实施方式七所述的一种电芯,所述通孔设置为单排孔,位于极片长度方向对折中心线上,长度方向孔与孔之间间隔l2等于极片每折宽度。

[0022]

具体实施方式九:具体实施方式七所述的一种电芯,所述通孔设置为双排孔,位于极片长度方向对折位置中心线两侧对称,长度方向孔与孔之间间隔l2等于极片每折宽度、宽度方向孔与孔之间间隔t2为2~21mm。

[0023]

上述具体实施方式四至九对于叠片式电芯和卷绕式电芯中通孔结构进行了具体说明,可以说本发明为电池散热提供了多种实现方式。

[0024]

具体实施方式十:具体实施方式一所述的一种电芯,所述通孔的规格为:单孔直径

为1~20mm、数量在≥2个,根据设计需求灵活分布在阴极片上。根据通孔面积*孔总数量算出牺牲的极片面积占比总阴极片面积,扣除通孔带来的容量损失。

[0025]

实施例1:

[0026]

以三元ncm化学体系的动力叠片结构的60ah电池为例,所述的电池工艺制作流程包含以下关键步骤:浆料的配制(阴极和阳极)

→

涂布(阴极和阳极)

→

极片辊压(阴极和阳极)

→

极片五金模切(阴极和阳极)

→

阴极片打孔制备

→

叠片制备裸电芯(含隔膜)

→

焊接

→

封装

→

注液

→

化成

→

抽气

→

分选

→

检测。在阴极片打孔制备工序中,极片宽度*长度=100*200mm上打直径5mm的通孔,通孔的数量为3个,通孔位于宽度方向中心线上,垂直间隔t=10mm分布,每行1个,如图1所示。

[0027]

实施例2:

[0028]

本实施例与实施例1不同之处在于,在阴极片打孔制备工序中,阴极片上打直径10mm的通孔,通孔的数量为3个,通孔位于宽度方向中心线上,垂直间隔t1=13mm分布,每行1个。

[0029]

实施例3:

[0030]

本实施例与实施例1不同之处在于,在阴极片打孔制备工序中,阴极片上打直径15mm的通孔,通孔的数量为3个,通孔位于宽度方向中心线上,垂直间隔t1=17mm分布,每行1个。

[0031]

实施例4:

[0032]

本实施例与实施例1不同之处在于,在阴极片打孔制备工序中,阴极片上打直径5mm的通孔,通孔的数量为6个,通孔位于宽度方向中心线两侧垂直间隔t1=10mm分布,对称间隔l1=10mm,通孔的分布呈并排三行分布,每行2个,如图2所示。

[0033]

实施例5:

[0034]

以三元ncm化学体系的功率多极耳卷绕结构的20ah动力电池为例,所述的电池工艺制作流程包含以下关键步骤:浆料的配制(阴极和阳极)

→

涂布(阴极和阳极)

→

极片辊压(阴极和阳极)

→

极片激光模切(阴极和阳极)

→

阴极片打孔制备

→

多极耳卷绕制备裸电芯(含隔膜)

→

焊接

→

封装

→

注液

→

化成

→

抽气

→

分选

→

检测。在阴极片打孔制备工序中,阴极片尺寸宽度*长度=100*5000mm,一共20折,每折设计宽度250mm,阴极片上打直径10mm的通孔,通孔位于极片长度方向的中心线上,间隔l2=250mm;通孔的数量为每折1个,通孔的分布呈一行分布,如图3所示。

[0035]

实施例6:

[0036]

本实施例与实施例5不同之处在于,在阴极片打孔制备工序中,阴极片上打直径5mm的通孔,通孔位于极片长度方向的中心线对称两侧,平行方向间隔l2=250mm;垂直方向t2孔与孔之间间隔10mm。通孔的数量为每折2个,通孔的分布呈二行分布,如图4所示。

[0037]

实施例7:

[0038]

本实施例与与实施例1不同之处在于,在阴极片打孔制备工序中,阴极片上打直径1mm的通孔,通孔的数量为3个,通孔位于宽度方向中心线上,垂直间隔t1=3mm分布,每行1个。

[0039]

实施例8:

[0040]

本实施例与实施例1不同之处在于,在阴极片打孔制备工序中,阴极片上打直径

1mm的通孔,通孔的数量为6个,通孔位于宽度方向中心线两侧垂直间隔t1=3mm分布,对称间隔l1=3mm,通孔的分布呈并排三行分布,每行2个,如图2所示。

[0041]

对比例1:

[0042]

本对比例与实施例1不同的是,不进行阴极片打孔制备工序,其他与实施例1相同。

[0043]

对比例2:

[0044]

本对比例与实施例5不同的是,不进行阴极片打孔制备工序,其他与实施例5相同。

[0045]

将实施例1~6和对比例1~2制备的成品电池做成同样容量电池进行保液量统计、3c倍率放电中间区域温升测试、1c/1c循环寿命测试,并统计结果如下。

[0046]

表1实施例和对比例测试结果统计表

[0047][0048][0049]

通过结果显示,实施例的保液量相比对比例均有不同程度增加,且关注的3c放电中间区域温升明显降低15℃左右,效果非常明显;500周的循环寿命不同实施例同样优于对比例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1