半导体装置结构的制作方法

1.本发明实施例涉及半导体装置结构,尤其涉及具有气隙形成其中的间隔物结构与其制造工艺。

背景技术:

2.装置尺寸缩小已驱动半导体体技术数十年,其增加晶体管密度与金属内连线密度。随着半导体产业导入更高效能与更多功能的新世代集成电路,形成集成电路的构件密度增加,而构件或线路的尺寸与构件或线路之间的空间减少。

3.持续缩小装置尺寸的主要目的为改善半导体微处理器的效能,并封装更多装置至相同面积中。然而随着技术节点进展,金属接点或金属线路之间的距离大幅减少而造成严重的耦合电容并劣化隔离。

4.因此目前亟需解决上述问题。

技术实现要素:

5.本公开实施例的目的在于提出一种半导体装置结构,以解决上述至少一个问题。

6.在一些实施例中,半导体装置结构包括基板;源极/漏极接点,位于基板上;第一介电层,位于源极/漏极接点上;蚀刻停止层,位于第一介电层上;以及源极/漏极导电层,位于蚀刻停止层与第一介电层中。源极/漏极导电层位于源极/漏极接点上。结构还包括间隔物结构,位于蚀刻停止层与第一介电层中。间隔物结构围绕源极/漏极导电层的侧壁,并包括:第一间隔物层,包括第一部分;第二间隔物层,与第一间隔物层的第一部分相邻。第二间隔物层与第一间隔物层的第一部分隔有气隙。结构还包括密封层,位于第一间隔物层的第一部分与第二间隔物层之间。

7.在另一实施例中,半导体装置结构包括:基板;栅极堆叠,位于基板上;第一介电层,位于栅极堆叠上;蚀刻停止层,位于第一介电层上;以及栅极导电层,位于蚀刻停止层与第一介电层中。栅极导电层位于栅极堆叠上。结构还包括间隔物结构,位于蚀刻停止层与第一介电层中。间隔物结构围绕栅极导电层的侧壁,并包括:第一间隔物层,包括第一部分;以及第二间隔物层,与第一间隔物层的第一部分相邻。第二间隔物层与第一间隔物层的第一部分隔有气隙。装置还包括密封层,位于第一间隔物层的第一部分与第二间隔物层之间。

8.在又一实施例中,半导体装置结构的形成方法包括:形成源极/漏极接点于基板上;形成第一介电层于源极/漏极接点上;形成蚀刻停止层于第一介电层上;形成开口于蚀刻停止层与第一介电层中,以露出源极/漏极接点的一部分;以及形成间隔物结构于开口中。间隔物结构包括气隙。方法还包括形成源极/漏极导电层于源极/漏极接点上的开口中,其中间隔物结构围绕源极/漏极导电层。

附图说明

9.图1为一些实施例中,制造半导体装置结构的多种阶段之一的透视图。

10.图2a至图2l为一些实施例中,制造半导体装置结构的多种阶段沿着图1的剖线a-a的侧剖视图。

11.图3为一些实施例中,制造半导体装置结构的一阶段的俯视图。

12.图4为一些实施例中,制造半导体装置结构的一阶段的俯视图。

13.图5为一些实施例中,制造半导体装置结构的一阶段的侧剖视图。

14.附图标记如下:

15.a-a:剖线

16.100,500,600:半导体装置结构

17.102:基板

18.104:装置

19.106:蚀刻停止层

20.116:间隔物

21.202:栅极堆叠

22.204:源极/漏极区

23.206:通道区

24.208:栅极介电层

25.210:栅极层

26.212:第一介电盖层

27.214:接点蚀刻停止层

28.215:硅化物层

29.216:源极/漏极接点

30.218:第二介电盖层

31.220:开口

32.222,522:第一间隔物层

33.224:虚置间隔物层

34.226,526:第二间隔物层

35.228,528:粘着层

36.230:源极/漏极导电层

37.232,532:气隙

38.234,534:密封层

39.250,550:间隔物结构

40.302,304,402,404:侧壁

41.330,530:栅极导电层

具体实施方式

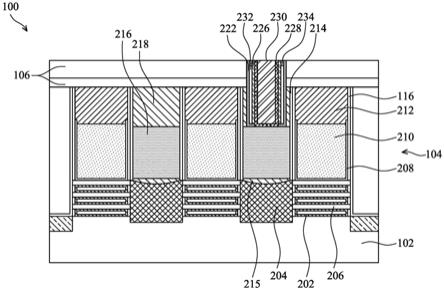

42.下述详细描述可搭配附图说明,以利理解本发明的各方面。值得注意的是,各种结构仅用于说明目的而未按比例绘制,如本业常态。实际上为了清楚说明,可任意增加或减少各种结构的尺寸。

43.下述内容提供的不同实施例或例子可实施本发明实施例的不同结构。特定构件与

排列的实施例用以简化本公开而非局限本发明。举例来说,形成第一构件于第二构件上的叙述包含两者直接接触,或两者之间隔有其他额外构件而非直接接触。此外,本发明的多种实例可重复采用相同标号以求简洁,但多种实施例及/或设置中具有相同标号的元件并不必然具有相同的对应关系。

44.此外,空间性的相对用语如“下方”、“其下”、“下侧”、“上方”、“上侧”或类似用语可用于简化说明某一元件与另一元件在图示中的相对关系。空间性的相对用语可延伸至以其他方向使用的元件,而非局限于图示方向。元件亦可转动90

°

或其他角度,因此方向性用语仅用以说明图示中的方向。

45.图1至图5为一些实施例中,制造半导体装置结构的例示性工艺顺序。应理解的是在图1至图5所示的工艺之前、之中与之后可提供额外步骤,且工艺的额外实施例可置换或省略一些下述步骤。步骤及/或工艺的顺序可互换。

46.图1为一些实施例中,制造半导体装置结构100的多种阶段之一的透视图。如图1所示,半导体装置结构100包括基板102、一或多个装置104形成于基板102上以及蚀刻停止层106形成于一或多个装置104上。一或多个装置104可为一或多个半导体装置,比如晶体管、二极管、图像感测器、电阻、电容器、电感、存储器单元、上述的组合及/或其他合适装置。

47.图2a至图2l为一些实施例中,制造半导体装置结构的多种阶段沿着图1的剖线a-a的侧剖视图。如图2a所示,一或多个装置104可包含源极/漏极区204、通道区206与栅极堆叠202。栅极堆叠202可位于源极/漏极区204之间,并围绕至少部分的通道区206。每一栅极堆叠202可包含栅极层210与一或多个栅极介电层208。

48.在一些实施例中,一或多个装置104包括纳米片晶体管,其具有纳米片结构如图2a所示。纳米片晶体管可包含纳米线晶体管、全绕式栅极晶体管、多桥通道晶体管或具有栅极围绕通道区的任何晶体管。一或多个装置104的另一例为鳍状场效晶体管(未图示)。

49.基板102可包含单晶半导体材料,比如但不限于硅、锗、硅锗、砷化镓、锑化铟、磷化镓、锑化镓、砷化铝铟、砷化镓铟、磷化镓锑、砷化镓锑或磷化铟。举例来说,基板102的组成为硅。在一些实施例中,基板102为绝缘层上硅基板,其包含绝缘层(未图示)位于两个硅层之间。在一实施例中,绝缘层为含氧材料如氧化物。

50.基板102可包含一或多个缓冲层(未图示)于基板102的表面上。缓冲层可使晶格常数自基板至源极/漏极区逐渐改变。缓冲层的组成可为外延成长的单晶半导体材料,比如但不限于硅、锗、锗锡、硅锗、砷化镓、锑化铟、磷化镓、锑化镓、砷化铝铟、砷化镓铟、磷化镓锑、砷化镓锑、氮化镓、磷化镓或磷化铟。在一实施例中,基板102包括硅锗缓冲层外延成长于硅的基板102上。硅锗缓冲层的锗浓度可自最底部的缓冲层所用的30原子%,增加到最顶部的缓冲层所用的70原子%。

51.基板102可包含多种区域,其可适当地掺杂杂质(如p型或n型杂质)。举例来说,掺质可维n型鳍状场效晶体管所用的硼,或p型鳍状场效晶体管所用的磷。

52.栅极层210与源极/漏极接点216隔有间隔物116。如图2a所示,栅极介电层208形成于每一通道区206周围,而栅极层210形成于围绕每一通道区206的一部分的栅极介电层208上。栅极介电层208的形成方法可为化学气相沉积、原子层沉积或任何合适的沉积技术。在一实施例中,栅极介电层208的形成方法可采用顺应性的沉积工艺如原子层沉积,以确保栅极介电层具有一致的厚度。栅极层210可包含一或多层的导电材料,比如多晶硅、铝、铜、钛、

钽、钨、钴、钼、氮化钽、镍硅化物、钴硅化物、氮化钛、氮化钨、钛铝、氮化钛铝、碳氮化钽、碳化钽、氮化钽硅、金属合金、其他合适材料及/或任何上述的组合。栅极层210的形成方法可为化学气相沉积、原子层沉积、物理气相沉积、电镀或其他合适的沉积技术。第一介电盖层212形成于栅极层210上。第一介电盖层212可包含或可为含氧材料、含氮材料或含硅材料。第一介电盖层212所用的例示性材料可包含但不限于氮化硅、锆硅化物、碳氮化硅、氧化锆铝、氧化钛、氧化钽、氧化锆、氧化镧、氮化锆、碳化硅、氧化锌、碳氧化硅、氧化铪、氧化镧、氧化铝、碳氮氧化硅、氮氧化铝、氧化钇、碳氮化钽、氧化硅或任何上述的组合。第一介电盖层212可用于定义自对准的接点区,因此可视作自对准接点结构。

53.如图2a所示,接点蚀刻停止层214可形成于两个相邻的间隔物116之间的每一源极/漏极区204上。接点蚀刻停止层214的形成方法,可为顺应性地形成接点蚀刻停止层214于源极/漏极区204上与间隔物116的侧壁上,并移除接点蚀刻停止层214的部分以露出源极/漏极区204。接点蚀刻停止层214可包括含氧材料或含氮材料,比如氮化硅、碳氮化硅、氮氧化硅、氮化碳、氧化硅、碳氧化硅、类似物或上述的组合,且其形成方法可为化学气相沉积、等离子体辅助化学气相沉积、原子层沉积或任何合适的沉积技术。源极/漏极接点216的材料组成可包含钌、钼、钴、镍、钨、钛、钽、铜、铝、氮化钛与氮化钽的一或多者,其形成方法可为化学气相沉积、原子层沉积、电镀或其他合适的沉积技术。

54.源极/漏极接点216形成于源极/漏极区204上,而硅化物层215形成于源极/漏极区204与源极/漏极接点216之间。硅化物层215的底部轮廓(如凹陷的轮廓)依据露出的源极/漏极区204的上侧部分的轮廓。硅化物层215可电性耦接源极/漏极区204至源极/漏极接点216。对n型通道的场效晶体管而言,硅化物层215的组成材料包括钛硅化物、铬硅化物、钽硅化物、钼硅化物、锆硅化物、铪硅化物、钪硅化物、钇硅化物、钬硅化物、铽硅化物、钆硅化物、镏硅化物、镝硅化物、铒硅化物、镱硅化物与上述的组合的一或多者。对p型通道的场效晶体管而言,硅化物层215的组成材料包括镍硅化物、钴硅化物、锰硅化物、钨硅化物、铁硅化物、铑硅化物、钯硅化物、钌硅化物、铂硅化物、铱硅化物、锇硅化物或上述的组合的一或多者。在一些实施例中,硅化物层215的组成为金属或金属合金的硅化物,且金属包含贵金属、耐火金属、稀土金属、上述的合金或上述的组合。

55.源极/漏极接点216的材料组成可包含钌、钼、钴、镍、钨、钛、钽、铜、铝、氮化钛与氮化钽的一或多者,其形成方法可为化学气相沉积、原子层沉积、电镀或其他合适的沉积技术。虽然未图示,但在形成源极/漏极接点216之前可形成阻挡层(如氮化钛、氮化钽或类似物)于接点开口的侧壁上。第二介电盖层218可形成于源极/漏极接点216上。第二介电盖层218可包含或可为含氧材料、含氮材料或含硅材料。第二介电盖层218所用的例示性材料可包含但不限于氮化硅、锆硅化物、碳氮化硅、氧化锆铝、氧化钛、氧化钽、氧化锆、氧化镧、氮化锆、碳化硅、氧化锌、碳氧化硅、氧化铪、氧化镧、氧化铝、碳氮氧化硅、氮氧化铝、氧化钇、碳氮化钽、氧化硅或任何上述的组合。第二介电盖层218的厚度可为1nm至50nm。在一些实施例中,可省略第二介电盖层218。

56.如图2b所示,蚀刻停止层106形成于第一介电盖层212与第二介电盖层218上。蚀刻停止层106可为单层结构或双层结构,如图2b所示。在一些实施例中,蚀刻停止层106可包含但不限于氮化硅、锆硅化物、碳氮化硅、氧化锆铝、氧化钛、氧化钽、氧化锆、氧化镧、氮化锆、碳化硅、氧化锌、碳氧化硅、氧化铪、氧化镧、氧化铝、碳氮氧化硅、氮氧化铝、氧化钇、碳氮化

钽、氧化硅或任何上述的组合。蚀刻停止层106的厚度可为1nm至50nm。当蚀刻停止层106为两层结构时,每一层的厚度可为1nm至50nm。

57.如图2c所示,图案化步骤包含光刻与蚀刻工艺,可形成开口220于第二介电盖层218与蚀刻停止层106中,以露出源极/漏极接点216。

58.如图2d所示,顺应性沉积第一间隔物层222于蚀刻停止层106、第二介电盖层218与露出的源极/漏极接点216上。在一些实施例中,第一间隔物层222接触蚀刻停止层106、第二介电盖层218与源极/漏极接点216。在一些实施例中,第一间隔物层222可包含但不限于氮化硅、锆硅化物、碳氮化硅、氧化锆铝、氧化钛、氧化钽、氧化锆、氧化镧、氮化锆、碳化硅、氧化锌、碳氧化硅、氧化铪、氧化镧、氧化铝、碳氮氧化硅、氮氧化铝、氧化钇、碳氮化钽、氧化硅或任何上述的组合。开口220的底部的第一间隔物层222的厚度可为约0.5nm至约20nm,而开口220的侧壁的第一间隔物层222的厚度可为约0.5nm至约20nm。第一间隔物层222在后续移除虚置间隔物层224的部分时(图2e),可保护源极/漏极接点216。因此若第一间隔物层222的厚度小于约0.5nm,则第一间隔物层222可能不足以保护源极/漏极接点216。另一方面,若第一间隔物层222的厚度大于约20nm,则之后形成于第一间隔物层222上的气隙232(图2j至图2l)的尺寸可能过小,而无法改善相邻的导电结构之间的隔离。第一间隔物层222的形成方法可为任何合适方法,比如原子层沉积、化学气相沉积或等离子体辅助化学气相沉积。

59.接着可顺应性沉积虚置间隔物层224于第一间隔物层222上。在一些实施例中,虚置间隔物层224包含的材料可与第一间隔物层222的材料具有不同的蚀刻选择性。举例来说,虚置间隔物层224可包含半导体材料如硅、锗、硼化硅锗或其他合适的半导体材料,其可与第一间隔物层222的介电材料具有不同的蚀刻选择性。在一些实施例中,可顺应性沉积虚置间隔物层224,其厚度可为约0.5nm至20nm。虚置间隔物层224的厚度定义气隙232的宽度(图2j至图2l)。因此若气隙232的宽度小于约0.5nm,气隙232可能无法改善相邻的导电结构之间的电性隔离。另一方面,若气隙232的宽度大于约20nm,则形成于气隙232上的任何材料如密封层234(图2k及图2l)可能填满整个气隙232。虚置间隔物层224的形成方法可为任何合适方法,比如原子层沉积、化学气相沉积或等离子体辅助化学气相沉积。

60.如图2e所示,进行突破步骤以移除虚置间隔物层224的部分。在突破步骤中,可移除第一间隔物层222上的虚置间隔物层224的水平部分,并保留第一间隔物层222的垂直部分于开口220的侧壁上的第一间隔物层222上。虚置间隔物层224的保留的垂直部分,可定义之后形成的气隙232。移除虚置间隔物层的部分的方法,可为任何合适方法如蚀刻工艺。在一例中,蚀刻工艺可为非等向干蚀刻工艺,其采用氯或氟为主的蚀刻剂。非等向干蚀刻可移除虚置间隔物层224位于水平表面上的部分,而不移除虚置间隔物层224与开口220的侧壁相邻的部分。氯或氟为主的蚀刻剂可选择性移除虚置间隔物层224的部分,而不移除第一间隔物层222。第一间隔物层222在移除虚置间隔物层224的部分时,可保护源极/漏极接点216。

61.如图2f所示,沉积第二间隔物层226于第一间隔物层222与虚置间隔物层224上。在一些实施例中,第二间隔物层226接触第一间隔物层222位于蚀刻停止层106上与源极/漏极接点216上的部分。第二间隔物层226可接触虚置间隔物层224。在一些实施例中,第二间隔物层226可包含但不限于氮化硅、锆硅化物、碳氮化硅、氧化锆铝、氧化钛、氧化钽、氧化锆、氧化镧、氮化锆、碳化硅、氧化锌、碳氧化硅、氧化铪、氧化镧、氧化铝、碳氮氧化硅、氮氧化

铝、氧化钇、碳氮化钽、氧化硅或任何上述的组合。第二间隔物层226与第一间隔物层222可包含相同或不同的材料。第二间隔物层226的材料与虚置间隔物层224的蚀刻选择性不同。在一些实施例中,可顺应性地沉积第二间隔物层226,且其厚度可为约0.5nm至约20nm。第二间隔物层226可提供结构支撑至后续形成的源极/漏极导电层230(图2i至图2l)。因此若第二间隔物层226的厚度小于约0.5nm,第二间隔物层226可能不足以支撑源极/漏极导电层230。另一方面,若第二间隔物层226的厚度大于约20nm,会增加工艺成本而无明显优点。第二间隔物层226的形成方法可为任何合适方法,比如原子层沉积、化学气相沉积或等离子体辅助化学气相沉积。在沉积第二间隔物层226之后,第二间隔物层226的水平部分覆盖露出的第一间隔物层222,而第二间隔物层226的垂直部分覆盖虚置间隔物层224。第二间隔物层226的垂直部分与第一间隔物层222的垂直部分隔有虚置间隔物层224。

62.如图2g所示,移除第一间隔物层222与第二间隔物层226的部分,以露出蚀刻停止层106与源极/漏极接点216。在一些实施例中,移除第二间隔物层226的部分,其位于第一间隔物层222的水平表面上以及虚置间隔物层224上,并保留与虚置间隔物层224相邻的第二间隔物层226的部分。亦可移除第一间隔物层222的部分,其位于蚀刻停止层106的水平表面上以及虚置间隔物层224与第二间隔物层226未覆盖的源极/漏极接点216上。在移除步骤之后,第二间隔物层226的一末端接触第一间隔物层222的水平部分,且第二间隔物层226与第一间隔物层222的垂直部分隔有虚置间隔物层224。

63.移除第一间隔物层222的部分与第二间隔物层226的部分的方法可为任何合适方法,比如蚀刻工艺。在一例中,蚀刻工艺为非等向干蚀刻工艺。非等向干蚀刻工艺移除水平表面上的第一间隔物层222与第二间隔物层226的部分,但不移除与开口220的侧壁相邻的第一间隔物层222与第二间隔物层226的部分。非等向干蚀刻工艺可为选择性工艺,其可移除第一间隔物层222与第二间隔物层226的部分,而不移除源极/漏极接点216与蚀刻停止层106。如此一来,每一第二间隔物层226与虚置间隔物层224相邻并与接触虚置间隔物层224,其可与第一间隔物层222相邻并接触第一间隔物层222,而第一间隔物层222与第二介电盖层218及蚀刻停止层106的垂直表面相邻并接触第二介电盖层218及蚀刻停止层106的垂直表面。此外,第二间隔物层226与虚置间隔物层224位于第一间隔物层222的部分上并与其接触,而第一间隔物层222的部分位于源极/漏极接点216的上表面上并与其接触,如图2g所示。

64.如图2h所示,粘着层228形成于蚀刻停止层106、第一间隔物层222、虚置间隔物层224、第二间隔物层226与源极/漏极接点216上,且粘着层228覆盖开口220的侧壁。源极/漏极导电层230可沉积于粘着层228上。粘着层228可包含但不限于钨、钌、钴、铜、钼、氮化钽、氮化钛或任何上述的组合。粘着层228可为单层或多层结构,比如双层结构或三层结构。在一些实施例中,可顺应性地沉积粘着层228,且其厚度可为约1nm至约50nm。粘着层228的形成方法可为任何合适方法,比如原子层沉积、化学气相沉积或等离子体辅助化学气相沉积。源极/漏极导电层230形成于粘着层228上,如图2h所示。源极/漏极导电层230可包含但不限于钨、钌、钴、铜、钼、氮化钽、氮化钛或任何上述的组合。源极/漏极导电层230与粘着层228可包含相同或不同的材料。在一些实施例中,粘着层228不存在,而源极/漏极导电层230形成于蚀刻停止层106、第一间隔物层222、虚置间隔物层224、第二间隔物层226与源极/漏极接点216上。

65.接着如图2i所示,进行平坦化工艺以露出蚀刻停止层106、第一间隔物层222、需间隔物层224、第二间隔物层226、粘着层228与源极/漏极导电层230。平坦化工艺可为任何合适工艺,比如化学机械研磨工艺。平坦化工艺移除粘着层228与源极/漏极导电层230的部分,使源极/漏极导电层230与蚀刻停止层106实质上共平面。一些实施例在平坦化工艺之后,源极/漏极导电层230的高度可为约1nm至约50nm,而宽度可为约1nm至约20nm。

66.如图2j所示,进行虚置间隔物移除步骤以移除虚置间隔物层224。移除第一间隔物层222与第二间隔物层226之间的虚置间隔物层224,以形成气隙232。移除虚置间隔物层224的方法可为任何合适方法,比如蚀刻工艺。在一些实施例中,蚀刻工艺为选择性干蚀刻工艺,其采用氯或氟为主的蚀刻剂。氯或氟为主的蚀刻剂可选择性移除虚置间隔物层224,且不移除蚀刻停止层106、第一间隔物层222、第二间隔物层226、粘着层228与源极/漏极导电层230。第二间隔物层226可作为源极/漏极导电层230所用的结构支撑物。若无第二间隔物层226,源极/漏极导电层230可能崩塌至气隙232中。

67.气隙232的宽度可由虚置间隔物层224的厚度所定义。在一些实施例中,气隙232的宽度为约0.5nm至约20nm。如图2j所示,第一间隔物层222包括第二介电盖层218与蚀刻停止层106的垂直表面上的垂直部分。第一间隔物层222包括源极/漏极接点上的水平部分。第二间隔物层226位于第一间隔物层222的水平部分上并与其接触。气隙232形成于第二间隔物层226与第一间隔物层222的垂直部分之间。

68.如图2k所示,密封层234沉积于蚀刻停止层106、第一间隔物层222、第二间隔物层226、粘着层228与源极/漏极导电层230上。密封层234的部分可部分地填入气隙232。密封层234为于气隙232之上与第一间隔物层222的部分与第二间隔物层226的部分之间。由于气隙232的小开口(如气隙232的宽度),密封层234不完全填满气隙232。密封层234与第一间隔物层222可包含相同或不同的材料。在一些实施例中,密封层234可包含但不限于氮化硅、锆硅化物、碳氮化硅、氧化锆铝、氧化钛、氧化钽、氧化锆、氧化镧、氮化锆、碳化硅、氧化锌、碳氧化硅、氧化铪、氧化镧、氧化铝、碳氮氧化硅、氮氧化铝、氧化钇、碳氮化钽、氧化硅或任何上述的组合。密封层234的形成方法可为任何合适方法,比如化学气相沉积。密封层234的密封深度取决于气隙232的厚度。在一些实施例中,密封层234的密封深度可部分地填入气隙232约1nm至约20nm。密封层234密封气隙232,以避免任何形成于气隙232上的材料填入气隙232。因此若密封深度小于约1nm,密封层234可能不足以密封气隙232。另一方面,若密封深度大于20nm,气隙232的尺寸可能过小而无法改善相邻的导电结构之间的电性隔离。

69.在图2l中,进行平坦化工艺移除密封层234的部分,以露出蚀刻停止层106、第一间隔物层222、第二间隔物层226、粘着层228与源极/漏极导电层230。如图2l所示,平坦化工艺之后部分填入气隙232的密封层234的部分,可保留于气隙232中。平坦化工艺可为任何合适工艺,比如化学机械研磨工艺。

70.图3为图2l的半导体装置结构100在平坦化工艺之后的俯视图。源极/漏极导电层230形成于蚀刻停止层106中,且粘着层228、第二间隔物层226、气隙232(图2l)、密封层234与第一间隔物层222围绕源极/漏极导电层230。在一些实施例中,第一间隔物层222、密封层234、第二间隔物层226、气隙232、粘着层228与源极/漏极导电层230的俯视形状可为圆形。源极/漏极导电层230的侧壁302可为连续表面,且粘着层228的侧壁304亦可为连续表面,如图3所示。在一些实施例中,第一间隔物层222、密封层234、第二间隔物层226、气隙232、粘着

层228与源极/漏极导电层230的俯视形状可为方形、矩形或其他形状。源极/漏极导电层230的侧壁402可包含多个表面,且粘着层228的侧壁404亦可包含多个表面,如图4所示。形成于密封层234之下的气隙232可减少任何耦合电容并改善电性隔离。

71.如图3及图4所示,间隔物结构250形成于围绕粘着层228与源极/漏极导电层230的蚀刻停止层106中。间隔物结构250包括第一间隔物层222、第二间隔物层226、形成于第一间隔物层222与第二间隔物层226之间的气隙232(图2l)以及密封层234。密封层234形成于气隙232上以密封气隙232。

72.图5为一些实施例中,制造半导体装置结构500的一阶段的侧剖视图。如图5所示,半导体装置结构500包括基板102、一或多个装置104与蚀刻停止层106。一或多个装置包括栅极层210,与第一介电盖层212位于栅极层210上。间隔物结构550可位于第一介电盖层212与蚀刻停止层106上。间隔物结构550可包含第一间隔物层522、第二间隔物层526、气隙532与密封层534上。第一间隔物层522可包含第一部分以接触栅极层210,与第二部分以接触第一介电盖层212及蚀刻停止层106。第二间隔物层526可位于第一间隔物层522的第一部分上。气隙532可形成于第一间隔物层522的第一部分与第二间隔物层526之间。密封层534可位于气隙532之上与第一间隔物层522的第一部分与第二间隔物层526之间。第一间隔物层522、第二间隔物层526、气隙532与密封层534的形成方法,可分别与第一间隔物层222、第二间隔物层226、气隙232与密封层234的形成方法相同。第一间隔物层522、第二间隔物层526及密封层534,可分别与第一间隔物层222、第二间隔物层226及密封层234包含相同材料。

73.粘着层528与栅极导电层530可位于第一介电盖层212与蚀刻停止层106中,如图5所示。粘着层528及栅极导电层530可分别与粘着层228及源极/漏极导电层230的材料与形成方法相同。在一些实施例中,粘着层528与粘着层228类似而可视情况形成。在一些实施例中,粘着层528接触栅极层210与第二间隔物层526,而栅极导电层530接触粘着层528。间隔物结构550可围绕粘着层528与栅极导电层530,如图5所示。

74.与图3及图4所示的半导体装置结构100类似,第一间隔物层522、密封层534、第二间隔物层526、粘着层528与栅极导电层530的俯视形状可为圆形、方形、矩形或其他形状。气隙532的形状可与气隙232的形状类似。

75.图5为一些实施例中,制造半导体装置结构600的一阶段的剖视图。如图5所示,半导体装置结构600包括栅极导电层530与源极/漏极导电层230。在一些实施例中,可先形成栅极导电层530与栅极导电层530周围的间隔物结构550,之后形成源极/漏极导电层230与源极/漏极导电层230周围的间隔物结构250(图3)。在一些实施例中,可先形成源极/漏极导电层230与源极/漏极导电层230周围的间隔物结构250,之后形成栅极导电层530与栅极导电层530周围的间隔物结构550。在一些实施例中,可由相同的工艺流程一起形成源极/漏极导电层230、源极/漏极导电层230周围的间隔物结构250、栅极导电层530与栅极导电层530周围的间隔物结构550。

76.本发明实施例公开具有气隙形成其中的间隔物结构与其制造工艺。这些间隔物结构可围绕源极/漏极导电层及/或栅极导电层的侧壁,以避免金属区域之间(比如源极/漏极导电层230与金属线路之间、栅极导电层330与金属线路之间、源极/漏极导电层230与栅极层210之间或栅极导电层330与源极/漏极接点216之间)的耦合电容。此外,本发明实施例中公开的间隔物结构可提供较佳的隔离于源极/漏极导电层之间,或栅极导电层与其他金属

区之间。

77.在一些实施例中,半导体装置结构包括基板;源极/漏极接点,位于基板上;第一介电层,位于源极/漏极接点上;蚀刻停止层,位于第一介电层上;以及源极/漏极导电层,位于蚀刻停止层与第一介电层中。源极/漏极导电层位于源极/漏极接点上。结构还包括间隔物结构,位于蚀刻停止层与第一介电层中。间隔物结构围绕源极/漏极导电层的侧壁,并包括:第一间隔物层,包括第一部分;第二间隔物层,与第一间隔物层的第一部分相邻。第二间隔物层与第一间隔物层的第一部分隔有气隙。结构还包括密封层,位于第一间隔物层的第一部分与第二间隔物层之间。

78.在一些实施例中,第一间隔物层还包括第二部分,其中该第一间隔物层的第一部分沿着第一介电层与蚀刻停止层的侧壁延伸,且第一间隔物层的第二部分接触源极/漏极接点。

79.在一些实施例中,第二间隔物层接触第一间隔物层的第二部分。

80.在一些实施例中,气隙由第一间隔物层的第一部分、第一间隔物层的第二部分、第二间隔物层与密封层所定义。

81.在一些实施例中,半导体装置结构还包括粘着层位于源极/漏极导电层与第二间隔物层之间,以及源极/漏极导电层与源极/漏极接点之间。

82.在一些实施例中,蚀刻停止层、第一间隔物层、密封层、第二间隔物层、粘着层与源极/漏极导电层具有实质上共平面的表面。

83.在一些实施例中,气隙的宽度为约0.5nm至约20nm。

84.在另一实施例中,半导体装置结构包括:基板;栅极堆叠,位于基板上;第一介电层,位于栅极堆叠上;蚀刻停止层,位于第一介电层上;以及栅极导电层,位于蚀刻停止层与第一介电层中。栅极导电层位于栅极堆叠上。结构还包括间隔物结构,位于蚀刻停止层与第一介电层中。间隔物结构围绕栅极导电层的侧壁,并包括:第一间隔物层,包括第一部分;以及第二间隔物层,与第一间隔物层的第一部分相邻。第二间隔物层与第一间隔物层的第一部分隔有气隙。装置还包括密封层,位于第一间隔物层的第一部分与第二间隔物层之间。

85.在一些实施例中,半导体装置还包括:多个通道区,其中栅极堆叠围绕每一通道区。

86.在一些实施例中,栅极堆叠包括:栅极层;以及一或多个栅极介电层,围绕栅极层。

87.在一些实施例中,栅极导电层的侧壁剖面为圆形。

88.在一些实施例中,气隙围绕栅极导电层的侧壁。

89.在一些实施例中,第一间隔物层还包括第二部分,第一间隔物层的第一部分沿着开口的侧壁延伸,而第一间隔物层的第二部分接触栅极堆叠。

90.在一些实施例中,第二间隔物层接触第一间隔物层的第二部分,且气隙位于第一间隔物层的第一部分与第二间隔物层之间。

91.在一些实施例中,第一间隔物层的第一部分、第二间隔物层与气隙的位置沿着相同方向。

92.在又一实施例中,半导体装置结构的形成方法包括:形成源极/漏极接点于基板上;形成第一介电层于源极/漏极接点上;形成蚀刻停止层于第一介电层上;形成开口于蚀刻停止层与第一介电层中,以露出源极/漏极接点的一部分;以及形成间隔物结构于开口

中。间隔物结构包括气隙。方法还包括形成源极/漏极导电层于源极/漏极接点上的开口中,其中间隔物结构围绕源极/漏极导电层。

93.在一些实施例中,形成间隔物结构的步骤包括:形成第一间隔物层于蚀刻停止层、第一介电层与源极/漏极接点上;形成虚置间隔物层于第一间隔物层上;移除虚置间隔物层的水平部分,以露出第一间隔物层的一部分;形成第二间隔物层于虚置间隔物层与露出的第一间隔物层上;以及移除第一间隔物层的一部分与第二间隔物层的一部分,以露出源极/漏极接点的一部分。

94.在一些实施例中,方法还包括在形成该源极/漏极导电层于开口中之后,移除虚置间隔物层以形成气隙;以及形成密封层以密封气隙。

95.在一些实施例中,形成密封层以密封气隙的步骤包括:形成密封层于蚀刻停止层、第一间隔物层、气隙、第二间隔物层与源极/漏极导电层上,其中密封层的一部分填入气隙;以及进行平坦化工艺以移除位于蚀刻停止层、第一间隔物层、第二间隔物层与源极/漏极导电层上的密封层的部分。

96.在一些实施例中,形成源极/漏极导电层于源极/漏极接点上的开口中的步骤包括:形成粘着层于蚀刻停止层、第一间隔物层、虚置间隔物层与第二间隔物层上,其中粘着层位于源极/漏极接点上;形成源极/漏极导电层于粘着层上;以及进行平坦化工艺,以移除位于蚀刻停止层、第一间隔物层、虚置间隔物层与第二间隔物层上的粘着层与源极/漏极导电层的部分。

97.上述实施例的特征有利于本技术领域中技术人员理解本发明。本技术领域中技术人员应理解可采用本发明作基础,设计并变化其他工艺与结构以完成上述实施例的相同目的及/或相同优点。本技术领域中技术人员亦应理解,这些等效置换并未脱离本发明精神与范畴,并可在未脱离本发明的精神与范畴的前提下进行改变、替换或更动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1