一种封装结构及其制备方法与流程

1.本发明涉及芯片封装技术领域,尤其涉及一种封装结构及其制备方法。

背景技术:

2.倒装芯片封装是一种先进的芯片互连技术,具有高密度、高性能和轻薄的特点,其中倒装芯片互联技术主要是采用锡球凸点或者铜柱凸点进行互连,随着电子产品逐渐小型化,需要在更小的芯片上实现更多的i/o数量以及更高的带宽,以及采取更好的散热措施。

3.其中,采用铜柱凸点相较于锡球凸点的间隙较小,但是,若每个凸点单独阻焊层开窗时,该开窗之间的间距无法满足工艺要求。

4.比如,如图1所示,凸点焊盘101对应阻焊层开窗102,凸点焊盘103对应阻焊层开窗104,由于凸点焊盘101和凸点焊盘103之间的间距为65μm,根据倒装上芯产线经验,阻焊层开窗至少比凸点焊盘单边大29μm,那么,相邻的阻焊层开窗102和阻焊层开窗104之间的间距只有7μm。而该间距不满足基板厂阻焊层开窗的间距规则。因此,现有技术提出在芯片边缘外扩100μm的阻焊层开窗方式105,将外扩之后的边界内的区域全部开窗。

5.但是,采用上述开窗方式105会使得基板与填充胶之间存在分层现象,原因是开窗处露出的大面积的铜与填充胶之间的热膨胀系数不匹配,进而产生较高的界面应力,从而引起了分层。

6.因此,如何改善这种分层现象是目前亟待解决的技术问题。

技术实现要素:

7.鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上述问题的封装结构及其制备方法。

8.第一方面,本发明提供了一种封装结构,包括:

9.基板;

10.阻焊层,覆盖所述基板,所述阻焊层具有将所述基板裸露的至少两个开窗区域,至少两个所述开窗区域之间不连通;

11.凸点焊盘,设置于所述基板上,且位于所述开窗区域内。

12.进一步地,每一所述开窗区域的边界与所述开窗区域内的所述凸点焊盘的边界的距离大于预设值,所述凸点焊盘的边界为所述凸点焊盘靠近所述开窗区域的位置。

13.进一步地,每一所述开窗区域内相邻的所述凸点焊盘之间的间隙处于预设范围内。

14.进一步地,每一所述开窗区域内,所述凸点焊盘在行方向以及列方向对齐设置。

15.进一步地,每一所述开窗区域内,所述凸点焊盘在行方向对齐设置,列方向错位设置。

16.进一步地,部分所述开窗区域内,所述凸点焊盘在行方向以及列方向对齐设置;

17.其余部分所述开窗区域内,所述凸点焊盘行方向对齐设置,列方向错位设置。

18.进一步地,所述阻焊层具有将所述基板裸露的第一开窗区域、第二开窗区域以及第三开窗区域;

19.所述第一开窗区域、所述第二开窗区域以及所述第三开窗区域之间不连通;

20.所述凸点焊盘设置于所述基板上,且位于所述第一开窗区域、所述第二开窗区域以及所述第三开窗区域内。

21.第二方面,本发明还提供了一种芯片,包括:

22.封装结构,所述封装结构包括权利要求1~7任一项所述的封装结构;

23.第一芯片,包括连接凸点,所述连接凸点与所述焊盘凸点一一对应连接。

24.第三方面,本发明还提供了一种封装结构的制备方法,包括:

25.提供一基板,所述基板上设置有凸点焊盘以及覆盖有阻焊层;

26.在所述阻焊层对应所述凸点焊盘的位置处形成至少两个开窗区域,以使所述凸点焊盘裸露,其中,至少两个所述开窗区域之间不连通。

27.进一步地,每一所述开窗区域的边界与所述开窗区域内的所述凸点焊盘的边界的距离大于预设值,所述凸点焊盘的边界为所述凸点焊盘靠近所述开窗区域的位置;

28.每一所述开窗区域内相邻的所述凸点焊盘之间的间隙处于预设范围内。

29.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

30.本发明提供了一种封装结构,包括:基板、阻焊层、覆盖基板,该阻焊层具有将基板裸露的至少两个开窗区域,至少两个开窗区域之间不连通;凸点焊盘,设置于基板上,且位于开窗区域内,进而使得开窗区域减小,阻焊层面积增大,增大了阻焊层与填充胶的接触面积,而阻焊层与填充胶之间的热膨胀系数相较于铜与填充胶之间的热膨胀系数有所改善,进而有效避免了基板与填充胶之间的分层现象。

附图说明

31.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考图形表示相同的部件。在附图中:

32.图1示出了现有技术中阻焊层开窗的结构示意图;

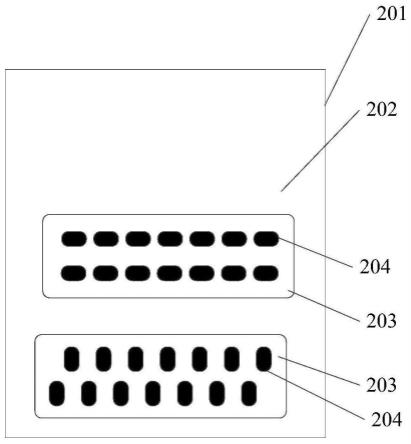

33.图2示出了本发明实施例中封装结构的示意图;

34.图3示出了本发明实施例中具有约束条件的开窗区域的示意图;

35.图4a、图4b示出了本发明实施例中的凸点焊盘按照第一种排布方式形成的开窗区域示意图;

36.图5a、图5b示出了本发明实施例中的凸点焊盘按照第二种排布方式形成的开窗区域示意图;

37.图6示出了本发明实施例中的凸点焊盘按照第三种排布方式形成的开窗区域示意图;

38.图7示出了本发明实施例中的存在三个开窗区域的结构示意图;

39.图8示出了本发明实施例中的芯片结构示意图;

40.图9示出了本发明实施例中的封装结构的制备方法的步骤流程示意图。

具体实施方式

41.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

42.实施例一

43.本发明的实施例提供了一种封装结构,如图2所示,包括:

44.基板201;

45.阻焊层202,覆盖该基板201,该阻焊层202具有将基板201裸露的至少两个开窗区域203,至少两个开窗区域203之间不连通;

46.凸点焊盘204,设置于基板201上,且位于开窗区域203内。

47.基板201是制造pcb的基本材料,一般情况下,基板就是覆铜箔层压板,基板材料是制造半导体元件及印刷电路板的基础材料,如半导体工业用的材料硅、砷化镓、硅外延针稼拓榴石等。由高纯度氧化铝(矾土)为主要原料经高压成型、高温烧成,再经切割、抛光制成的,陶瓷基片是制造厚膜、薄膜电路的基础材料。覆铜箔层压板(简称覆箔板)是制造印制电路板的基板材料,它除用作支撑各种元器件外,并能实现它们之间的电气连接或电绝缘。

48.阻焊层202是指基板上覆盖绿油的部分,阻焊层材料必须通过液体湿工艺或者干薄膜叠层来使用,干薄膜阻焊材料是以0.07~0.1mm厚度供应,可适合于一些表面贴装产品,但是这种材料不推荐用于密间距应用。低轮廓的液体感光阻焊材料,通常指定用于表面贴装应用,提供精确的特征尺寸和间隙。

49.该凸点焊盘204是用于连接倒装芯片的凸点,用于实现倒装芯片与基板201的连接。

50.本发明中的至少两个开窗区域203是通过分区域开窗的方式,一方面,相较于相关技术中对每个凸点焊盘周围进行开窗的方式,不会受到凸点焊盘之间间隙小,开窗困难的影响,另一方面,采用分区域开窗的方式,不会像另一相关技术中整片基板开窗中造成阻焊层面积减小,使得后期在将倒装芯片进行封装时造成基板与填充胶分层的现象,降低芯片性能。

51.下面是对开窗区域的限制条件:

52.在一种可选的实施方式中,每一开窗区域203的边界与开窗区域203内的凸点焊盘204的边界的距离大于预设值,凸点焊盘204的边界为凸点焊盘204靠近开窗区域203的位置。

53.如图3所示,该预设值为30μm,即每一开窗区域203的边界与开窗区域203内的凸点焊盘204的边界的距离大于30μm。

54.具体的,每一开窗区域203的上边界与开窗区域203内的凸点焊盘204的上边界的距离大于30μm;每一开窗区域203的下边界与开窗区域203内的凸点焊盘204的下边界的距离大于30μm;每一开窗区域203的左边界与开窗区域203内的凸点焊盘204的下边界的距离大于30μm;每一开窗区域203的右边界与开窗区域203内的凸点焊盘204的右边界的距离大于30μm。

55.由此形成的该开窗区域203具体可以为规则的形状,当然,也可以是不规则的形

状。

56.开窗区域203划定的方式:将相邻凸点焊盘204之间的间隙满足预设范围的划分在一个开窗区域内。

57.具体地,每一开窗区域203内相邻的凸点焊盘204之间的间隙处于预设范围内,该预设范围为大于或等于70μm且小于或等于100μm。如图3所示。

58.先来介绍开窗区域内,凸点焊盘204的排布方式,开窗区域内的凸点焊盘呈阵列排布,包括多行和多列:

59.第一种,在每一开窗区域内,凸点焊盘204在行方向以及列方向上均对齐设置,其中,单个凸点焊盘204可以是横向排布,也可以是纵向排布,如图4a、图4b所示。

60.针对第一种排布方式,对应的开窗区域203可以是规则形状。即开窗区域的上下左右边界形成矩形。

61.第二种,在每一开窗区域内,凸点焊盘204在行方向对齐、列方向错位设置,比如,该开窗区域内包括两行凸点焊盘204,第二行的凸点焊盘204的中心线与第一行的凸点焊盘204在相邻列方向的中心线对齐,具体如图5a所示。其中,第一行的凸点焊盘204的数量与第二行的凸点焊盘204的数量相等,因此,经过上述行方向对齐,列方向错位设置之后,第二行的凸点焊盘204相较于第一行的凸点焊盘204可以整体前移或者整体后移,在此并不作限定。

62.针对第二种排布方式,对应的开窗区域203可以是不规则形状。由于该凸点焊盘204的边界围绕形成的图形为不规则形状,因此,围绕在该凸点焊盘204的边界形成的开窗区域也是不规则形状,具体如图5a所示。凸点焊盘204的左右边界中形成折线,由此围绕该折线形成的开窗区域203的边界也是折线,即为不规则边界,由此形成不规则形状的开窗区域。

63.当然,针对该第二种排布方式,还可以将该不规则形状的开窗区域203进行外扩,形成规则形状的开窗区域203,具体如图5b所示。具体是将如图5a中形成的开窗区域的边界中凹进去的地方外扩,以使得该凹进去的边界与未凹进去的边界平齐,使得形成规则形状的开窗区域203。

64.第三种,在部分开窗区域内,凸点焊盘204在行方向以及列方向对齐设置;其余部分开窗区域内,凸点焊盘204在行方向对齐,列方向错位设置,如图6所示。

65.针对第三种排布方式,对于凸点焊盘204在行方向以及列方向对齐设置的开窗区域203为规则形状,如图6中的第二个开窗区域;对于凸点焊盘204在行方向对齐,列方向错位设置的开窗区域203可以为规则形状,如图6中的第三个开窗区域;或者为不规则形状,具体如图6中的第一个开窗区域。

66.上述任意一种排布方式中,每一开窗区域内的凸点焊盘呈横向排布或呈纵向排布。

67.如图7所示,该阻焊层202具有将基板201裸露的第一开窗区域、第二开窗区域以及第三开窗区域;第一开窗区域a、第二开窗区域b以及第三开窗区c域均不连通。凸点焊盘204设置于基板201上,且位于第一开窗区域、第二开窗区域以及第三开窗区域内。

68.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

69.本发明提供了一种封装结构,包括:基板、阻焊层、覆盖基板,该阻焊层具有将基板

裸露的至少两个开窗区域,至少两个开窗区域之间不连通;凸点焊盘,设置于基板上,且位于开窗区域内,进而使得开窗区域减小,阻焊层面积增大,增大了阻焊层与填充胶的接触面积,而阻焊层与填充胶之间的热膨胀系数相较于铜与填充胶之间的热膨胀系数有所改善,进而有效避免了基板与填充胶之间的分层现象。

70.实施例二

71.基于相同的发明构思,本发明还提供了一种芯片,如图8所示,包括:

72.封装结构801,该封装结构801包括实施例一中的封装结构;

73.第一芯片802,包括连接凸点,该连接凸点与焊盘凸点一一对应连接。

74.其中,还包括:在该封装结构801与第一芯片802之间围绕在连接凸点周围的填充胶。

75.该第一芯片具体为倒装芯片。该倒装芯片是一种无引脚结构,含有电路单元,用于通过适当数量的位于芯片表面的连接凸点,在电气上和机械上连接于基板电路。

76.在将第一芯片802(倒装芯片)与基板801连接时,由于封装结构801上保留的阻焊层较多,因此,使得阻焊层与填充胶的接触面积较大,有效改善了填充胶与基板之间粘结力,降低了填充胶与基板的界面应力,有效改善了填充胶与基板之间的分层现象。

77.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

78.本发明提供了一种芯片,包括:封装结构,该封装结构包括实施例一中的任意实施方式的封装结构;第一芯片,包括连接凸点,该连接凸点与焊盘凸点一一对应连接,由于封装结构上的开窗区域减小,阻焊层面积增大,在第一芯片与封装结构的基板之间,且位于该连接凸点周围有填充胶,而基板的阻焊层与填充胶之间的热膨胀系数相较于铜与填充胶之间的热膨胀系数有所改善,进而有效避免了基板与填充胶之间的分层现象,提高了芯片性能。

79.实施例三

80.基于相同的发明构思,本发明实施例还提供了一种封装结构的制备方法,如图9所示,包括:

81.s901,提供一基板,基板上设置有凸点焊盘以及覆盖有阻焊层;

82.s902,在阻焊层上对应凸点焊盘的位置处形成至少两个开窗区域,以使凸点焊盘裸露,其中,至少两个开窗区域之间不连通。

83.在一种可选的实施方式中,每一所述开窗区域的边界与所述开窗区域内的所述凸点焊盘的边界的距离大于预设值,所述凸点焊盘的边界为所述凸点焊盘靠近所述开窗区域的位置。

84.其中,该预设值为30μm,即每一开窗区域边界与开窗区域内凸点焊盘的边界的距离大于30μm。

85.在一种可选的实施方式中,每一所述开窗区域内相邻的所述凸点焊盘之间的间隙处于预设范围内。

86.该预设范围为大于或等于70μm且小于或等于100μm。

87.在得到上述的开窗区域之后,将倒装芯片的连接凸点通过基板上的凸点焊盘实现封装,在倒装芯片与基板之间填充填充胶,使得填充胶与基板上的阻焊层之间具有较大的接触面积,基板的阻焊层与填充胶之间的热膨胀系数相较于铜与填充胶之间的热膨胀系数

有所改善,进而有效避免了基板与填充胶之间的分层现象,提高了封装后的芯片性能。

88.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

89.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1