一种阴离子交换膜电解池膜电极制备与组装方法

1.本发明属于电解水制氢技术领域,具体涉及一种阴离子交换膜电解池膜电极以及制备与组装方法。

背景技术:

2.阴离子交换膜电解池是一种利用电能将水通过电化学反应的方式直接转换为氢气和氧气的能量转化装置。阴离子交换膜电解池具有不使用贵金属催化剂、结构紧凑、能量转化效率高、产物气体纯度高、可生产压力氢气等特点,被认为是解决可再生能源波动性问题和满足未来绿氢巨大需求的最具前景的方案之一,特别是在储能、加氢站和化工等方面极具应用前景。正是由于这些突出的优越性,阴离子交换膜电解池技术的开发与应用开始受到关注,被认为是质子交换膜电解池和传统碱性电解池的替代技术。

3.膜电极是阴离子交换膜电解池的核心部件,通常为5层结构,包括阳极气体扩散层、阳极催化剂层、阴离子交换膜、阴极催化剂层、阴极气体扩散层。

4.膜电极的传统结合方式多为热压。通过热压处理能够降低催化剂层与气体扩散层的接触电阻,减小欧姆损失;但是由于阴离子交换膜电解池气体扩散层多为金属材料,而不是像碳纸这种硬度较低的材料,热压处理容易给阴离子交换膜带来机械损伤,比如膜穿孔。

5.而且有些阴离子交换膜容易失水变形、且无法复原,不宜采用将催化剂热涂覆在膜上(ccm)这种方法,因此通常将催化剂涂覆在气体扩散层上(ccs)。

6.之后把涂覆有催化剂的阴阳极气体扩散层与阴离子交换膜通过组装的方式结合成完整的膜电极,在这个过程中容易出现气体扩散层将膜刺穿造成电解池短路等问题,这是由于金属材质气体扩散层表面可能存在毛刺,或者表面不平整导致在电解池组装时出现应力集中问题。

7.除了上述问题以外,电解池的组装方式多为螺栓紧固,比如质子交换膜电解池通常在质子交换膜四周打出装配孔,但是由于绝大多数阴离子交换膜强度不够高、容易撕裂,如果在膜上打孔,将增大阴离子交换膜的破损机率;另外,直接在膜上打装配孔这种方式当中,一部分膜并未参与电解反应,造成了浪费。

8.然而,如果阴离子交换膜上不打装配孔,在电解池组装时又会出现不好固定膜的位置的情况,这是由于阴离子交换膜通常容易发生形变。

技术实现要素:

9.本发明的目的在于提供一种阴离子交换膜电解池膜电极以及制备与组装方法,以克服阴离子交换膜电解池膜电极在制备与组装时容易破损的技术问题。技术方案如下:

10.一种阴离子交换膜电解池膜电极制备与组装方法,包括下列步骤:

11.s1、制备阳极催化剂层浆料;

12.s2、制备阴极催化剂层浆料;

13.s3、将材质为泡沫镍的阳极气体扩散层放置在70℃

‑

85℃的恒温加热台上,并使用

带气泵的喷笔将s1所述阳极催化剂层浆料喷涂在阳极气体扩散层的表面,之后干燥;

14.s4、将材质为泡沫镍的阴极气体扩散层放置在70℃

‑

85℃的恒温加热台上,并使用带气泵的喷笔将s2所述阴极催化剂层浆料喷涂在阴极气体扩散层的表面,之后干燥;

15.s5、将步骤s3和s4干燥后的阳极和阴极气体扩散层放置氢氧化钾溶液中浸泡充分,之后干燥并保存;

16.s6、分别将步骤s5干燥后的阳极和阴极气体扩散层裁剪并压平;

17.s7、将所用阴离子交换膜提前浸泡在氢氧化钾溶液中活化处理;

18.s8、将步骤s7预处理好的阴离子交换膜裁剪后清洗干净;

19.s9、密封圈使用聚四氟乙烯材料,厚度与阳极或阴极气体扩散层厚度一致,边缘开设螺栓孔,中间开孔;

20.s10、将步骤s8预处理好的阴离子交换膜平铺在一片密封圈中间,并在阴离子交换膜的外围涂粘结物,之后在上面覆盖另一片密封圈,保证密封圈中间孔部分完全被阴离子交换膜隔开,制成阴离子交换膜组件;

21.s11、依次在阴极流场侧部件放置阴极气体扩散层,使得阴极催化剂层朝上、所制阴离子交换膜组件、阳极气体扩散层,使得阳极催化剂层朝下,再加上阳极流场侧部件,施加拧紧力矩,完成电解池组装。

22.进一步地,s1中,将铁酸镍阳极催化剂、5%alkymer溶液以及异丙醇按照100mg:0.2ml:2ml的比例混合于水中,得到阳极催化剂层浆料。

23.进一步地,s2中,将铁酸镍阴极催化剂、5%alkymer溶液以及异丙醇按照100mg:0.2ml:2ml的比例混合于水中,得到阴极催化剂层浆料。

24.进一步地,s5中,将步骤s3和s4干燥后的阳极和阴极气体扩散层放置在60℃的1mol/l氢氧化钾溶液中浸泡24h,之后干燥并保存。

25.进一步地,s7中,将所用阴离子交换膜提前浸泡在1mol/l氢氧化钾溶液中活化处理24h以上。

26.进一步地,阳极催化剂层浆料和阴极催化剂层浆料的喷涂载量分别为1

‑

4mg/cm2。

27.与现有技术相比,本发明的有益效果包括∶本发明通过在气体扩散层上喷涂催化剂层,一定程度上消除了金属材质气体扩散层表面的尖锐凸起。

28.将气体扩散层裁成圆形,也在一定程度上避免了边缘出现尖锐情况,防止气体扩散层在组装时刺破阴离子交换膜。

29.在进行阴离子交换膜电解池组装前,提前用压片机将气体扩散层压平整,也可进一步防止气体扩散层在组装时刺破阴离子交换膜,与此同时,也改善了气体扩散层于阴离子交换膜之间的接触。

30.利用密封圈与粘结物将阴离子交换膜预先制成可直接组装的膜组件,一是避免了直接在阴离子交换膜上打螺栓孔,降低了膜破损的机率;

31.二是可以节省一大部分阴离子交换膜材料;

32.三是提前固定了阴离子交换膜的位置,避免膜发生较大形变,方便组装。

33.该技术方案结构合理,稳定性高,便于安装固定,同时密封性可靠,能够有效地降低阴离子交换膜的破损机率,提高阴离子交换膜电解池组装效率。

附图说明

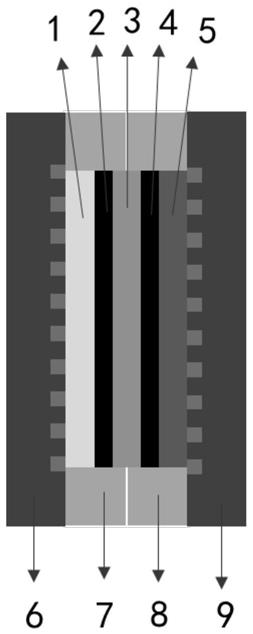

34.图1是本发明所述阴离子交换膜电解池结构简图。1

‑

阳极气体扩散层、2

‑

阳极催化剂层、3

‑

阴离子交换膜、4

‑

阴极催化剂层、5

‑

阴极气体扩散层、6

‑

阳极流场、7

‑

阳极密封圈、8

‑

阴极密封圈、9

‑

阴极流场。

35.图2是上述图1中3和8的贴合平面图。

具体实施方式

36.本具体实施方式提供了一种阴离子交换膜电解池膜电极制备与组装方法,包括以下步骤∶

37.s1、将催化剂、粘结剂、去离子水以及溶剂按一定比例混合得到混合物,并将所述混合物分散处理得到催化剂层浆料;

38.s2、将气体扩散层放置在加热台上,并将上述催化剂层浆料喷涂在气体扩散层的表面,之后干燥;

39.s3、将步骤s2干燥后的气体扩散层放置在60℃的氢氧化钾溶液中浸泡,之后干燥保存;

40.s4、使用切片机将步骤s3干燥后的气体扩散层裁成圆形,保证边缘光滑无毛刺,并用压片机压平整;

41.s5、将所用阴离子交换膜按照产品使用要求进行相应的预处理;

42.s6、将步骤s5预处理好的阴离子交换膜裁成所需大小,保证面积小于电解池螺栓孔内部区域面积但大于步骤s4裁好的气体扩散层面积;

43.s7、密封圈使用耐强碱耐高温材料,边缘打出相应的螺栓孔,中间孔面积略大于步骤s4所裁气体扩散层面积;

44.s8、将步骤s4裁好的阴离子交换膜平铺在一片密封圈中间,并在膜的外围涂一圈粘结物,之后在上面覆盖另一片密封圈,保证密封圈中间孔部分完全被膜隔开;

45.s9、依次放置阴极气体扩散层(催化剂层朝上)、步骤s8所制阴离子交换膜组件、阳极气体扩散层(催化剂层朝下),再加上电解池其它部件,施加合适拧紧力矩,完成电解池组装。

46.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

47.实施例

48.本实施例提出一种阴离子交换膜电解池膜电极制备与组装方法,包括以下步骤∶

49.s1、将100mg阳极催化剂(铁酸镍)、0.2ml 5%alkymer溶液、1ml去离子水以及2ml异丙醇混合得到混合物,并将所述混合物冰浴超声分散30min得到阳极催化剂层浆料;

50.s2、将100mg阴极催化剂(镍铁钴)、0.2ml 5%alkymer溶液、1ml去离子水以及2ml异丙醇混合得到混合物,并将所述混合物冰浴超声分散30min得到阴极催化剂层浆料;

51.s3、将面积为25cm2的阳极气体扩散层(材质为泡沫镍)放置在80℃的恒温加热台上,并使用带气泵的喷笔将s1所述阳极催化剂层浆料均匀喷涂在阳极气体扩散层的表面,之后在80℃恒温干燥箱中干燥20min,最终阳极气体扩散层上的催化剂载量约为2mg/cm2;

52.s4、将面积为25cm2的阴极气体扩散层(材质也为泡沫镍)放置在80℃的恒温加热台上,并使用带气泵的喷笔将s2所述阴极催化剂层浆料均匀喷涂在阴极气体扩散层的表面,之后在80℃恒温干燥箱中干燥20min,最终阴极气体扩散层上的催化剂载量约为2mg/cm2;

53.s5、将步骤s3和s4干燥后的阳极和阴极气体扩散层放置在60℃的1mol/l氢氧化钾溶液中浸泡24h,之后干燥并保存;

54.s6、使用切片机将步骤s5干燥后的气体扩散层裁成直径为1.5cm的圆形,保证边缘光滑无毛刺,并用压片机压平整;

55.s7、将所用阴离子交换膜提前浸泡在1mol/l氢氧化钾溶液中活化处理24h以上;

56.s8、将步骤s7预处理好的阴离子交换膜裁成3cm*3cm大小,用去离子水冲洗干净;

57.s9、密封圈使用聚四氟乙烯材料,大小为5cm*5cm,厚度与气体扩散层厚度基本一致,边缘打出8个的螺栓孔,如附图2所示,中间孔为2cm*2cm的方孔;

58.s10、如附图2所示,将步骤s8预处理好的阴离子交换膜平铺在一片密封圈中间,并在膜的外围涂一圈pva胶水,之后在上面覆盖另一片密封圈,保证密封圈中间孔部分完全被膜隔开;

59.s11、如图1所示,依次在9

‑

阴极流场侧放置5

‑

阴极气体扩散层(4

‑

阴极催化剂层朝上)、所制阴离子交换膜组件(7

‑3‑

8)、1

‑

阳极气体扩散层(2

‑

催化剂层朝下),再加上6

‑

阳极流场侧部件,最后施加3n*m拧紧力矩,完成电解池组装。

60.以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1