常压密封开关用极柱及常压密封开关的制作方法

1.本发明涉及配电设备技术领域,尤指一种全金属全绝缘封闭式、主绝缘介质为空气的开关装置用的极柱,特别是应用在12kv常压密封开关柜中安全有效的隔离、开断电网电流的断路器开关用极柱及常压密封开关。

背景技术:

2.电力行业作为“双碳”目标实现的重要领域,其低碳发展对实现我国“双碳”目标具有积极作用。数十年来,随着新的绝缘材料及技术发展,国内外众多配电设备生产公司对中压开关柜进行了数次重大技术升级,所使用的绝缘介质实现了从空气绝缘、sf6气体绝缘、最后到固体绝缘、环保气体绝缘的过程。空气绝缘开关的缺陷是体积庞大,占地面积大;sf6气体绝缘开关的缺陷是与环保理念相悖;固体绝缘开关的缺陷是其差强人意的温升,一直为行业所诟病;环保气体开关充以微正压,其缺陷是存在密封件泄漏或者焊接泄漏的风险。

3.近几年常压密封开关的出现,为行业发展提供了的新的方向。常规的空气开关或者充气开关常以环氧树脂作为绝缘支撑,辅以工程塑料绝缘板作为电气绝缘,再充以微正压的绝缘气体。

4.如何设计一种能解决上述各绝缘开关存在缺陷的常压密封开关用极柱及常压密封开关是本发明人潜心研究的课题。

技术实现要素:

5.本发明的目的在于提供一种常压密封开关用极柱及常压密封开关,该极柱可拆卸安装及维修,成本降低,体积小、可靠性高,密封开关的结构简单、紧凑,使用安全,便于维护,且可实现模块化设计。

6.为了实现上述目的,本发明的技术解决方案为:一种常压密封开关用极柱,其中包括外壳,所述外壳的内腔上部设置有灭弧室,所述灭弧室的下端通过软连接与出线母排连接,所述软连接、出线母排与绝缘拉杆的静端连接,所述绝缘拉杆的动端穿出所述外壳。

7.优选地,所述外壳包括上壳体和下壳体,所述上壳体和下壳体通过可拆卸连接方式连接,所述下壳体的下部左、右侧分别设有出线孔,所述出线母排的两端穿出两个所述出线孔。

8.优选地,所述上壳体的外表面中部设有第一伞裙,所述下壳体的外表面中部设有第二伞裙。

9.优选地,所述上壳体的内腔顶端设置有金属嵌件,所述灭弧室的静端与所述嵌件搭接。

10.优选地,所述上壳体的外表面上端固定有螺母,所述灭弧室的静端穿过所述螺母。

11.优选地,所述上壳体的外表面上端沿周向设置有多个加强筋,多个所述加强筋围绕在所述螺母的周围。

12.优选地,所述下壳体的外表面围绕所述出线孔的一圈设有多个凹槽。

13.优选地,所述下壳体的内腔壁设置有局放传感器。

14.优选地,所述下壳体的底面外缘设有多个连接耳,各所述连接耳上分别设置有连接孔,所述连接孔内设置有螺纹嵌件,各所述连接耳与所述下壳体的外表面之间设置有加强筋。

15.优选地,所述软连接上安装有温升传感器。

16.优选地,所述绝缘拉杆包括拉杆本体,所述拉杆本体呈上部大下部小的阶梯柱形,所述拉杆本体的上、下端分别设有上连接部和下连接部,所述上连接部穿过所述出线母排和软连接,所述下连接部穿出所述下壳体。

17.优选地,所述拉杆本体的外表面设置有第三伞裙。

18.优选地,所述外壳采用新型工程塑料注塑而成。

19.一种常压密封开关,其中包括金属箱体,所述箱体的左、右侧板设有三对母线套管,所述箱体的内腔上部安装有三相断路器的三个所述的倒置的极柱及传动机构,各所述极柱的出线母排的两端与一对所述母线套管连接,所述箱体外侧安装有断路器操动机构,所述断路器操动机构与三个所述传动机构连接,各所述传动机构与各所述极柱的绝缘拉杆的动端连接。

20.优选地,所述传动机构包括安装于箱体上的主轴,所述主轴的一端与所述断路器操动机构连接,所述主轴上连接有三个导向拐臂,三个所述导向拐臂上分别设有弧形开口,各所述绝缘拉杆的动端分别连接有销轴,各所述销轴分别滑动设于各所述开口内,当所述主轴转动时,带动三个所述导向拐臂转动,使各所述开口内的销轴沿所述开口移动,从而使所述绝缘拉杆带动所述灭弧室实现分、合闸。

21.采用上述方案后,本发明常压密封开关用极柱及常压密封开关具有以下有益效果:

22.1、本发明的极柱将灭弧室及其配件安装于可拆卸的外壳内腔,外壳可采用新型工程塑料按照一定配比注塑而成,该极柱实现了可拆卸安装及维修,降低了成本,同时增加了空气流通,降低了设备温升;

23.2、将灭弧室及其配件安装于可拆卸外壳内腔,形成单相绝缘隔离结构,避免了三相断路器的相间短路,提高了可靠性,缩小了相间距,从而缩小了柜体体积;

24.3、通过在外壳内安装温升传感器和局放传感器,时刻监测设备工况,远传至工作人员,可提升风险的预见性,降低风险系数;

25.4、将极柱的外壳由新型工程塑料通过注塑而成,使其呈透明色,这样可清晰看可外壳内腔的灭弧室构造,便于安装及检验人员检查,而且外壳设计为上、下壳体可拆卸连接结构,这样在加工上、下壳体时所用模具小,便于注塑、生产、装配及维护;

26.5、本发明常压密封开关采用全金属箱体、内部常压密封空气绝缘式设计,带电导体相间及相对地之间主绝缘介质为空气,其使用安全,密封箱体内的气压与环境大气压始终保持相同,这样便于维护,而且该开关结构可实现模块化设计,断路器操动机构、极柱及传动机构单独安装后再总装配;

27.6、通过在极柱的上壳体外表面设置第一伞裙、在下壳体外表面设置第二伞裙,其较平整面增加了电气距离,将上壳体、下壳体都设置为圆柱壳体,其注塑成型更为简单容易,并且电场均匀,均匀的电场更利于电气距离的减少,实现小型化设计;

28.7、本发明常压密封开关的传动机构采用一个主轴带动三个拐臂动作,由三个拐臂带动三个极柱的绝缘拉杆动作,实现三相灭弧室的分、合,采用的零部件少、同步性高,成本低,可靠性更高。

附图说明

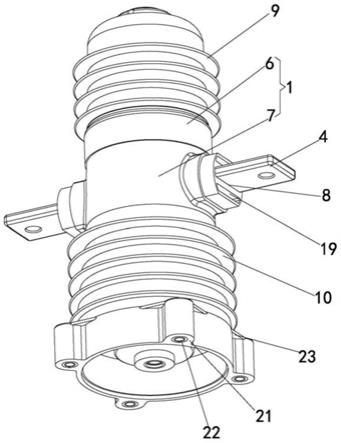

29.图1是本发明常压密封开关用极柱的立体结构示意图;

30.图2是本发明常压密封开关用极柱的主视剖视结构示意图;

31.图3是本发明常压密封开关用极柱的仰视结构示意图;

32.图4是本发明常压密封开关的主视剖视结构示意图;

33.图5是本发明常压密封开关的左视结构示意图。

34.下面结合附图,通过实施例对本发明做进一步的说明;

具体实施方式

35.如图1至图3所示,本发明常压密封开关用极柱包括外壳1,外壳1的内腔上部设置有灭弧室2,灭弧室2的下端通过软连接3与出线母排4连接,软连接3、出线母排4与绝缘拉杆5的静端连接,绝缘拉杆5的动端穿出外壳1。通过绝缘拉杆5的上下动作,可实现灭弧室2的动端分、合闸。当电流从出线母排4流入,汇入软连接3后流入灭弧室2。

36.为了便于安装,本实施例将外壳1设计为上壳体6和下壳体7两部分组成,上壳体6和下壳体7通过可拆卸连接方式连接,本实施例可拆卸连接方式为螺纹连接,即在上壳体6的内腔下端设置内螺纹、下壳体7的外表面上端设置外螺纹,上壳体6和下壳体7通过内、外螺纹螺接在一起。下壳体7的下部左、右侧分别设有出线孔8,出线母排4的左、右端穿出两个出线孔8。本实施例中出线母排4为横截面是矩形的板形,出线孔8的横截面形状与出线母排4的横截面形状相匹配。本实施例上壳体6和下壳体7由新型工程塑料按一定配比通过注塑方式制成。在上壳体6的外表面中部设有第一伞裙9,在下壳体7的外表面中部设有第二伞裙10,这样设计较平整面增加了电气距离,将上壳体6、下壳体7都设置为圆柱壳体,其注塑成型更为简单容易,并且电场均匀,均匀的电场更利于电气距离的减少,实现小型化设计。

37.软连接3上安装有温升传感器11,用来感应外壳1内部的温升。

38.绝缘拉杆4包括拉杆本体12,拉杆本体12呈上部大下部小的阶梯柱形,拉杆本体12的外表面设置有增加爬电距离的第三伞裙13。拉杆本体12的上、下端分别设有上连接部14和下连接部15,上连接部14穿过出线母排4和软连接3,下连接部15穿出下壳体7。

39.在上壳体6的内腔顶端注塑有金属嵌件16,灭弧室2的静端与嵌件16搭接。在上壳体6的外表面上端固定安装有金属螺母17,本实施例采用铜螺母17,设置螺母17就是用来固定灭弧室2。灭弧室2的静端与螺母17螺接并穿出螺母17。上壳体6的外表面上端沿周向设置有多个加强筋18,多个加强筋18围绕在螺母17的周围。

40.下壳体7的外表面围绕出线孔8的一圈设有多个凹槽19,这样设计是为了减少材料,防止注塑过程中气泡产生,防止外壳1开裂。下壳体7的内腔壁设置有局放传感器20,可实时检测外壳1内腔的局放情况。下壳体7的底面外缘设有多个连接耳21,本实施例设计为四个且呈均布设置。各连接耳21上分别设有连接孔,连接孔内设置有螺纹嵌件22,用于将极柱整体进行固定,各连接耳21与下壳体7的外表面之间设置有加强筋23。

41.如图4、图5所示,本发明常压密封开关包括金属箱体24,本实施例箱体24呈长方体形且焊接而成。本实施例采用10kv常压密封空气绝缘开关柜结构型式。箱体24的左、右侧板上安装有三对母线套管25。箱体24的内腔上部安装有三相如图1至图3所示的断路器的极柱26,各所述极柱26均为倒置放置。箱体24的内部上侧还安装有传动机构,本实施例传动机构位于三个极柱26的上侧。各极柱26的出线母排4的左、右端与一对母线套管25连接。箱体24的外侧安装有断路器操动机构(图中未示出),断路器操动机构与三个传动机构连接,传动机构包括安装于箱体24上的主轴31,箱体24的内腔还连接有支撑架27,支撑架27的左、右端固定于箱体24上,主轴31穿过支撑架27,支撑架27起到支撑主轴31的作用。

42.主轴31的一端与断路器操动机构连接,主轴31上连接有三个导向拐臂28,各导向拐臂28上均设有弧状开口29,三个导向拐臂28与三个绝缘拉杆5伸出壳体1的动端通过销轴30铰接,各销轴30分别设置于各开口29内。

43.断路器操动机构带动主轴31逆时针转动,主轴31带动三个导向拐臂28转动,由于三个导向拐臂28分别通过开口29与三个绝缘拉杆5动端上连接的销轴30连接,在导向拐臂28逆时针转动时,销轴30沿开口29移动,从而带动绝缘拉杆5运动,实现对灭弧室2的合闸;当断路器操动机构带动主轴31顺时针转动,主轴31带动三个导向拐臂28顺时针转动,销轴30沿开口29移动,从而带动绝缘拉杆5运动,实现对灭弧室2的分闸。

44.本发明的极柱26将灭弧室2及其配件安装于可拆卸的外壳1的内腔,外壳1采用新型工程塑料按一定配比注塑而成,该极柱26实现了可拆卸安装及维修,降低了成本,同时增加了空气流通,降低了设备温升。将灭弧室2及其配件安装于可拆卸外壳1的内腔,形成单相绝缘隔离结构,避免了三相断路器的相间短路,提高了可靠性,缩小了相间距,从而缩小了柜体体积。通过在外壳1的内腔安装温升传感器11和局放传感器20,时刻监测设备工况,远传至工作人员,可提升风险的预见性,降低风险系数。将极柱26的外壳1由新型工程塑料通过注塑而成,使其呈透明色,这样可清晰看可外壳1内腔的灭弧室2的构造,便于安装及检验人员检查,而且外壳1设计为上壳体6、下壳体7的可拆卸连接结构,这样在加工上壳体6、下壳体7时所用模具小,便于注塑、生产、装配及维护。

45.本发明常压密封开关采用全金属箱体24、内部常压密封空气绝缘式设计,带电导体相间及相对地之间主绝缘介质为空气,其使用安全,密封箱体24内的气压与环境大气压始终保持相同,这样便于维护,而且该开关结构可实现模块化设计,断路器操动机构、极柱26及传动机构单独安装后再总装配。通过在极柱26的上壳体6外表面设置第一伞裙9、在下壳体7外表面设置第二伞裙10,其较平整面增加了电气距离,将上壳体6、下壳体7都设置为圆柱壳体,其注塑成型更为简单容易,并且电场均匀,均匀的电场更利于电气距离的减少,实现小型化设计。本发明常压密封开关的传动机构采用一个主轴31带动三个导向拐臂28动作,由三个导向拐臂28带动三个极柱26的绝缘拉杆5动作,实现三相灭弧室2的分、合,采用的零部件少、同步性高,成本低,可靠性更高。

46.以上所述实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通工程技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1