一种降低硅片抛光雾发生率的CMP工艺的制作方法

一种降低硅片抛光雾发生率的cmp工艺

技术领域

1.本发明属于半导体衬底抛光片技术领域,具体涉及一种降低硅片抛光雾发生率的cmp工艺。

背景技术:

2.半导体抛光片作为各类电子产品的基础材料,随着市场竞争日趋严峻,ic向高集成、高性能的迅速发展,对器件衬底抛光质量要求愈来愈高,硅片抛光雾是高质量抛光的重要参数之一,尤其是对硅片精抛质量评价尤其重要。

3.化学机械抛光(chemical mechanical polishing,下简称cmp)是利用由微小磨粒和化学溶液混合而成的浆料与工件表面发生系列化学反应来改变工件表面的化学键,生成容易去除的低剪切强度产物,再通过高分子抛光垫的机械作用,从工件表面去除极薄的一层材料,从而获得高精度低粗糙度无损伤光滑表面。它不仅在ulsi芯片多层布线中是不可替代的层间平坦化方法,也是硅片加工最终获得纳米级超光滑无损伤表面的最有效方法。

4.硅片抛光一般生产加工流程为:涂蜡贴付

→

粗抛

→

中抛

→

精抛

→

剥离

→

去蜡清洗。中、精抛用于去除粗抛过程存在的损伤层,实现表面光洁度,而随布时的增加,抛布磨损越来越严重,修复损伤层的能力逐渐变弱,抛光雾发生率变高。为了保持整个布时周期高抛光质量,亟待调整现有单一抛光工艺,来弥补布时中后期修复损伤层的能力。

技术实现要素:

5.本发明针对上述技术问题进行,通过改善抛光工艺,在抛光布不同布时期间,通过调整抛光压力、抛光时间以及抛光液流量等工艺条件弥补布时中后期修复损伤层能力不足,降低抛光雾的发生率,在不降低抛光布使用寿命情况下使得整个布时周期过程均保持高抛光质量。

6.为了实现上述目的,本发明采用的技术方案如下:

7.本发明提供的降低硅片抛光雾发生率的cmp工艺,包括如下步骤:

8.(1)涂蜡贴附:将待处理硅片放置在涂蜡机上,转速1700~2500rpm,涂蜡量0.7~1.2ml,烘烤温度80~120℃;

9.(2)粗抛:将步骤(1)处理后的硅片进行抛光,抛光头转速50~65rpm,定盘转速50~65rpm,粗抛压力3.5~4.5kg/cm2,粗抛液流量1.8~2.5l/min,ph值10.5~11.2;

10.(3)中抛:布时周期为80h,在布时50h之前工艺条件如下:中抛压力2.2~2.5kg/cm2,抛光液流量1.9~2.1l/min,中抛时间8~12min,抛光头转速35~45rpm,定盘转速35~45rpm;在布时50h之后,中抛压力提高到2.5~2.7kg/cm2,抛光液流量提高到2.4~2.6l/min,抛光时间延长到15~17min;

11.(4)精抛:布时周期为80h,在布时50h之前工艺条件如下:抛光液流量0.4~0.6l/min,精抛时间7~9min,抛光头转速35~45rpm,定盘转速35~45rpm;在布时50h之后,抛光液流量提高到0.7~0.9l/min,抛光时间延长到9~11min;

12.(5)剥离及去蜡清洗:在纯水流模式下,使用剥离刀手动剥离并进行去蜡清洗。

13.优选的,在本发明提供的降低硅片抛光雾发生率的cmp工艺中,粗抛液中含有质量分数为20~21%的sio2,ph 11~12,粒径60~100nm;中抛液中含有质量分数为8.5~9.7%的sio2,ph 10.1~10.5,粒径62~82nm;精抛液中含有质量分数为6~9%的sio2,ph 10~11,粒径60~80nm。

14.优选的,在本发明提供的降低硅片抛光雾发生率的cmp工艺中,步骤(5)中,进行剥离时,纯水流量为1.5~2.5l/min。

15.优选的,在本发明提供的降低硅片抛光雾发生率的cmp工艺中,步骤(5)中,进行去蜡清洗时,依次采用4级纯水、1级hf、1级纯水、2级sc-1、1级纯水进行清洗,纯水流量5~20l/min,hf浓度10~20%,sc-1温度40~70℃。

16.优选的,在本发明提供的降低硅片抛光雾发生率的cmp工艺中,步骤(3)中,在布时50h之前工艺条件如下:抛光头转速40rpm,定盘转速40rpm,抛光压力2.5kg/cm2,抛光液流量2.0l/min,中抛时间10min;在布时50h之后,中抛压力提高到2.6kg/cm2,中抛光液流量提高到2.5l/min,中抛时间提高到16min。

17.优选的,在本发明提供的降低硅片抛光雾发生率的cmp工艺中,步骤(4)中,在布时50h之前工艺条件如下:抛光头转速40rpm,定盘转速40rpm,精抛光液流量0.5l/min,精抛时间8min;在布时50h之后,精抛光液流量提高到0.8l/min,精抛时间提升至10min。

18.本发明根据精抛布随使用时间延长磨损逐渐加重,绒毛层厚度减小孔径增大,修复硅片表面损伤层能力变弱的情况。在中抛和精抛过程中,摒弃现有技术中整个布时过程采用单一抛光条件,在不同布时周期调整抛光压力、抛光液流量、抛光时间,抛头及定盘转速。通过实验验证,采用本发明的cmp工艺进行抛光后,整个布时周期最高雾发生率为5.40%,远低于现有技术中采用单一抛光条件时最高33.24%的雾发生率。

19.此外,本发明改进工艺简单,不对抛光设备及抛光液进行任何改进,极具创新性与实用性。

附图说明

20.图1为本发明cmp工艺中中抛及精抛过程中转速(a)、抛光压力(b)、抛光时间(c)以及抛光液流量(d)的变化示意图;

21.图2为现有技术中单一cmp工艺条件下布时相关性与雾发生率结果;

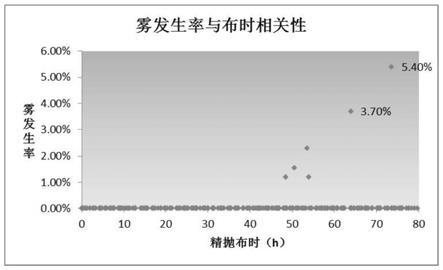

22.图3为本发明中布时相关性与雾发生率结果。

具体实施方式

23.下面结合本发明的附图和实施例对本发明的实施作详细说明,以下实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体操作过程,但本发明的保护范围不限于下述的实施例。

24.实施例

25.本实施例提供的降低硅片抛光雾发生率的cmp工艺,包括如下步骤:

26.(1)涂蜡贴附

27.将待处理硅片放置在涂蜡机上,转速2000rpm,涂蜡量1ml,烘烤温度100℃;

28.(2)粗抛

29.将步骤(1)处理后的硅片进行粗抛光,抛光头转速50~65rpm,定盘转速50~65rpm,粗抛压力4kg/cm2,粗抛液流量2.1l/min,ph值10.5~11.2;

30.(3)中抛

31.布时周期为80h,在布时50h之前工艺条件如下:抛光头转速40rpm,定盘转速40rpm,抛光压力2.5kg/cm2,抛光液流量2.0l/min,中抛时间10min;在布时50h之后,中抛压力提高到2.6kg/cm2,中抛光液流量提高到2.5l/min,抛光时间延长至16min。

32.(4)精抛

33.布时周期为80h,在布时50h之前工艺条件如下:抛光头转速40rpm,定盘转速40rpm,精抛光液流量0.5l/min,精抛时间8min;在布时50h之后,精抛光液流量提高到0.8l/min,精抛时间提升至10min。

34.上述三次抛光中,粗抛液中含有质量分数为20~21%的sio2,ph 11~12,粒径60~100nm;中抛液中含有质量分数为8.5~9.7%的sio2,ph 10.1~10.5,粒径62~82nm;精抛液中含有质量分数为6~9%的sio2,ph 10~11,粒径60~80nm。

35.(5)剥离及去蜡清洗

36.剥离:进行剥离时,纯水流量为1.5~2.5l/min,使用剥离刀手动剥离并进行去蜡清洗;

37.去蜡清洗,依次采用4级纯水、1级hf、1级纯水、2级sc-1、1级纯水进行清洗,纯水流量5~20l/min,hf浓度10~20%,sc-1温度40~70℃。

38.上述中抛及精抛过程中,转速、压力、抛光时间以及抛光液流量随布时周期的变化参见图1。抛光头转速及定盘转速相同,且整个布时周期均保持40rpm;压力、抛光时间以及抛光液流量均在第50布时周期进行改变,前50布时周期低于后30个布时周期。

39.对比例

40.采用一贯cmp工艺条件:涂蜡贴附、粗抛、剥离及去蜡清洗与实施例相同。

41.中抛及精抛过程中,整个80布时周期内,抛光条件保持不变:抛光头转速40rpm,定盘转速40rpm,中抛压力2.5kg/cm2,中抛光液流量2.0l/min,精抛光液流量0.5l/min,中抛时间10min,精抛时间8min统计雾发生率情况;

42.结果分析

43.图2显示了现有技术中单一cmp工艺条件下布时相关性与雾发生率结果;图3为本发明中布时相关性与雾发生率结果。结果显示,采用本发明的cmp工艺进行抛光后,整个布时周期最高雾发生率为5.40%(图3),远低于现有技术中采用单一抛光条件时最高33.24%的雾发生率(图2)。

44.以上已对本发明创造的较佳实施例进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明创造精神的前提下还可作出种种的等同的变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1