一种钕铁硼成型烧结工艺的制作方法

1.本发明涉及一种钕铁硼制造工艺,具体涉及一种钕铁硼成型烧结工艺。

背景技术:

2.烧结钕铁硼具有优异的磁学性能,在电子、机械等领域应用广泛,其工艺流程为:配料

→

合金熔炼

→

氢破碎

→

气流磨制粉

→

取向压型

→

等静压型

→

烧结

→

磁性检测

→

机械加工

→

电镀

→

成品。取向压型的目的就是在一定的压力和磁场作用下,使粉末具有预定的几何形状、尺寸、密度、强度的半成品,压型装置不但影响到压型过程的压坯尺寸和密度,而且对最终毛坯的几何尺寸、表面状态、密度、磁性能也有很多的影响。国内一般采用的技术是,预先在磁场压机上取向成型,达到一定的形状要求,然后再在等静压机内经高压压制,达到更高的压制密度,有利于后续烧结工艺的进行。

3.在压型过程中,由于粉末相对运动因素,导致压制成型的生坯密度不均匀,进而在烧结回火过程中,由于收缩等效应,使得烧结后毛坯出现凹陷变形等问题,烧结后毛坯合格率大大降低。因此,如何在压型过程中进一步优化压型装置,提高烧结后毛坯合格率,是目前该领域亟待解决的问题。

4.

技术实现要素:

5.本发明为了解决现有钕铁硼毛坯生产过程中,所选用的压型装置上下压头跟物料接触的表面都是平面,在进行压型工艺时,粉料分布不均匀,磁力线不集中,压型力度不均衡、烧结后上下表面凹陷变形、毛坯合格率低等问题,提供一种钕铁硼成型烧结工艺,本发明解决了传统工艺中,上下压头跟物料接触的表面都是平面模具压制的生坯在烧结后毛坯上下凹陷变形量≥0.7mm,不合格率高的问题,通过本发明工艺压制的生坯,在烧结后毛坯表面误差≤0.2mm,提高了材料的利用率,降低了材料成本。

6.本发明采用如下技术方案实现的。

7.将组装好的模具装入压机中,将钕铁硼细粉料放入模腔中,用刮板将粉料调整到均匀状态,打开磁场取向压制压机,施加4-10mpa压力,外加磁场约为1.5-2t,上下压头同时压制,得到压坯;把压坯放置于等静压机中,油压压力设定值18-30mpa,保压30-90秒,得到生坯;将成型后的生坯放入烧结炉内进行烧结,烧结温度1000-1100℃,烧结时间4-10小时,冷却结束后得到毛坯。该模具具有上下压头,上压头和下压头与钕铁硼粉料接触的表面,至少有一面是凹陷弧形面,该凹陷弧形面的最深处为0.3-0.8mm。

8.进一步的,凹陷弧形面半径为100-120cm。

9.进一步的,采用的模具上压头和下压头和物料接触的表面都为凹陷弧形面。

10.进一步的,采用的模具上压头跟物料接触的表面为凹陷弧形面,下压头跟物料接触的表面是平面。

11.进一步的,采用的模具上压头跟物料接触的表面是平面,下压头跟物料接触的表

面为凹陷弧形面。

12.进一步的,采用的模具凹陷弧形面为凹陷圆拱形面,圆拱与磁场平行。

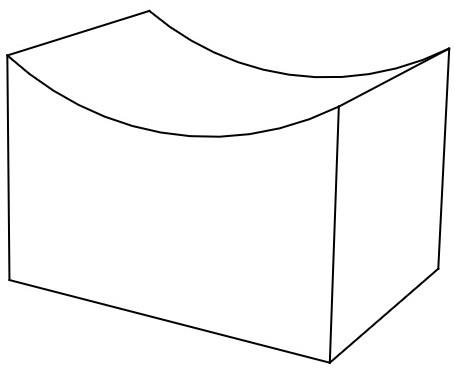

13.进一步的,采用的模具凹陷弧形面为凹陷圆顶弧形面。

14.有益效果:本发明解决了传统工艺烧结后毛坯表面凹陷,表面误差≥0.7mm。通过本发明成型烧结工艺制的毛坯,表面误差≤0.2mm,提高了烧结后毛坯合格率。

附图说明

15.为了更清楚的说明本发明的技术方案,下面将对附图作简单介绍,显而易见地,下面描述中的附图仅仅涉及本发明的一些实施例,而非对本发明的限制。

16.图1模具压头跟物料接触的表面凹陷弧形面为凹陷圆拱形面。

17.图2模具压头跟物料接触的表面凹陷弧形面为凹陷圆顶弧形面。

18.图3模具压头跟物料接触的表面凹陷弧形面为凹陷圆顶弧形面三维图。

具体实施方式

19.下面将更详细的描述本发明的优选实施方式,虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

20.实施例1将钕铁硼细粉料放入模腔中,模具规格见表1中实施例1,模具上压头与物料接触面为平面,上压头与物料接触面为凹陷圆拱弧形面,该凹陷弧形面的最深处为0.8mm,弧形面半径为100cm。用刮板将粉料调整到均匀状态,打开磁场取向压制压机,施加4mpa压力,外加磁场约为1.5t,得到压坯;把压坯放置于等静压中,油压压力设定值30mpa,保压90秒,得到生坯;将成型后的生坯放入烧结炉内进行烧结,烧结温度1000℃,烧结时间6小时,冷却结束后得到毛坯。测试其上下表面误差,数据见表1。

21.实施例2将钕铁硼细粉料放入模腔中,模具规格见表1中实施例2,模具上压头与物料接触面为平面,下压头与物料接触面为凹陷圆顶弧形面,该凹陷弧形面的最深处为0.6mm,弧形面半径为110cm。用刮板将粉料调整到均匀状态,打开磁场取向压制压机,施加6mpa压力,外加磁场约为1.8t,得到压坯;把压坯放置于等静压中,油压压力设定值25mpa,保压30秒,得到生坯;将成型后的生坯放入烧结炉内进行烧结,烧结温度1100℃,烧结时间7小时,冷却结束后得到毛坯。测试其上下表面误差,数据见表1。

22.实施例3将钕铁硼细粉料放入模腔中,模具规格见表1中实施例3,模具上压头与物料接触面为凹陷圆拱弧形面,下压头与物料接触面为平面,该凹陷弧形面的最深处为0.5mm,弧形面半径为120cm。用刮板将粉料调整到均匀状态,打开磁场取向压制压机,施加8mpa压力,外加磁场约为2t,得到压坯;把压坯放置于等静压中,油压压力设定值20mpa,保压60秒,得到生坯;将成型后的生坯放入烧结炉内进行烧结,烧结温度1020℃,烧结时间4时,冷却结束后

得到毛坯。测试其上下表面误差,数据见表1。

23.实施例4将钕铁硼细粉料放入模腔中,模具规格见表1中实施例4,模具上压头与物料接触面为凹陷圆拱弧形面,下压头与物料接触面为平面,该凹陷弧形面的最深处为0.4mm,弧形面半径为120cm。用刮板将粉料调整到均匀状态,打开磁场取向压制压机,施加10mpa压力,外加磁场约为1.6t,得到压坯;把压坯放置于等静压中,油压压力设定值18mpa,保压70秒,得到生坯;将成型后的生坯放入烧结炉内进行烧结,烧结温度1050℃,烧结时间9小时,冷却结束后得到毛坯。测试其上下表面误差,数据见表1。

24.实施例5将钕铁硼细粉料放入模腔中,模具规格见表1中实施例5,模具上压头与物料接触面为凹陷圆拱弧形面,下压头与物料接触面为凹陷圆拱弧形面,该凹陷弧形面的最深处为0.5mm,弧形面半径为110cm。用刮板将粉料调整到均匀状态,打开磁场取向压制压机,施加5mpa压力,外加磁场约为1.7t,得到压坯;把压坯放置于等静压中,油压压力设定值20mpa,保压50秒,得到生坯;将成型后的生坯放入烧结炉内进行烧结,烧结温度1000℃,烧结时间10小时,冷却结束后得到毛坯。测试其上下表面误差,数据见表1。

25.实施例6将钕铁硼细粉料放入模腔中,模具规格见表1中实施例6,模具上下压头与物料接触面都为凹陷圆拱弧形面,该凹陷弧形面的最深处为0.3mm,弧形面半径为100cm。用刮板将粉料调整到均匀状态,打开磁场取向压制压机,施加7mpa压力,外加磁场约为1.9t,得到压坯;把压坯放置于等静压中,油压压力设定值25mpa,保压40秒,得到生坯;将成型后的生坯放入烧结炉内进行烧结,烧结温度1030℃,烧结时间8小时,冷却结束后得到毛坯。测试其上下表面误差,数据见表1。

26.表1。

27.对比例1将钕铁硼细粉料放入模腔中,模具规格见表1中实施例1,模具上压头和上压头与物料接触面都为平面。用刮板将粉料调整到均匀状态,打开磁场取向压制压机,施加8mpa压力,外加磁场约为1.8t,得到压坯;把压坯放置于等静压中,油压压力设定值25mpa,保压60秒,得到生坯;将成型后的生坯放入烧结炉内进行烧结,烧结温度1050℃,烧结时间8小时,冷却结束后得到毛坯。测试其上下表面误差,数据见表1。

28.从表1可以看出,实施例1-5烧结后的毛坯上下表面凹陷误差都小于0.2mm,小于行业误差0.5mm,毛坯合格率高。而采用传统平面模具的误差为0.7mm,大于行业误差0.5mm,毛坯合格率低。

29.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行简单变型,这些简单变型均属于本发明的保护范围。

30.另外需要说明的是,在上述具体实施方式中所描述的各个技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

31.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1