正极片包片、叠片、成品输送协同工艺及其包片叠片机的制作方法

1.本发明涉及机械自动化技术领域,尤指正极片包片、叠片、成品输送协同工艺及其包片叠片机。

背景技术:

2.蓄电池包片机是专门对蓄电池配组极群的自动化机器,主要用于蓄电池行业给不同规格的蓄电池自动包出相应的极群。

3.现有配蓄电池极群主要包括手动包极群或包片机。申请人于2015年研发了一款全自动吸片平行上料式蓄电池包片机,并获得发明专利,公开号为cn104733690b,其技术方案主要是:架体上设有放纸机构、成品输送机构、原材料平行式输送上料机构、吸料机构、极群配组升降机构、推料机构,放纸机构包括放纸盘、原材料放纸传动机构、下纸导向槽、放纸升降气缸、放纸电机、自动定长送纸机构、切纸机构、放纸盘上设有隔离纸,能自动包出不同规格蓄电池所需要极板数量配出的极群,机台自身运行稳定、成品单体整齐、整洁、玻璃纤维隔板纸无损输送,机台低损耗、高环保、负压式作业、对于不良产品有自动报警能力,整机运行中时时监控,全方位故障监测报出故障提示。然而目前包片所需要的原材料不同,本次包片材料采用玻璃纤维隔离纸(行业叫法:pe膜),韧性高,难裁切,且包装方式要求是缝袋式,不仅要对中对折包极片在中间,还要把隔离纸两边压合缝成袋,而早前的设备采用的包片材料为隔离纸(业内叫agm),这种隔离纸比较软且很棉,是拉断,易裁切,只需对折包极片在中间即可就能满足要求。因此为了解决上述问题,需要研发一台适应该生产工艺的包装设备。

技术实现要素:

4.为解决上述问题,本发明提供正极片包片、叠片、成品输送协同工艺及其包片叠片机,采用玻璃纤维隔离纸以缝袋式方式将正极片包片,包片成型输出后自动堆叠,成品输出从水平方式转90度竖立方式,方便用户工厂采用人工智能机械手对接生产线,从而改变传统包片工艺、叠片工艺,成品输送方式,三者协同改进提高了成品的良率和生产效率。

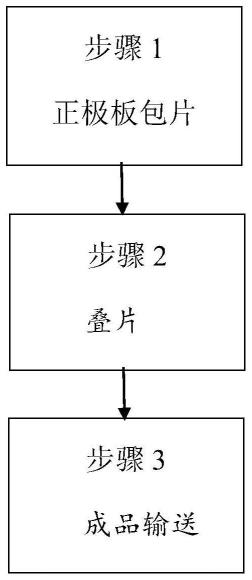

5.为实现上述目的,本发明采用如下的技术方案是:一种正极片包片、叠片、成品输送协同工艺,包括如下步骤:

6.步骤1:正极片包片

7.在极板输送机构进行极板输送过程中完成正极片送料、正极片袋装包片、包片后正极片堆叠;

8.2.1正极片通过正极片吸附移载机构移载至极板输送机构;

9.2.2正极片沿着极板输送机构持续往前输送并在切纸包片机构内完成正极片袋装包覆,形成包片极板;

10.2.2包片极板沿着极板输送机构持续往前输送并自由跌落至极板群堆叠机构上;

11.步骤2:叠片

12.在包片极板跌落后,负极片吸附移载机构将负极片移送到极板群堆叠机构上方,负极片跌落至包片极板上,循环工作实现负极片和包片极板的交错堆叠,形成极板群;

13.步骤3:成品输送

14.成品输出机构实现极板群的翻转及极板群呈竖直状运输至下一工序。

15.优选地,步骤2.2中正极片袋装包覆要求是缝袋式,采用玻璃纤维隔离纸对中对折包极片在中间,同时玻璃纤维隔离纸在送料方向上的两边压合缝成袋。

16.一种实现正极片包片、叠片、成品输送协同工艺的全自动蓄电池包片叠片式机,包括架体,所述的架体上设有用于输送正极片的极板输送机构,所述的极板输送机构一侧设有用于将正极片移载至极板输送机构的正极片吸附移载机构,所述的极板输送机构上设有实现正极片袋装包覆的切纸包片机构,所述的极板输送机构前后两端分别设有放纸机构和极板群堆叠机构,所述的极板群堆叠机构后方设有成品输出机构,所述的放纸机构与切纸包片机构通过隔离纸连接,所述的极板群堆叠机构一侧设有用于将负极片移载至极板群堆叠机构上的负极片吸附移载机构。

17.优选地,所述极板输送机构包括第一链条输送部件、定位检测光电部件、极片空位检测光电部件、双片检测部件与输送电机,所述输送电机与第一链条输送部件传动连接,所述定位检测光电部件、极片空位检测光电部件、双片检测部件依次设在第一输送部件上。

18.优选地,所述放纸机构包括放纸盘、放纸驱动部件与放纸横梁,所述放纸盘可转动设在放纸架上,所述放纸驱动部件设在放纸架上且与放纸盘传动连接,若干根所述放纸横梁设在放纸架上。

19.优选地,所述切纸包片机构包括送纸机架、送纸电机、下纸导向框、送纸轮、切刀气缸、隔离纸压合部件,所述送纸机架的顶部设有传动辊组,所述下纸导向框设在传动辊组的下方,其内设有导向槽,至少一个送纸轮设在下纸导向框的下方,所述送纸电机与送纸轮传动连接,所述切刀气缸设在送纸轮的下方,所述切刀气缸连接有切纸刀,所述隔离纸压合部件设在极板输送机构的后方,与极板输送机构处于同一轴线上。

20.优选地,所述隔离纸压合部件包括传动皮带、上转轴、下转轴、传动轮、压合齿轮与压合电机,所述传动皮带通过两根下转轴循环转动,所述上转轴设在靠近极板输送机构的那根下转轴的上方,所述上转轴与该下转轴分别设有若干个传动轮,若干个所述压合齿轮分别设在上转轴与下转轴的两端,且分别设在上转轴与下转轴的压合齿轮对应啮合。

21.优选地,所述正极片吸附移载机构包括正极片移载机构4和正向吸料机构,所述的正极片移载机构4包括电机传动部件、传感器、第二链条输送部件、正极片顶料气缸,电机传动部件带动第二链条输送部件转动,正极片顶料气缸与传感器设在第二链条输送部件靠近极板输送机构的一端,正极片顶料气缸设在第二链条输送部件的下方,所述正向吸料机构包括横移气缸、导向轴、上下吸料气缸、吸盘组、真空发生器、吸料感应检测器与调压装置,所述横移气缸传动连接有导向块,带动导向块在导向轴上定向移动,所述上下吸料气缸设在导向块的下方,所述吸盘组连接在上下料气缸的下方,所述真空发生器和调压装置分别与吸盘组连接,所述吸料感应检测器设在吸盘组的一侧。

22.优选地,所述负极片吸附移载机构包括负极片移载机构和正向吸料机构,所述的负极片移载机构第三链条输送部件、托料自重块、顶料上限检测部件、负极片顶料气缸、传动电机与负极片定位挡料,所述传动电机与第三链条输送部件传动连接,所述第三链条输

送部件的旁侧设有侧板,所述托料自重块设在侧板上,所述顶料上限检测部件、极片定位挡料与顶料气缸设在第三链条输送部件的同一端,所述顶料气缸设在第三链条输送部件的下方。

23.优选地,所述的极板群堆叠机构包括推料气缸、连接板、极板群接料盒、升降座、推杆升降气缸、板群推杆、升降导轴与导套,所述极板群接料盒固定设在架体内,其底面设有两条平行的导槽,所述推料气缸设在极板群接料盒的下方,该推料气缸连接有连接板,所述连接板的下方连接有若干根升降导轴,所述升降导轴通过导套连接有可升降移动的升降座,两根板群推杆设在升降座的上表面,且可穿过连接板并在两个导槽内升降移动,所述推杆升降气缸设在其中一根升降导轴上且与该升降导轴的轴套传动连接。

24.优选地,所述的成品输出机构包括板群托板、板群后靠板、宽度校正机构、输出电机、安全护罩、板群定位光电与第四链条输送部件,所述输出电机与第四链条输送部件传动连接,所述板群托板与板群后靠板垂直间隔设在第四链条输送部件上,所述板群托板与板群后靠板交错设置,所述板群定位光电与宽度校正机构设在第四链条输送部件的旁侧,安全护罩设在第一链条输送部件远离极板群堆叠机构的一端。

25.本发明的有益效果在于:本发明整体体积小,占用空间少,便于摆放;全自动化程度高,实现自动上料、自动送料、自动包片、自动堆叠成极板群、自动出料的全自动化操作,能自动送出不同规格蓄电池极群所需要长度的玻璃纤维隔离纸,能自动包出不同规格蓄电池所需要极板数量配出的极群,减少人工操作;采用正吸方式移栽极板,吸附能力强,移送平稳;采用自由落体堆叠方式,更加稳定,不会损害极板,降低极板报废率,且不会错位;在送出极板群时还会对极板群进行宽度纠正,使得极板群整体整齐,成品质量高。

附图说明

26.图1是本发明的工艺流程示意图。

27.图2是本发明工艺采用的设备结构。

28.图3是放纸机构的立体结构示意图。

29.图4是切纸包片机构的立体结构示意图。

30.图5是正极片吸附移载机构的立体结构示意图。

31.图6是正向吸料机构的结构示意图。

32.图7是极板输送机构的立体结构示意图。

33.图8是负极片吸附移载机构的立体结构示意图。

34.图9是极板群堆叠机构的立体结构示意图。

35.图10是成品输出机构的立体结构示意图。

36.附图标记说明:

37.1.架体;

38.2.放纸机构;21.放纸盘;22.放纸驱动部件;23.放纸横梁;24.放纸机架;

39.3.切纸包片机构;31.送纸机架;32.传动辊组;33.下纸导向框;34.送纸轮;35.送纸电机;36.切刀气缸;37.隔离纸压合部件;371.传动皮带;372.上转轴;373.下转轴;374.传动轮;375.压合齿轮;376.压合电机;

40.4.正极片移载机构;41.电机传动部件;42.传感器;43.第二链条输送部件;44.正

极片顶料气缸;

41.5.正向吸料机构;51.横移气缸;52.导向轴;53.导向块;54.上下吸料气缸;55.吸盘组;56.真空发生器;57.吸料感应检测器;58.调压装置;

42.6.极板输送机构;61.第一链条输送部件;62.定位检测光电部件;63.极片空位检测光电部件;64.双片检测部件;65.输送电机;

43.7.负极片移载机构;71.第三链条输送部件;72.托料自重块;73.顶料上限检测部件;74.负极片顶料气缸;75.传动电机;76.负极片定位挡料;77.侧板;

44.8.极板群堆叠机构;81.推料气缸;82.连接板;83.极板群接料盒;84.升降座;85.推杆升降气缸;86.板群推杆;87.升降导轴;88.导套;

45.9.成品输出机构;91.板群托板;92.板群后靠板;93.宽度校正机构;94.输出电机;95.安全护罩;96.板群定位光电;97.第四链条输送部件。

具体实施方式

46.请参阅图1-10所示,本发明关于一种正极片包片、叠片、成品输送协同工艺,包括如下步骤:

47.步骤1:正极片包片

48.在极板输送机构进行极板输送过程中完成正极片送料、正极片袋装包片、包片后正极片堆叠;

49.2.1正极片通过正极片吸附移载机构移载至极板输送机构;

50.2.2正极片沿着极板输送机构持续往前输送并在切纸包片机构内完成袋装包片,形成包片极板,正极片袋装包覆要求是缝袋式,采用玻璃纤维隔离纸对中对折包极片在中间,同时玻璃纤维隔离纸在送料方向上的两边压合缝成袋;

51.2.2包片极板沿着极板输送机构持续往前输送并自由跌落至极板群堆叠机构上;

52.步骤2:叠片

53.在包片极板跌落后,负极片吸附移载机构将负极片移送到极板群堆叠机构上方,负极片跌落至包片极板上,循环工作实现负极片和包片极板的交错堆叠,形成极板群;

54.步骤3:成品输送

55.成品输出机构实现极板群的翻转及成品呈竖直状运输至下一工序。

56.一种实现正极片包片、叠片、成品输送协同工艺的全自动蓄电池包片叠片式机,包括架体1,所述的架体1上设有极板输送机构6,所述的极板输送机构6可以为皮带或链条或其他方式,所述的极板输送机构6的前后分别设有放纸机构2和极板群堆叠机构8,所述的极板输送机构6的一侧设有正极片吸附移载机构,所述的极板群堆叠机构8的一侧设有负极片吸附移载机构,所述的极板群堆叠机构8后方设有成品输出机构9,所述的极板输送机构上位于极板输送机构6和极板群堆叠机构8之间设有切纸包片机构3,成卷的玻璃纤维隔板纸置于放纸机构2内,其自由端垂直设置在切纸包片机构3内,所述的放纸机构2、极板输送机构6、切纸包片机构3和极板群堆叠机构8均设置在同一水平线,正极片吸附移载机构和负极片吸附移载机构分别与极板输送机构6平行设置。

57.由人工把成卷的玻璃纤维pe隔离纸放在放纸机构2上,并将玻璃纤维pe隔离纸牵拉进切纸包片机构3内,使玻璃纤维pe隔离纸垂直于极板输送机构6的输送方向,把正极片

组和负极片组分别放在正极片吸附移载机构与负极片吸附移载机构上,正极片吸附移载机构将正极片吸附并移载到极板输送机构6上,正极片随着极板输送机构6移动到切纸包片机构3内,切纸包片机构3送出指定长度的隔离纸并切断,正极片吸附移载机构将正极片移送到极板输送机构6上,正极片经由极板输送机构6输送到切纸包片机构3,正极片穿过隔离纸压合部件37时隔离纸呈袋装包覆在正极片的上下表面,形成包片极板,包片极板随极板输送机构6继续输送,并在极板输送机构6的末端直接跌落至极板群堆叠机构8内,负极片吸附移载机构在包片极板掉落后将负极片移送到极板群堆叠机构8内,循环工作,正极片与负极片交错堆叠,直至配够一个极板群需要的正板和负板片数的数量,极板群推杆86将配好的极板群推至成品输出机构9,成品输出机构9实现极板群翻转,从水平放置转为竖直放置,然后输送到下一工序,首先竖直放置的输送方式占空间小,从而使整台机械体积小,其实便于下一工序的操作。

58.本发明正极片平行上料到极板输送机构6,所述的放纸机构2、极板输送机构6、切纸包片机构3的移动方向一致,使整个生产过程能够连贯不间断进行,在输送过程中完成正极片送料、正极片包片、包片极板和负极片的交错叠片,从而提高了生产效率,正极片在沿着极板输送机构6输送过程中进入切纸包片机构3,实现自动对正极片进行包片,极板输送机构6继续将包好的正极片继续往前输送,并在极板群堆叠机构8(极板输送机构6末端)实现自由落体直接堆叠,有效防止隔板纸污染和受损,蓄电池产品质量得以提升,然后与极板群堆叠机构8同侧的负极片吸附移载机构在包片极板堆叠后将负极片移载到极板群堆叠机构8,与包片极板交错堆叠,叠片过程动作连续、无需等待,提高了包片机的生产效率。

59.本发明能自动送出不同规格蓄电池极群所需要长度的玻璃纤维隔离纸,能自动包出不同规格蓄电池所需要极板数量配出的极群,机台自身运行稳定、成品单体整齐、整洁、玻璃纤维隔板纸无损输送,机台低损耗、高环保、负压式作业、对于不良产品有自动报警能力,整机运行中时时监控,全方位故障监测报出故障提示。

60.进一步地,如图2所示,所述放纸机构2包括放纸盘21、放纸驱动部件22与放纸横梁23,所述放纸盘21可转动设在放纸架上,所述放纸驱动部件22设在放纸架上且与放纸盘21传动连接,若干根所述放纸横梁23设在放纸架上,将隔离纸纸带卷安置在放纸盘21上,放纸驱动部件22带动放纸盘21旋转,纸带绕着放纸横梁23拉到切纸包片机构3处。

61.进一步地,如图3所示,所述切纸包片机构3包括送纸机架31、送纸电机35、下纸导向框33、送纸轮34、切刀气缸36、隔离纸压合部件37,所述送纸机架31的顶部设有传动辊组32,用于引导隔离纸纸带下移,所述下纸导向框33设在传动辊组32的下方,其内设有导向槽,使得隔离纸纸带导向移动,防止偏移,至少一个送纸轮34设在下纸导向框33的下方,所述送纸电机35与送纸轮34传动连接,送纸电机35驱动送纸轮34旋转,送纸轮34带动隔离纸纸带下移,所述切刀气缸36设在送纸轮34的下方,其连接有切纸刀,切纸刀采用剪刀式的切纸方式,所述隔离纸压合部件37设在极板输送机构6的后方,与极板输送机构6处于同一轴线上,包括传动皮带371、上转轴372、下转轴373、传动轮374、压合齿轮375与压合电机376,所述传动皮带371通过两根下转轴373循环转动,所述上转轴372设在靠近极板输送机构6的那根下转轴373的上方,所述上转轴372与该下转轴373分别设有若干个传动轮374,若干个所述压合齿轮375分别设在上转轴372与下转轴373的两端,且分别设在上转轴372与下转轴373的压合齿轮375对应啮合,在隔离纸带下移了一定长度后,切刀气缸36带动切纸刀将该

部分隔离纸与纸带切离,正极片从极板输送机构6进入隔离纸压合部件37时,该部分隔离纸对折呈袋装包覆在正极片的上下两面,压合电机376带动下转轴373旋转从而带动传动皮带371转动,进而带动正极片移动,在这过程中,传动轮374将隔离纸压平在正极片的上下两面,压合齿轮375将隔离纸固定压紧在正极片上。

62.进一步地,如图5所示,所述正向吸料机构5包括横移气缸51、导向轴52、上下吸料气缸54、吸盘组55、真空发生器56、吸料感应检测器57与调压装置58,所述横移气缸51传动连接有集气转换块53,带动集气转换块53在导向轴52上定向移动,所述上下吸料气缸54设在集气转换块53的下方,所述吸盘组55连接在上下料气缸的下方,所述真空发生器56和集气转换块53分别与吸盘组55连接,所述吸料感应检测器57设在吸盘组55的一侧,用于检测吸盘组55是否有吸取极片。上下吸料气缸54带动吸盘组55上下移动吸取正极片或负极片,集气转换块53通过横移气缸51的驱动从而带动正极片或负极片移送到下一机构处。

63.进一步地,如图6所示,所述极板输送机构6包括第一链条输送部件61、定位检测光电部件62、极片空位检测光电部件63、双片检测部件64与输送电机65,所述输送电机65与第一链条输送部件61传动连接,所述定位检测光电部件62、极片空位检测光电部件63、双片检测部件64依次设在第一输送部件上,第一链条输送部件61带动正极片依次经过定位检测光电部件62、极片空位检测光电部件63、双片检测部件64,定位检测光电部件62用于检测正极片是否稳定放置在第一链条输送部件61上,极片空位检测光电部件63用于检测第一链条输送部件61是否空载运行,双片检测部件64用于检测是否存在两块极片重叠的情况。

64.进一步地,所述正极片吸附移载机构包括正极片移载机构4和正向吸料机构5。

65.如图4所示,所述正极片移载机构4包括电机传动部件41、传感器42、第二链条输送部件43、正极片顶料气缸44,电机传动部件41带动第二链条输送部件43转动,正极片顶料气缸44与传感器42设在第二链条输送部件43的一端,一般是设在靠近极板输送机构6的那一端,正极片顶料气缸44设在第二链条输送部件43的下方,当传感器42检测到一组正极片剩余数量少,不便于正向吸料机构5吸取时,正极片顶料气缸44将该组正极片向上顶起,以便于操作。

66.进一步地,所述负极片吸附移载机构包括负极片移载机构7和正向吸料机构5。负极片吸附移载机构采用正极片移载机构4相同结构的正向吸料机构5。

67.如图7所示,所述负极片移载机构7包括第三链条输送部件71、托料自重块72、顶料上限检测部件73、负极片顶料气缸74、传动电机75与负极片定位挡料76,所述传动电机75与第三链条输送部件71传动连接,所述第三链条输送部件71的旁侧设有侧板77,所述托料自重块72设在侧板77上,所述顶料上限检测部件73、极片定位挡料与顶料气缸设在第三链条输送部件71的同一端,所述顶料气缸设在第三链条输送部件71的下方。

68.进一步地,如图8所示,所述的极板群堆叠机构8包括推料气缸81、连接板82、极板群接料盒83、升降座84、推杆升降气缸85、板群推杆86、升降导轴87与导套88,所述极板群接料盒83固定设在架体1内,其底面设有两条平行的导槽,所述推料气缸81设在极板群接料盒83的下方,该推料气缸81连接有连接板82,所述连接板82的下方连接有若干根升降导轴87,所述升降导轴87通过导套88连接有可升降移动的升降座84,两根板群推杆86设在升降座84的上表面,且可穿过连接板82并在两个导槽内升降移动,所述推杆升降气缸85设在其中一根升降导轴87上且与该升降导轴87的轴套传动连接,当若干个正极片与负极片交错堆叠在

极板群接料盒83内形成极板群时,推杆升降气缸85带动升降座84上移,使得板群推杆86上移穿设在导槽内,接着推料气缸81带动连接板82横向移动,从而带动板群推杆86在导槽内定向横移,进而将极板群推动到成品输出机构9处,随后推杆升降气缸85带动极板群推杆86下移,推料气缸81带动连接板82回到原位,如此可避免影响正极片与负极片的堆叠,提高效率。

69.进一步地,如图9所示,所述的成品输出机构9包括板群托板91、板群后靠板92、宽度校正机构93、输出电机94、安全护罩95、板群定位光电96与第四链条输送部件97,所述输出电机94与第四链条输送部件97传动连接,所述板群托板91与板群后靠板92垂直间隔设在第四链条输送部件97上,所述板群托板91与板群后靠板92交错设置,所述板群定位光电96与宽度校正机构93设在第四链条输送部件97的旁侧,宽度校正机构93用于将极板群中没有对齐的正极片或负极片校正推齐,使得整个极板群平整,所述板群定位光电96用于检测板群托板91与板群后靠板92之间是否放置有极板群,安全护罩95设在第一链条输送部件61远离极板群堆叠机构8的一端。

70.当相邻的板群托板91与板群后靠板92经过第四链条输送部件97的弧形段时,此时两者呈相互垂直的状态,以第四链条输送部件97靠近极板群堆叠机构8的上半弧形段为例进行说明,当板群后靠板92已经移动到第四链条输送部件97的上平行段与该弧形段的交点处,呈竖直状态,而板群托板91则移动到该弧形段的弧顶处,呈水平状态,且与极板群接料盒83的底面齐平,板群后靠板92与板群托板91之间相互垂直,此时极板群即可稳定落入板群托板91上,再经过第四链条输送部件97转动,相邻的板群托板91与板群后靠板92均移动到第四链条输送部件97的上平行段时,则可以把两者之间的极板群夹紧。实现水平堆叠后的极板群承接并将极板群翻转,实现竖直状态的极板群输送。

71.本发明与本技术人较早前的包片机相比,存在如下区别:

72.针对包装所用的原材料不同,正极片的包装方式不同,本次包装的玻璃纤维隔离纸(行业叫法:pe膜)韧性高,难裁切,且包装方式要求是缝袋式,不仅要对中对折包极片在中间,还要把隔离纸两边压合缝成袋。早前包装采用隔离纸(业内叫agm),这种隔离纸比较软且很棉,是拉断,易裁切,只需对折包极片在中间即可就能满足要求。

73.送纸结构不同,本发明只需送单层隔离纸,配单个送纸结构,易操作快捷,送纸位比较低。早前的包片机针对不同的型号需送单层或双层隔离纸,因此配有左右两个送纸结构,送纸比较烦琐。

74.平行送料方式不同,在原有平行上料方式的基础上做了改进,顶料更加稳定同时增加了不间断送料方式使得物料可以不停的往前输送,大大提高了设备的生产效率。

75.堆叠方式不同,本发明省去步进加丝杆组合的升降方式,到达极板输送机构(输送链条)末端自动跌落堆叠,即输出后自动堆叠。

76.吸板方式不同,本发明正向吸料机构没有使用之前的负压风机设备,而使用自制的真空发生器就能达到同样的效果,且噪音低易维护,不易损坏,吸板更稳定。

77.切纸机构不同,由于原材料难裁切,切纸刀为剪刀式的切纸方式。

78.成品输出方式不同,本发明成品输出从正负极片水平堆叠后转90度竖立方式输出,方便用户工厂采用人工智能机械手对接生产线,此输出方式输送带上增加了成品校正,较早前的包片机的成品输出为水平方式,占地较多。

79.以上实施方式仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通工程技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1