一种燃料电池催化剂及其制备方法与流程

1.本发明属于新能源燃料电池技术领域,具体涉及一种燃料电池催化剂及其制备方法。

背景技术:

2.开发高效的转换和储存技术以充分利用可持续的清洁能源是减少对化石燃料依赖的一个不可或缺的选择,它可以成为解决这些问题和提升工业转型的一个办法。燃料电池由于其清洁和低温操作、高能量转换效率、优良的耐久性和环境可持续再生等优势,变得更有吸引力。

3.目前燃料电池催化剂应用最为广泛的是碳载铂基催化剂,但是贵金属铂的高成本和有限的储备是限制燃料电池商业化的最大因素。制备高活性和耐久性的燃料电池催化剂是目前的研究重点。研究发现,通过减小催化剂纳米颗粒的尺寸,提供更多的反应位点,并且削弱对中间产物的吸附,可提升催化剂的氧还原活性。而小尺寸的催化剂更容易在载体表面发生团聚或者脱落,若可解决上述问题,可有效地提高燃料电池催化剂的催化效率。

技术实现要素:

4.针对现有技术中的问题,本发明提供一种催化剂纳米颗粒尺寸小、稳定性好、催化活性高的催化剂的制备方法,本发明的方法包括如下步骤:

5.1)将具有含氧官能团的碳载体和钛酸四丁酯在无水乙醇中混合均匀,挥干无水乙醇,得混合粉末;

6.2)将上述混合粉末置于惰性气体中进行热处理,经研磨得包覆有多孔氧化钛薄层的碳载体;

7.3)将步骤2)制得的碳载体、氯铂酸的乙二醇溶液和过渡金属前驱体在乙二醇中均匀混合,调节ph至10~11.5,微波处理,得燃料电池催化剂。

8.本发明所述催化剂通过调整催化剂的制备步骤,即先在载体的表面制备二氧化钛薄层再负载铂基催化剂,可有效地提高催化剂的稳定性和导电效果,在负载铂基催化剂的同时混合负载过渡金属,可得到尺寸小、表面分散均匀、稳定性好不易脱落的催化剂。

9.优选的,所述具有含氧官能团的碳载体为含有羧基或羟基的碳纳米管或石墨烯。

10.进一步优选的,所述具有含氧官能团的碳载体为卡博特xc-72r、科琴黑ec300或科琴黑ec600的至少一种。

11.优选的,所述具有含氧官能团的碳载体的质量与无水乙醇的质量体积比为100mg/l~300mg/l;

12.优选的,钛酸四丁酯和无水乙醇的体积比为1:1000-1:8000。若用量小于上述比例,氧化钛薄层不能很好地覆盖在碳纳米管表面起到保护作用,并且与铂基纳米颗粒之间的相互作用力较弱;若用量大于上述比例,氧化钛薄层完全包覆碳纳米管表面,导致铂基纳米颗粒不能与碳纳米管接触,由于氧化钛的导电性差,导致所得催化剂性能降低。

13.优选的,所述步骤2)中热处理的温度为300~600℃,热处理时间为1~4h。

14.优选的,所述步骤3)中过渡金属的前驱体为铁、钴、镍、铜或锌的前驱体。通过使用上述过渡金属掺杂可以降低纳米颗粒的总能量,可以实现颗粒尺寸的控制,并且使d带中心下移,优化了含氧中间物的结合能,提高了催化剂的活性。

15.优选的,所述步骤2)中制备得到的前驱体与乙二醇的质量体积比为2g/l-3g/l。

16.优选的,所述过渡金属的前驱体与乙二醇的质量体积比为0.5g/l-2g/l。在此比例内所得产品性能最佳,若改变添加量催化剂的性能会降低。

17.优选的,所述氯铂酸的乙二醇溶液中,氯铂酸的质量分数为180~220g/l,所述氯铂酸的乙二醇溶液与乙二醇的体积比为1:97-1:99。在此用量下可以很好控制铂基纳米颗粒在载体上的分散,减小用量不利于商业化,而由于载体表面积有限,增大用量则易在载体上发生团聚。

18.优选的,所述步骤3)中微波处理时控制温度为110-190℃,反应时间为5-15min。

19.本发明还保护一种燃料电池催化剂,所述催化剂由本发明所述方法制备得到。

20.优选的,所述催化剂上铂基纳米颗粒的粒径为1-3nm。

21.本发明具有如下有益效果:

22.(1)本发明方法中通过钛酸四丁酯的缓慢水解得到ti(oh)4,ti(oh)4在经过热处理之后生成tio2,最后可制备得到多孔氧化钛薄层包覆碳材料的复合载体,其中多孔氧化钛薄层包覆在碳材料表面,而暴露的碳材料表面用来负载铂基纳米颗粒,形成三者相互接触的结构。在燃料电池实际应用中,高于0.9v的工作电压时常规碳材料会发生严重腐蚀,而氧化钛薄层的包覆可以起到保护内层碳材料的作用,减缓其在高电位下的腐蚀;同时氧化钛薄层和后续负载的铂基金属纳米颗粒之间的强相互作用可以锚定铂基纳米颗粒,抑制了其在燃料电池工作环境下的脱落与迁移,可以显著提升催化剂的耐久性;此外由于三者相互接触,所得复合载体将不会影响催化剂整体的导电性,避免了由于氧化物载体导电性差而导致催化剂活性低的问题;

23.(2)本发明方法中使用过渡金属掺杂来减小所得催化剂颗粒的粒径,可以提供更多的反应位点,同时削弱对反应中间产物的吸附,有利于提升催化剂的活性;

24.(3)本发明方法所制备的催化剂在经历30000圈0.6-1.0v和5000圈1.0-1.5v的加速老化测试后,性能衰减分别只有11.24%和8.27%,是极具应用前景的燃料电池催化剂;

25.(4)本发明方法中通过溶胶凝胶法制得复合载体,通过乙二醇-微波辅助还原法制得催化剂,流程安全可控,可用于工业化生产。

附图说明

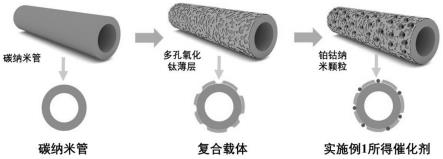

26.图1为本发明实施例1所得催化剂的制备原理示意图。

27.图2为实施例1、对比例1、对比例2以及对比例3所得催化剂的氧还原极化曲线。

28.图3为实施例1的tem图像。

29.图4为对比例4的tem图像。

30.图5为实施例2、实施例3、实施例4、对比例2和对比例3所得催化剂的氧还原极化曲线。

31.图6为实施例1和对比例1所得催化剂在30000圈加速老化测试前后的氧还原极化

曲线。

32.图7为实施例1和对比例1所得催化剂在5000圈加速老化测试前后的氧还原极化曲线。

具体实施方式

33.以下实施例用于说明本发明,但不用来限制本发明的范围。

34.实施例1

35.(1)在500ml烧杯中加入80mg酸处理后的碳纳米管、400ml无水乙醇以及0.1ml钛酸四丁酯溶液,在通风橱内常温搅拌8h得到固体粉末;

36.(2)将上述固体粉末在氮气气氛下,以5℃/min的速率升温至400℃,保温2小时后,自然冷却至室温得到复合载体;

37.(3)在500ml圆底烧瓶中加入240mg上述复合载体、130mg乙酰丙酮钴(ⅲ),加入浓度为200g/l的六水合氯铂酸乙二醇溶液1ml、40g/l的氢氧化钠乙二醇溶液1.2ml、乙二醇98ml,调整ph至11,常温搅拌15min得到均匀的分散液;

38.(4)在微波反应器中,将上述分散液在500w下加热至190℃,保持5min;

39.(5)将上述反应后溶液进行真空抽滤,用去离子水洗涤后在真空干燥箱中60℃保持8h得到催化剂。

40.实施例2

41.(1)在500ml烧杯中加入80mg酸处理后的碳纳米管、400ml无水乙醇以及0.05ml钛酸四丁酯溶液,在通风橱内常温搅拌8h得到固体粉末;

42.(2)将上述固体粉末在氮气气氛下,以5℃/min的速率升温至400℃,保温2小时后,自然冷却至室温得到复合载体;

43.(3)在500ml圆底烧瓶中加入240mg上述复合载体,加入浓度为200g/l的六水合氯铂酸乙二醇溶液1ml、40g/l的氢氧化钠乙二醇溶液1.2ml、乙二醇98ml,调整ph至11,常温搅拌15min得到均匀的分散液;

44.(4)在微波反应器中,将上述分散液在500w下加热至190℃,保持5min;

45.(5)将上述反应后溶液进行真空抽滤,用去离子水洗涤后在真空干燥箱中60℃保持8h得到催化剂。

46.实施例3

47.(1)在500ml烧杯中加入80mg酸处理后的碳纳米管、400ml无水乙醇以及0.2ml钛酸四丁酯溶液,在通风橱内常温搅拌8h得到固体粉末;

48.(2)将上述固体粉末在氮气气氛下,以5℃/min的速率升温至400℃,保温2小时后,自然冷却至室温得到复合载体;

49.(3)在500ml圆底烧瓶中加入240mg上述复合载体,加入浓度为200g/l的六水合氯铂酸乙二醇溶液1ml、40g/l的氢氧化钠乙二醇溶液1.2ml、乙二醇98ml,调整ph至11,常温搅拌15min得到均匀的分散液;

50.(4)在微波反应器中,将上述分散液在500w下加热至190℃,保持5min;

51.(5)将上述反应后溶液进行真空抽滤,用去离子水洗涤后在真空干燥箱中60℃保持8h得到催化剂。

52.实施例4

53.(1)在500ml烧杯中加入80mg酸处理后的碳纳米管、400ml无水乙醇以及0.4ml钛酸四丁酯溶液,在通风橱内常温搅拌8h得到固体粉末;

54.(2)将上述固体粉末在氮气气氛下,以5℃/min的速率升温至400℃,保温2小时后,自然冷却至室温得到复合载体;

55.(3)在500ml圆底烧瓶中加入240mg上述复合载体,加入浓度为200g/l的六水合氯铂酸乙二醇溶液1ml、40g/l的氢氧化钠乙二醇溶液1.2ml、乙二醇98ml,调整ph至11,常温搅拌15min得到均匀的分散液;

56.(4)在微波反应器中,将上述分散液在500w下加热至190℃,保持5min;

57.(5)将上述反应后溶液进行真空抽滤,用去离子水洗涤后在真空干燥箱中60℃保持8h得到催化剂。

58.实施例5

59.(1)在500ml烧杯中加入80mg酸处理后的碳纳米管、400ml无水乙醇以及0.1ml钛酸四丁酯溶液,在通风橱内常温搅拌8h得到固体粉末;

60.(2)将上述固体粉末在氮气气氛下,以5℃/min的速率升温至400℃,保温2小时后,自然冷却至室温得到复合载体;

61.(3)在500ml圆底烧瓶中加入240mg上述复合载体、130mg乙酰丙酮钴(ⅲ),加入浓度为200g/l的六水合氯铂酸乙二醇溶液1ml、40g/l的氢氧化钠乙二醇溶液2ml、乙二醇97ml,调整ph至11.5,常温搅拌15min得到均匀的分散液;

62.(4)在微波反应器中,将上述分散液在500w下加热至190℃,保持5min;

63.(5)将上述反应后溶液进行真空抽滤,用去离子水洗涤后在真空干燥箱中60℃保持8h得到催化剂。

64.实施例6

65.(1)在500ml烧杯中加入80mg酸处理后的碳纳米管、400ml无水乙醇以及0.1ml钛酸四丁酯溶液,在通风橱内常温搅拌8h得到固体粉末;

66.(2)将上述固体粉末在氮气气氛下,以5℃/min的速率升温至400℃,保温2小时后,自然冷却至室温得到复合载体;

67.(3)在500ml圆底烧瓶中加入240mg上述复合载体、130mg乙酰丙酮钴(ⅲ),加入浓度为200g/l的六水合氯铂酸乙二醇溶液1ml、40g/l的氢氧化钠乙二醇溶液0.8ml、乙二醇98ml,调整ph至10.5,常温搅拌15min得到均匀的分散液;

68.(4)在微波反应器中,将上述分散液在500w下加热至190℃,保持5min;

69.(5)将上述反应后溶液进行真空抽滤,用去离子水洗涤后在真空干燥箱中60℃保持8h得到催化剂。

70.实施例7

71.(1)在500ml烧杯中加入80mg酸处理后的碳纳米管、400ml无水乙醇以及0.1ml钛酸四丁酯溶液,在通风橱内常温搅拌8h得到固体粉末;

72.(2)将上述固体粉末在氮气气氛下,以5℃/min的速率升温至400℃,保温2小时后,自然冷却至室温得到复合载体;

73.(3)在500ml圆底烧瓶中加入240mg上述复合载体、130mg乙酰丙酮钴(ⅲ),加入浓

度为200g/l的六水合氯铂酸乙二醇溶液1ml、40g/l的氢氧化钠乙二醇溶液1.2ml、乙二醇98ml,调整ph至11,常温搅拌15min得到均匀的分散液;

74.(4)在微波反应器中,将上述分散液在500w下加热至150℃,保持5min;

75.(5)将上述反应后溶液进行真空抽滤,用去离子水洗涤后在真空干燥箱中60℃保持8h得到催化剂。

76.实施例8

77.(1)在500ml烧杯中加入80mg酸处理后的碳纳米管、400ml无水乙醇以及0.1ml钛酸四丁酯溶液,在通风橱内常温搅拌8h得到固体粉末;

78.(2)将上述固体粉末在氮气气氛下,以5℃/min的速率升温至400℃,保温2小时后,自然冷却至室温得到复合载体;

79.(3)在500ml圆底烧瓶中加入240mg上述复合载体、130mg乙酰丙酮钴(ⅲ),加入浓度为200g/l的六水合氯铂酸乙二醇溶液1ml、40g/l的氢氧化钠乙二醇溶液1.2ml、乙二醇98ml,调整ph至11,常温搅拌15min得到均匀的分散液;

80.(4)在微波反应器中,将上述分散液在500w下加热至170℃,保持5min;

81.(5)将上述反应后溶液进行真空抽滤,用去离子水洗涤后在真空干燥箱中60℃保持8h得到催化剂。

82.实施例9

83.(1)在500ml烧杯中加入80mg酸处理后的碳纳米管、400ml无水乙醇以及0.1ml钛酸四丁酯溶液,在通风橱内常温搅拌8h得到固体粉末;

84.(2)将上述固体粉末在氮气气氛下,以5℃/min的速率升温至400℃,保温2小时后,自然冷却至室温得到复合载体;

85.(3)在500ml圆底烧瓶中加入240mg上述复合载体、130mg乙酰丙酮铁(ⅲ),加入浓度为200g/l的六水合氯铂酸乙二醇溶液1ml、40g/l的氢氧化钠乙二醇溶液1.2ml、乙二醇98ml,调整ph至11,常温搅拌15min得到均匀的分散液;

86.(4)在微波反应器中,将上述分散液在500w下加热至190℃,保持5min;

87.(5)将上述反应后溶液进行真空抽滤,用去离子水洗涤后在真空干燥箱中60℃保持8h得到催化剂。

88.对比例1

89.与实施例1相比,本对比例不添加钛酸四丁酯。

90.(1)在500ml烧杯中加入80mg酸处理后的碳纳米管和400ml无水乙醇,在通风橱内常温搅拌8h得到固体粉末;

91.(2)将上述固体粉末在氮气气氛下,以5℃/min的速率升温至400℃,保温2小时后,自然冷却至室温得到复合载体;

92.(3)在500ml圆底烧瓶中加入240mg上述复合载体、130mg乙酰丙酮钴(ⅲ),加入浓度为200g/l的六水合氯铂酸乙二醇溶液1ml、40g/l的氢氧化钠乙二醇溶液1.2ml、乙二醇98ml,调整ph至11,常温搅拌15min得到均匀的分散液;

93.(4)在微波反应器中,将上述分散液在500w下加热至190℃,保持5min;

94.(5)将上述反应后溶液进行真空抽滤,用去离子水洗涤后在真空干燥箱中60℃保持8h得到催化剂。

95.对比例2

96.与实施例1相比,本对比例不添加过渡金属。

97.(1)在500ml烧杯中加入80mg酸处理后的碳纳米管、400ml无水乙醇以及0.1ml钛酸四丁酯溶液,在通风橱内常温搅拌8h得到固体粉末;

98.(2)将上述固体粉末在氮气气氛下,以5℃/min的速率升温至400℃,保温2小时后,自然冷却至室温得到复合载体;

99.(3)在500ml圆底烧瓶中加入240mg上述复合载体,加入浓度为200g/l的六水合氯铂酸乙二醇溶液1ml、40g/l的氢氧化钠乙二醇溶液1.2ml、乙二醇98ml,调整ph至11,常温搅拌15min得到均匀的分散液;

100.(4)在微波反应器中,将上述分散液在500w下加热至190℃,保持5min;

101.(5)将上述反应后溶液进行真空抽滤,用去离子水洗涤后在真空干燥箱中60℃保持8h得到催化剂。

102.对比例3

103.与实施例1相比,本对比例不添加过渡金属和钛酸四丁酯。

104.(1)在500ml烧杯中加入80mg酸处理后的碳纳米管和400ml无水乙醇在通风橱内常温搅拌8h得到固体粉末;

105.(2)将上述固体粉末在氮气气氛下,以5℃/min的速率升温至400℃,保温2小时后,自然冷却至室温得到复合载体;

106.(3)在500ml圆底烧瓶中加入240mg上述复合载体,加入浓度为200g/l的六水合氯铂酸乙二醇溶液1ml、40g/l的氢氧化钠乙二醇溶液1.2ml、乙二醇98ml,调整ph至11,常温搅拌15min得到均匀的分散液;

107.(4)在微波反应器中,将上述分散液在500w下加热至190℃,保持5min;

108.(5)将上述反应后溶液进行真空抽滤,用去离子水洗涤后在真空干燥箱中60℃保持8h得到催化剂。

109.对比例4

110.基本步骤与对比例2相同,不同的是,该对比例中加入40g/l的氢氧化钠乙二醇溶液的体积为0.4ml,调整后ph为9。

111.实验例

112.本发明实施例1所得催化剂的制备原理示意图如图1所示。

113.对实施例1、对比例1、对比例2以及对比例3所得催化剂分别进行电化学性能表征,四者的氧还原极化曲线测试结果对比如图2所示,可以看出,本发明所述的制备方法通过过渡金属的掺杂有效的提升了电化学性能。

114.对实施例1和对比例4所得催化剂的形貌进行表征,tem图像如图3和图4所示,其中插图为粒径统计图,可以看出,实施例1所得催化剂颗粒分布均匀并且尺寸较小,而改变ph后催化剂的颗粒分布会受到明显的影响。

115.对实施例2、实施例3、实施例4、对比例2和对比例3所得催化剂分别进行电化学性能表征,五者的氧还原极化曲线测试结果对比如图5所示,可以看出,对比例2所得催化剂的性能优于其余四种。

116.对实施例1和对比例1所得催化剂的抗老化性能进行了表征,30000圈加速老化前

后的氧还原极化曲线测试结果如图6所示,实施例1制备出的催化剂经过30000圈加速老化后性能损失非常小,质量活性仅衰减11.24%,说明多孔tio2薄层有效的锚定了铂钴纳米颗粒,提升了催化剂的稳定性,而对比例1的效果明显较差。

117.对实施例1和对比例1所得催化剂的抗老化性能进行了表征,5000圈加速老化前后的氧还原极化曲线测试结果如图7所示,实施例1制备出的催化剂经过5000圈加速老化后性能损失非常小,质量活性仅衰减8.27%,说明多孔tio2薄层有效的保护了内层的碳纳米管,减缓了其在高电位下的腐蚀,提升了催化剂的稳定性,而对比例1的效果明显较差。

118.虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1