键合晶圆气泡检测装置及分选系统的制作方法

1.本发明涉及半导体制造技术领域,尤其涉及键合晶圆气泡检测装置及分选系统。

背景技术:

2.随着进入后摩尔定律时代,在半导体制程中,晶体管的尺寸已经逼近物理极限,为芯片制造带来巨大的挑战。为了保证单位面积的集成度,通常可以使用晶圆键合的方式来将不同晶圆接合以提高集成度。在晶圆键合工艺中,通常将两片晶圆面对面贴合,对两片晶圆施加一定的压力、温度、电压等,使两片晶圆的界面处产生共价键、金属键、分子键等,而使得两片晶圆结合为一体形成键合晶圆。晶圆在键合过程中,由于键合界面的空气未及时排出或键合界面存在微小颗粒时,往往在键合界面形成气泡(bubble)缺陷。

3.目前,主要使用超声波检测方式检测键合晶圆的键合界面的气泡缺陷。超声波检测方式需将键合晶圆放置在液体介质中,检测速度慢且容易污染键合晶圆。同时,现有的检测装置对键合晶圆的连续检测在任一键合晶圆检测完成后,需要停机等待将当前键合晶圆的下料和下一对键合晶圆的上料,由此浪费了大量时间于键合晶圆的上下料工序中。

4.因而,亟需提出一种检测装置能够批量且快速的检测出键合晶圆的气泡缺陷。

技术实现要素:

5.本发明的目的在于提供键合晶圆气泡检测装置及分选系统,以优化键合晶圆气泡缺陷的检测流程,方便了视觉检测模式的切换,提高检测的效率。

6.为达此目的,本发明采用以下技术方案:

7.键合晶圆气泡检测装置,用于检测键合晶圆,包括平台和晶圆载台;所述平台安装有红外光源和检测模块,所述红外光源用于照射位于检测位置的所述键合晶圆,所述检测模块包括立柱、固设于所述立柱的第一视觉检测单元和活动安装于所述立柱的第二视觉检测单元,所述第一视觉检测单元正对所述检测位置,所述第二视觉检测单元选择性地置于所述第一视觉检测单元与所述检测位置的连线之间,所述平台设有至少两个承载位置;所述晶圆载台与所述承载位置数量相同且一一对应,所述晶圆载台用于将所述键合晶圆在所述检测位置与一个所述承载位置之间移动。

8.作为键合晶圆气泡检测装置的优选技术方案,检测模块还包括线性致动器,所述线性致动器用于控制所述第二视觉检测单元在遮挡位置与避让位置之间切换;当所述第二视觉检测单元处于所述遮挡位置时,所述第二视觉检测单元接受所述红外光源穿过位于所述检测位置的所述键合晶圆的光线,当所述第二视觉检测单元处于所述避让位置时,所述第一视觉检测单元接受所述红外光源穿过位于所述检测位置的所述键合晶圆的光线。

9.作为键合晶圆气泡检测装置的优选技术方案,所述第二视觉检测单元固接于所述线性致动器,所述立柱设有致动器滑轨,所述线性致动器滑设于所述致动器滑轨,所述线性致动器能带动所述第二视觉检测单元在所述遮挡位置与所述避让位置之间移动。

10.作为键合晶圆气泡检测装置的优选技术方案,所述平台设有第一滑轨,所述第一

滑轨与所述晶圆载台数量相同且一一对应,所述第一滑轨使所述晶圆载台能在所述检测位置与一个所述承载位置之间滑动。

11.作为键合晶圆气泡检测装置的优选技术方案,所述晶圆载台包括第一滑台、第二滑台和载台主体,所述第一滑台滑设于所述第一滑轨,所述第一滑台设有第二滑轨,所述第二滑轨的延伸方向与对应的所述第一滑轨的延伸方向呈夹角,所述第二滑台滑设于所述第二滑轨,所述载台主体固接于所述第二滑台上,所述载台主体用于承载所述键合晶圆。

12.作为键合晶圆气泡检测装置的优选技术方案,所述承载位置设有两个,两条所述第一滑轨首尾相连且均沿第一方向延伸,所述检测位置位于两个所述承载位置之间。

13.作为键合晶圆气泡检测装置的优选技术方案,所述第二滑轨沿第二方向延伸,所述第一方向与所述第二方向相互垂直且均位于水平平面内。

14.作为键合晶圆气泡检测装置的优选技术方案,所述红外光源、所述检测位置和所述第一视觉检测单元沿第三方向自下而上排列,所述第三方向垂直于所述第一方向和所述第二方向。

15.键合晶圆分选系统,包括机械臂、第一装卸模块、第二装卸模块和上述的键合晶圆气泡检测装置,所述第一装卸模块与所述第二装卸模块中的一个用于收集检测合格的所述键合晶圆,另一个用于收集检测不合格的所述键合晶圆;所述机械臂能将所述键合晶圆放置于所述承载位置处,或拿取所述承载位置处的所述键合晶圆。

16.作为键合晶圆分选系统的优选技术方案,所述第一装卸模块用于收集检测不合格的所述键合晶圆,所述第二装卸模块用于收集待检测的所述键合晶圆和检测合格的所述键合晶圆;所述机械臂能将待检测的所述键合晶圆从所述第二装卸模块搬运至所述键合晶圆气泡检测装置,将检测合格的所述键合晶圆搬运至所述第二装卸模块,将检测不合格的所述键合晶圆搬运至所述第一装卸模块。

17.本发明的有益效果:

18.该键合晶圆气泡检测装置通过设置第二视觉检测单元的方式,使得操作人员能够挑选由第一视觉检测单元还是第二视觉检测单元接受红外单色光穿过键合晶圆后形成的检测光并获得检测图像,由此使检测模块的检测模式得以自由切换,提升了键合晶圆气泡检测装置的检测能力,提高了键合晶圆气泡检测装置的检测效率。而多个晶圆载台共用同一个检测模块的布局,实现了对检测模块的充分利用,避免了检测模块出现停机等待的情况,优化了键合晶圆气泡检测装置的工作流程,实现了对检测操作的合理布局,从而节省了键合晶圆上下料的时间,提高了检测的效率,仅设置一个检测模块的设计降低了键合晶圆气泡检测装置的成本,减少了占用的空间。

附图说明

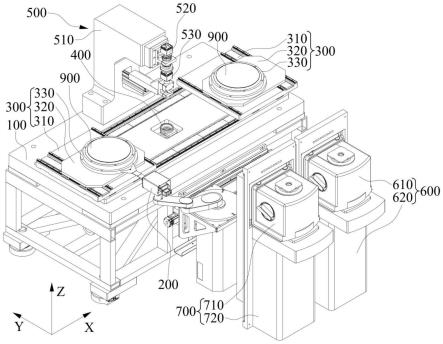

19.图1是本发明实施例提供的键合晶圆分选系统的结构示意图;

20.图2是本发明实施例提供的快速检测模式下的键合晶圆气泡检测装置的侧视图;

21.图3是本发明实施例提供的高精度检测模式下的键合晶圆气泡检测装置的侧视图。

22.图中:

23.100、平台;200、机械臂;300、晶圆载台;310、第一滑台;320、第二滑台;330、载台主

体;400、红外光源;500、检测模块;510、立柱;520、第一视觉检测单元;530、第二视觉检测单元;540、线性致动器;550、致动器滑轨;600、第一装卸模块;610、第一foup;620、第一晶圆装卸机;700、第二装卸模块;710、第二foup;720、第二晶圆装卸机;900、键合晶圆;

24.x、第一方向;y、第二方向;z、第三方向。

具体实施方式

25.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、仅用于描述目的,而不能理解为指示或暗示相对重要性。其中,术语“第一位置”和“第二位置”为两个不同的位置,而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

27.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

28.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

29.如图1-图3所示,本实施例提供了键合晶圆气泡检测装置,用于检测键合晶圆900,包括平台100和晶圆载台300;平台100安装有红外光源400和检测模块500,红外光源400用于照射位于检测位置的键合晶圆900,检测模块500包括立柱510、固设于立柱510的第一视觉检测单元520和活动安装于立柱510的第二视觉检测单元530,第一视觉检测单元520正对检测位置,第二视觉检测单元530选择性地置于第一视觉检测单元520与检测位置的连线之间,平台100设有至少两个承载位置;晶圆载台300与承载位置数量相同且一一对应,晶圆载台300用于将键合晶圆900在检测位置与一个承载位置之间移动。

30.该键合晶圆气泡检测装置通过设置第二视觉检测单元530的方式,使得操作人员能够挑选由第一视觉检测单元520还是第二视觉检测单元530接受红外单色光穿过键合晶圆900后形成的检测光并获得检测图像,由此使检测模块500的检测模式得以自由切换,提升了键合晶圆气泡检测装置的检测能力,提高了键合晶圆气泡检测装置的检测效率。而多个晶圆载台300共用同一个检测模块500的布局,实现了对检测模块500的充分利用,避免了检测模块500出现停机等待的情况,优化了键合晶圆气泡检测装置的工作流程,实现了对检

测操作的合理布局,从而节省了键合晶圆900上下料的时间,提高了检测的效率,仅设置一个检测模块500的设计降低了键合晶圆气泡检测装置的成本,减少了占用的空间。

31.在本实施例中,第一视觉检测单元520为快速视觉镜头,用于对键合晶圆900进行快速检测,支持直径大于1000μm的气泡检测;第二视觉检测单元530为高精度视觉镜头,用于对键合晶圆900进行高精度检测,支持最小直径为50μm的气泡检测。

32.具体地,当检测模块500利用第一视觉检测单元520接收检测光时,键合晶圆气泡检测装置处于快速检测模式;当检测模块500利用第二视觉检测单元530接收检测光时,键合晶圆气泡检测装置处于高精度检测模式。

33.由于键合晶圆900的损伤程度与气泡直径的大小有直接关联。因此,检测操作的流程对能支持键合晶圆900进行批量高速检测的快速模式以及能支持操作人员深入研究键合工艺微小缺陷的高精度模式都存在应用的需求。

34.快速检测模式与高精度检测模式的区别在于,快速检测模式的检测视野是高精度检测模式的检测视野的五到十倍,但相应的,高精度检测模式的视觉解析度是快速检测模式的视觉解析度的五到十倍。因此快速检测模式下的检测速率大于高精度检测模式下的检测速率,快速检测模式下的分辨率低于高精度检测模式下的分辨率。

35.在本实施例中,检测模块500还包括线性致动器540,线性致动器540用于控制第二视觉检测单元530在遮挡位置与避让位置之间切换;当第二视觉检测单元530处于遮挡位置时,第二视觉检测单元530接受红外光源400穿过位于检测位置的键合晶圆900的光线,当第二视觉检测单元530处于避让位置时,第一视觉检测单元520接受红外光源400穿过位于检测位置的键合晶圆900的光线。

36.利用视觉软件系统屏蔽第一视觉检测单元520的方式,以避免第一视觉检测单元520接收到光线的设计简单可靠,确保了第二视觉检测单元530的检测结果不被干扰,保障了检测模块500的顺利运行。以上设计简单可靠,占用空间小且工作稳定性高,确保了检测模块500的检测模式能够由操作人员进行挑选,降低了模式切换的难度,同时还提高了检测模块500的工作灵活性,保证了检测结果的准确性。

37.进一步地,第二视觉检测单元530固接于线性致动器540,立柱510设有致动器滑轨550,线性致动器540滑设于致动器滑轨550,线性致动器540能带动第二视觉检测单元530在遮挡位置与避让位置之间移动。以上设计简单可靠,能够确保第二视觉检测单元530在遮挡位置与避让位置之间顺利切换,进一步地降低了检测模式的切换难度,从而进一步的提高了键合晶圆气泡检测装置的工作效率。

38.在本实施例中,平台100设有第一滑轨,第一滑轨与晶圆载台300数量相同且一一对应,第一滑轨使晶圆载台300能在检测位置与一个承载位置之间滑动。以上设计简单可靠,占用空间小且生产成本低,使得晶圆载台300带动键合晶圆900在检测位置与承载位置之间移动的动作能够顺利高效地完成,进一步地提高了键合晶圆气泡检测装置的工作效率。

39.进一步地,晶圆载台300包括第一滑台310、第二滑台320和载台主体330,第一滑台310滑设于第一滑轨,第一滑台310设有第二滑轨,第二滑轨的延伸方向与对应的第一滑轨的延伸方向呈夹角,第二滑台320滑设于第二滑轨,载台主体330固接于第二滑台320上,载台主体330用于承载键合晶圆900。

40.第二滑台320相对第一滑台310滑动的设计能够配合第一滑台310相对平台100滑动的设计,方便了对键合晶圆900位置的微调,从而有助于检测模块500准确地完成对键合晶圆900检测图像的完整收集操作,由此进一步的方便了后续工作的进行。以上改进进一步的提升了检测的效果,保障了检测结果的准确性。

41.作为优选,承载位置设有两个,两条第一滑轨首尾相连且均沿第一方向x延伸,检测位置位于两个承载位置之间。以上设计简单可靠,占用空间小且易于规划,各个晶圆载台300之间发生位置冲突的风险低,有助于进一步地提升键合晶圆气泡检测装置的工作效率。

42.本实施例中,一个晶圆载台300的上下料工序与另一个晶圆载台300的检测工序同步进行。工程实际中,两个晶圆载台300即能保证检测模块500不做停机等待地持续运行,由此满足了本实施例的设计目的。

43.进一步地,第二滑轨沿第二方向y延伸,第一方向x与第二方向y相互垂直且均位于水平平面内;红外光源400、检测位置和第一视觉检测单元520沿第三方向z自下而上排列,第三方向z垂直于第一方向x和第二方向y。以上设计简单可靠,实现了对键合晶圆气泡检测装置的合理布局,减少了键合晶圆气泡检测装置的占用空间,降低了各构件间位置冲突的风险,规避了晶圆载台300上各构件及键合晶圆900的重量对检测操作所造成的影响,大幅提升了键合晶圆气泡检测装置的工作稳定性。

44.本实施例还提供了键合晶圆分选系统,包括机械臂200、第一装卸模块600、第二装卸模块700和上述的键合晶圆气泡检测装置,第一装卸模块600与第二装卸模块700中的一个用于收集检测合格的键合晶圆900,另一个用于收集检测不合格的键合晶圆900;机械臂200能将键合晶圆900放置于承载位置处,或拿取承载位置处的键合晶圆900。该键合晶圆分选系统的设置,有助于提高键合晶圆气泡检测装置工作的效率,保证了键合晶圆900的顺利上下料,提高了对键合晶圆900搬运与分选的自动化程度,减少了因操作失误而产生的问题,提高了对键合晶圆900进行分选的准确度。

45.在本实施例中,第一装卸模块600用于收集检测不合格的键合晶圆900,第二装卸模块700用于收集待检测的键合晶圆900和检测合格的键合晶圆900;机械臂200能将待检测的键合晶圆900从第二装卸模块700搬运至键合晶圆气泡检测装置,将检测合格的键合晶圆900搬运至第二装卸模块700,将检测不合格的键合晶圆900搬运至第一装卸模块600。通过将合格键合晶圆900的收集空间以及待检测键合晶圆900的储存空间都定于第二装卸模块700内的方式,降低了键合晶圆分选系统的成本,减少了占用的空间。

46.本实施例中,第一装卸模块600包括第一foup610和第一晶圆装卸机620,第一晶圆装卸机620通信连接第一foup610;第二装卸模块700包括第二foup710和第二晶圆装卸机720,第二晶圆装卸机720通信连接第二foup710。foup(front opening unified pod,前开式晶圆传输盒)用于收集键合晶圆900,晶圆装卸机能够控制对应foup的开闭。

47.显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1