一种圆柱软包电池自动生产线载具的制作方法

1.本实用新型属于电池生产技术领域,具体涉及一种圆柱软包电池自动生产线载具。

背景技术:

2.在软包圆柱电池生产过程中,封装工序到二封工序之间的电芯周转,均使用高脚篮作为载具周转,高脚篮无法对电池主体进行约束,电池载高脚篮中位置杂乱,使在封装工序到二封工序之间电池无法进行自动上下料,只能通过人工进行上下料,费时费力,十分不方便。

技术实现要素:

3.基于上述现有技术中存在的问题,本实用新型提供了一种圆柱软包电池自动生产线载具,并具体公开了以下技术方案:

4.一种圆柱软包电池自动生产线载具,包括载具底盒,所述载具底盒内平行设置有若干裸电芯定位板,所述裸电芯定位板上设置有若干裸电芯隔离位,每个裸电芯定位板的两侧均设置有平行于裸电芯定位板的裸电芯档条,所述裸电芯档条的上表面高于裸电芯定位板的顶端。

5.进一步的,所述裸电芯定位板的截面为锯齿状。

6.进一步的,所述裸电芯档条的一端垂直连接有固定板,另一端设置有弹性u型扣,所述裸电芯档条通过固定板与弹性u型扣卡在载具底盒的两侧壁之间。

7.进一步的,所述载具底盒的侧壁顶端向外翻折形成外缘,所述外缘的上表面开设有若干载具堆叠定位槽,所述外缘的底端对应载具堆叠定位槽的位置设置有载具堆叠定位柱,所述载具堆叠定位柱的底端低于载具底盒的底面。

8.进一步的,所述载具堆叠定位柱底面与载具底盒底面的高度差值与载具堆叠定位槽的深度值相等。

9.进一步的,所述外缘的上表面还设置有用于显示载具码位的码位槽。

10.进一步的,所述载具底盒的底板上均匀开设有若干通孔。

11.与现有技术相比,本实用新型的有益效果为:

12.本实用新型包括载具底盒,载具底盒内设置裸电芯定位板和裸电芯档条,裸电芯档条可以通过裸电芯上的极耳对裸电芯进行定位和固定,裸电芯定位板可以对若干裸电芯的本体进行定位和隔离,批量的裸电芯在裸电芯档条以及裸电芯定位板的双重定位下可以有序的排列到载具底盒内,从而便于实现自动下料,较少生产过程中的倒盘操作,更加省时省力。

附图说明

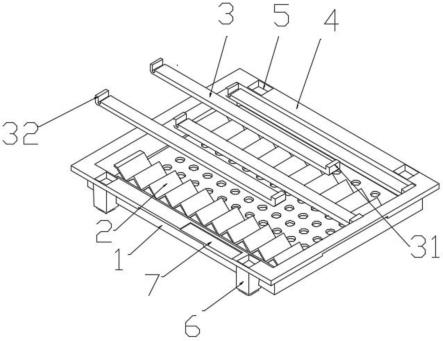

13.图1为本实用新型的拆解结构示意图。

14.图2为本实用新型的应用示意图。

15.1-载具底盒、2-裸电芯定位板、3-裸电芯档条、31-固定板、32-弹性u型扣、4-外缘、5-载具堆叠定位槽、6-载具堆叠定位柱、7-码位槽、8-圆柱裸电芯。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

17.参照图1-2,一种圆柱软包电池自动生产线载具,包括载具底盒1,所述载具底盒1内平行设置有若干裸电芯定位板2,所述裸电芯定位板2上设置有若干裸电芯隔离位,每个裸电芯定位板2的两侧均设置有平行于裸电芯定位板2的裸电芯档条3,所述裸电芯档条3的上表面高于裸电芯定位板2的顶端。

18.圆柱裸电芯8两端的极耳可以搭设在两侧的裸电芯档条3上,从而防止圆柱裸电芯8的平移和旋转,而裸电芯定位板2的设置可以对圆柱裸电芯8的本体进行限位,防止相邻的圆柱裸电芯8之间因发生摩擦和挤压产生损伤,影响电池的质量。

19.本实施例中,所述裸电芯定位板2的截面为锯齿状,裸电芯定位板2的设置,可以实现对圆柱裸电芯的定位和隔离,防止相邻的圆柱裸电芯之间发生碰撞和摩擦,从而实现将圆柱裸电芯有序装盒的目的。裸电芯定位板2上的裸电芯隔离位可以适应大多数圆柱裸电芯8的尺寸型号,因此能够降低载具生产的成本。

20.本实施例中,所述裸电芯档条3的一端垂直连接有固定板31,另一端设置有弹性u型扣32,所述裸电芯档条3通过固定板31与弹性u型扣32卡在载具底盒1的两侧壁之间,由于弹性u型扣32具有一定的弹性,因此可以使裸电芯档条3卡置于载具底盒1两侧壁之间的任意位置。

21.本实施例中,所述载具底盒1的侧壁顶端向外翻折形成外缘4,所述外缘4的上表面开设有若干载具堆叠定位槽5,所述外缘4的底端对应载具堆叠定位槽5的位置设置有载具堆叠定位柱6,所述载具堆叠定位柱6的底端低于载具底盒1的底面。相邻的两个载具底盒1可以通过载具堆叠定位柱6以及载具堆叠定位槽5的配合实现堆叠,从而实现整摞下料,提高生产效率。

22.本实施例中,所述载具堆叠定位柱6底面与载具底盒1底面的高度差值与载具堆叠定位槽5的深度值相等,从而实现载具堆叠定位柱6与载具堆叠定位槽5的精确配合。

23.本实施例中,所述外缘4的上表面还设置有用于显示载具码位的码位槽7,码位槽7内可以张贴载具码,便于工作人员载具进行追踪和管理。

24.本实施例中,所述载具底盒1的底板上均匀开设有若干通孔,用于减轻载具重量和散热。

25.以上所述,仅是本实用新型较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围。

技术特征:

1.一种圆柱软包电池自动生产线载具,其特征在于,包括载具底盒,所述载具底盒内平行设置有若干裸电芯定位板,所述裸电芯定位板上设置有若干裸电芯隔离位,每个裸电芯定位板的两侧均设置有平行于裸电芯定位板的裸电芯档条,所述裸电芯档条的上表面高于裸电芯定位板的顶端。2.根据权利要求1所述的一种圆柱软包电池自动生产线载具,其特征在于,所述裸电芯定位板的截面为锯齿状。3.根据权利要求1所述的一种圆柱软包电池自动生产线载具,其特征在于,所述裸电芯档条的一端垂直连接有固定板,另一端设置有弹性u型扣,所述裸电芯档条通过固定板与弹性u型扣卡在载具底盒的两侧壁之间。4.根据权利要求1所述的一种圆柱软包电池自动生产线载具,其特征在于,所述载具底盒的侧壁顶端向外翻折形成外缘,所述外缘的上表面开设有若干载具堆叠定位槽,所述外缘的底端对应载具堆叠定位槽的位置设置有载具堆叠定位柱,所述载具堆叠定位柱的底端低于载具底盒的底面。5.根据权利要求4所述的一种圆柱软包电池自动生产线载具,其特征在于,所述载具堆叠定位柱底面与载具底盒底面的高度差值与载具堆叠定位槽的深度值相等。6.根据权利要求4所述的一种圆柱软包电池自动生产线载具,其特征在于,所述外缘的上表面还设置有用于显示载具码位的码位槽。7.根据权利要求1所述的一种圆柱软包电池自动生产线载具,其特征在于,所述载具底盒的底板上均匀开设有若干通孔。

技术总结

本实用新型属于电池生产技术领域,具体涉及一种圆柱软包电池自动生产线载具。包括载具底盒,所述载具底盒内平行设置有若干裸电芯定位板,所述裸电芯定位板上设置有若干裸电芯隔离位,每个裸电芯定位板的两侧均设置有平行于裸电芯定位板的裸电芯档条,所述裸电芯档条的上表面高于裸电芯定位板的顶端。本实用新型包括载具底盒,载具底盒内设置裸电芯定位板和裸电芯档条,裸电芯档条可以通过裸电芯上的极耳对裸电芯进行定位和固定,裸电芯定位板可以对若干裸电芯的本体进行定位和隔离,批量的裸电芯在裸电芯档条以及裸电芯定位板的双重定位下可以有序的排列到载具底盒内,从而便于实现自动下料,较少生产过程中的倒盘操作,更加省时省力。时省力。时省力。

技术研发人员:戈志敏 肖海燕 黄思平 刘小华 刘俊

受保护的技术使用者:新余赣锋电子有限公司

技术研发日:2022.04.26

技术公布日:2023/3/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1