一种碳化硅外延片及其制备方法与流程

本申请涉及半导体,尤其涉及一种碳化硅外延片及其制备方法。

背景技术:

1、近年来,随着光伏和新能源汽车产业的不断发展,行业对功率半导体器件的需求也逐渐旺盛。碳化硅(sic)以其优异的物理特性在器件半导体上大放异彩。运用碳化硅材料制造的功率器件,能够显著提升模组效率并减小体积。

2、由于现在所有的器件基本上都是在外延上实现,所以外延的质量对器件的性能影响是非常大的,但是外延的质量又受到晶体和衬底的影响。对碳化硅外延来说,基本上很多缺陷都是从衬底中直接复制过来的,所以衬底的质量、加工的水平对于外延的生长来说,尤其是缺陷的控制是非常重要的。随着碳化硅晶体生长技术的提高,来自晶体方面的缺陷,例如微管、bpd、tsd等缺陷已得到很好的控制,而在衬底的加工过程中,由于切磨抛等工艺手段产生引入的缺陷却不容易消除。这些都会影响到后面的外延生长,而产生不同的缺陷,影响器件性能。

3、为了减少加工带来的衬底缺陷及损伤,目前主流的外延工艺方法是采用:刻蚀(etch)+缓冲层(buffer)+外延层生长(epi layer)的生长方法。通过刻蚀可以减少衬底表面脏污及加工带来的表面损伤,然后通过缓冲层的生长愈合刻蚀出来的损伤位置,并过度到外延层的生长。但此种工艺容易产生过度刻蚀的情况,反而使衬底质量进一步恶化,产生更多的缺陷,同时buffer层工艺的过渡不好也会影响后续的外延层生长。因此,如何减少衬底缺陷带来影响至关重要。

技术实现思路

1、本申请的一个目的在于提供一种碳化硅外延片及其制备方法,以减少碳化硅外延的缺陷。

2、为达到以上目的,本申请提供一种碳化硅外延片的制备方法,包括以下步骤:

3、s100,在氢气环境下,对碳化硅衬底进行高温退火;

4、s200,对所述步骤s100得到的碳化硅衬底进行液相外延,得到具有第一外延层的碳化硅片;

5、s300,在所述碳化硅片的第一外延层上采用cvd法进行第二外延层的生长,获得碳化硅外延片。

6、进一步地,步骤s200中,对碳化硅衬底进行液相外延生长后,先清洗碳化硅片,再进行步骤s300。

7、进一步地,所述第一外延层的厚度为0.5~2μm。

8、进一步地,步骤s200中,液相外延使用熔融状态下si溶液进行,碳粉作为碳源,生长温度为2100℃~2300℃。

9、进一步地,步骤s100具体为:将碳化硅衬底放入高温退火炉,通入氢气,氢气流量为50~100slm,温度保持1500~1600℃,退火时间5~30min。

10、进一步地,步骤s300进一步包括:s310,将所述碳化硅片置于cvd炉中进行外延生长,生长压力为50~200mbar,温度为1550~1680℃,氢气流量为50~200slm,碳、硅比为0.7~1.2,生长速率为20~30μm/h,生长得到所述第二外延层。

11、进一步地,所述步骤s310中,采用乙烯作为碳源,tcs作为硅源,n2作为掺杂剂。

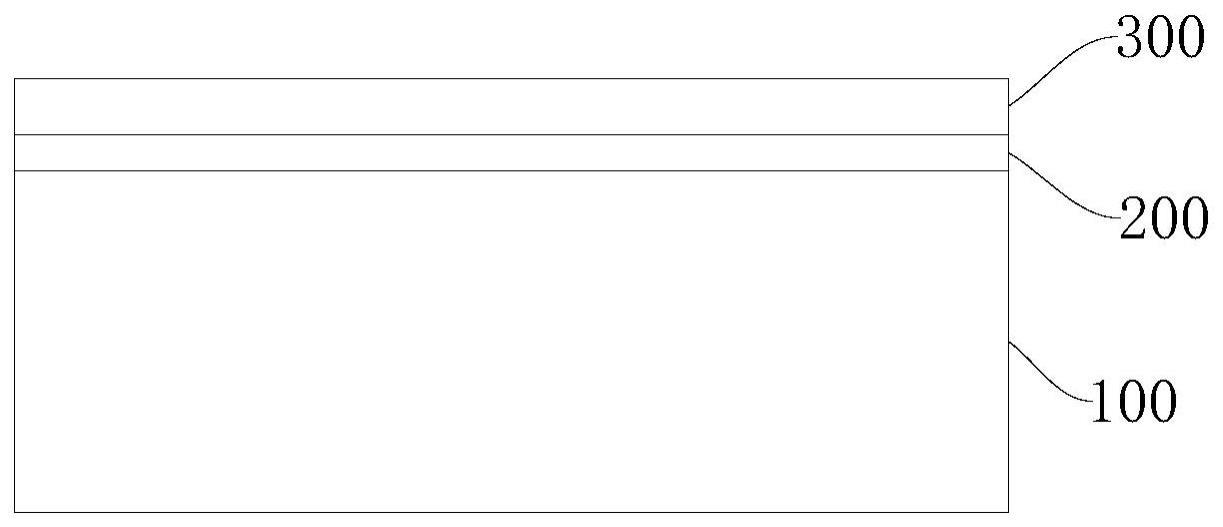

12、本申请还提供一种碳化硅外延片,包括碳化硅衬底、位于所述碳化硅衬底上的第一外延层以及位于所述第一外延层上的第二外延层,所述第一外延层采用液相外延法生长得到,所述第二外延层采用cvd外延法生长得到。

13、进一步地,所述第一外延层的厚度为0.5~2μm,所述第二外延层的厚度为5~20μm。

14、与现有技术相比,本申请的有益效果在于:本发申请通过在衬底上增加退火及液相生长过程,可有效的减少加工过程带来的衬底缺陷及衬底损伤,在此衬底上可直接进行外延工艺,并通过外延工艺的改进生长出缺陷很少的外延片;同时,本申请的方法可以减少刻蚀和缓冲层的生长时间,因此还能够有效的提升外延产能。

技术特征:

1.一种碳化硅外延片的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的碳化硅外延片的制备方法,其特征在于,步骤s200中,对碳化硅衬底进行液相外延生长后,先清洗碳化硅片,再进行步骤s300。

3.如权利要求1所述的碳化硅外延片的制备方法,其特征在于,所述第一外延层的厚度为0.5~2μm。

4.如权利要求1所述的碳化硅外延片的制备方法,其特征在于,步骤s200中,液相外延使用熔融状态下si溶液进行,碳粉作为碳源,生长温度为2100℃~2300℃。

5.如权利要求1所述的碳化硅外延片的制备方法,其特征在于,步骤s100具体为:将碳化硅衬底放入高温退火炉,通入氢气,氢气流量为50~100slm,温度保持1500~1600℃,退火时间5~30min。

6.如权利要求1-5任一所述的碳化硅外延片的制备方法,其特征在于,步骤s300进一步包括:

7.如权利要求6所述的碳化硅外延片的制备方法,其特征在于,所述步骤s310中,采用乙烯作为碳源,tcs作为硅源,n2作为掺杂剂。

8.一种碳化硅外延片,其特征在于,包括碳化硅衬底、位于所述碳化硅衬底上的第一外延层以及位于所述第一外延层上的第二外延层,所述第一外延层采用液相外延法生长得到,所述第二外延层采用cvd外延法生长得到。

9.如权利要求8所述的碳化硅外延片,其特征在于,所述第一外延层的厚度为0.5~2μm,所述第二外延层的厚度为5~20μm。

技术总结

本申请公开了一种碳化硅外延片及其制备方法。其中,碳化硅外延片的制备方法包括以下步骤:S100,在氢气环境下,对碳化硅衬底进行高温退火;S200,对步骤S100得到的碳化硅衬底进行液相外延,得到具有第一外延层的碳化硅片;S300,在碳化硅片的第一外延层上采用CVD法进行第二外延层的生长,获得碳化硅外延片。本发申请通过在衬底上增加退火及液相生长过程,可有效的减少加工过程带来的衬底缺陷及衬底损伤,在此衬底上可直接进行外延工艺,并通过外延工艺的改进生长出缺陷很少的外延片。

技术研发人员:孙国峰,浩瀚,赵新田,周勋,饶威,黄晓阳

受保护的技术使用者:宁波合盛新材料有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!