具有爆裂区域保护的电池单元壳体的制作方法

本技术涉及一种直接冷却的电池单元的电池单元壳体和一种具有根据本发明的电池单元壳体的电池单元,以及一种具有根据本发明的电池单元的车辆。

背景技术:

1、特别地,高性能电池单元(例如呈棱柱形电池单元的形式)必须被冷却,以便安全地使用并提供最佳性能以及确保预期寿命。为此,在现有技术中已知提供冷却介质的直接冷却,该冷却介质直接流过电池单元的电池单元壳体并因此通过直接接触来冷却电池单元。

2、通过例如短路或深度放电的“事件”,位于电池单元中的电解质液体的一部分蒸发时可立即释放高热能,并且由此产生的气体生成超压并且也是高度可燃的。如果电池单元中的温度超过气体的闪点,则存在其将点燃的风险,这可能会导致电池单元内的压力突然增加和着火的风险。因此,重要的是,在电池单元中超压可以受控的方式直接消散。

3、为此,在电池单元的电池单元壳体中提供了某些弱化区域(在本技术的上下文中也称为爆裂区域),以便选择性地消散电池单元内部的超压,从而防止电池单元的着火或连锁反应(即所谓的“热失控”)的风险。如果在电池单元壳体的内部形成超压,则电池单元壳体的爆裂区域爆裂,由此超压可逸出。通常,这些爆裂区域被设计成在电池单元的制造中在环境压力下起作用,因此通常近似于空气的大气压力。例如,从专利de 102012 222 870a1中已知类似于所描述的实施方案的电池单元壳体,其中可经由安全阀来确保紧急排气。

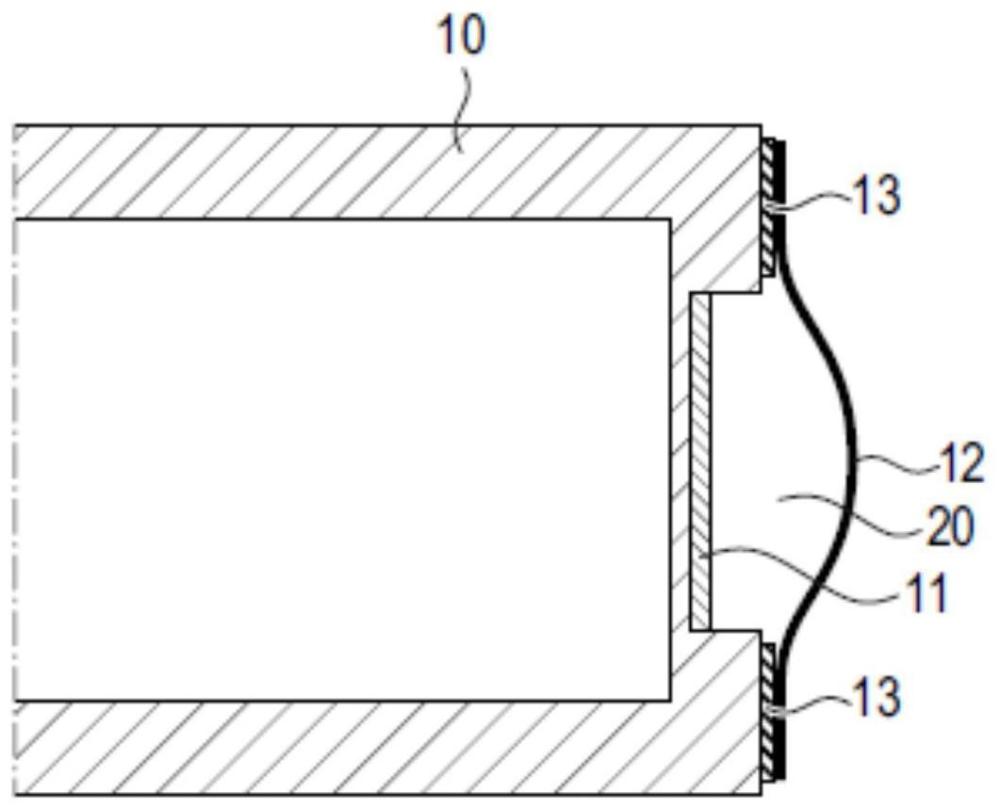

4、在图1a和图1b中示意性示出了根据现有技术的这种电池单元壳体10。图1a以侧视图示出了电池单元壳体10,其中电池单元壳体10包括爆裂区域11。图1b示出了沿着切割线a-a穿过图1a所示的电池单元壳体10的剖面。在图1b中,由于电池单元壳体10的壁厚显著减小,可看到电池单元壳体10在爆裂区域11处的弱化。因此,在电池单元壳体10中存在超压的情况下,爆裂区域11构成目标断裂点,该目标断裂点在限定超压下爆裂并从电池单元壳体10中消散超压。

5、然而,在直接冷却中,在冷却系统中很可能存在压力差,其结果是围绕电池单元壳体的冷却介质的压力不能总是恒定地保持在设计压力下。因此,在某些条件下,电池单元壳体内部中的超压不能如所期望的那样在爆裂区域上消散。另外,在冷却系统中变化的压力条件下,也就是所谓的压力行程,电池单元壳体的爆裂区域可能会稍微向内或向外凸出,从而随着时间的推移变得如此薄弱以至于形成裂纹,并因此最终可能发生爆裂区域的不期望的打开或爆裂区域中的泄漏。

6、专利说明书at 515312a4也解决了从电池单元消散形成的气体的问题。该专利说明书公开了一种电池模块,在该电池模块中用于接纳一个或多个电池单元的泡沫结构包括目标断裂点,并且经由相邻通道排出的气体被消散。冷却剂管线布置在通道中,其中在该管线出现故障的情况下,冷却剂也经由前述通道消散,即消散到电池模块外部的合适位置。

7、文献de 10 2011 078 301 a1公开了一种具有爆破隔膜的电池单元,其中该爆破隔膜通过止回阀被保护免受空气湿度的影响,并且因此免受与氢氟碳化合物相关的化学侵蚀。

8、专利de 10 2014 222 835 a1还公开了一种用于电池的盖板,该盖板形成为具有任意厚度的封盖层和安全层的两层,其中盖板中的超压凹部(因此是缩进部)仅由外封盖层形成。

9、相对于所描述的现有技术的背景,本发明所解决的问题是提供一种用于由冷却介质冷却的电池单元的电池单元壳体,该电池单元壳体进一步提高了直接冷却的操作安全性,并且避免了在这种操作期间可能发生的如上所述的误差源。本发明还解决了提供具有根据本发明的电池单元壳体的电池单元以及具有根据本发明的电池单元的车辆的问题。

技术实现思路

1、该问题通过具有下文所述的特征的电池单元壳体、电池单元来解决。本发明有利的进一步发展包含在优选方案中。

2、根据本发明的电池单元壳体被构造成使得冷却介质直接围绕其流动。也就是说,在安装状态下,该电池单元壳体与冷却介质直接接触,其中冷却介质直接沿着电池单元壳体被引导。电池单元壳体包括至少一个爆裂区域,该至少一个爆裂区域被构造成在电池单元壳体内部的限定超压下爆裂并且消散该超压。此外,电池单元壳体包括盖片,该盖片以压力密封的方式附接到电池单元壳体并且完全延伸穿过爆裂区域。在本文中,压力密封被限定成使得盖片将其内侧上的限定超压消散到环境,并且爆裂区域相对于围绕电池单元壳体的环境压力(因此相对于环境超压)密封,并且因此是压力绝缘的。盖片的内侧被限定为面向爆裂区域的一侧。因此,外侧是盖片的与环境(因此与冷却剂)接触的一侧。

3、由于优选刚性且不易变形的盖片,爆裂区域本身不再与环境接触,从而不再与冷却剂接触。因此,冷却系统中的压力波动不再被引导到爆裂区域,而是被盖片吸收,从而爆裂区域不会由于波动的环境压力而承受任何机械应力。

4、在本发明的优选实施方案中,盖片被构造成在其内侧上出现限定超压的情况下爆裂,从而使超压消散到环境。盖片的爆裂优选地通过盖片中的目标断裂点等来确保。盖片的爆裂提供了在某些条件下确保超压消散的便利方式。

5、本发明的进一步优选的实施方案是,盖片被构造成使得其内侧上的限定超压在盖片上施加力,使得盖片从电池单元壳体分离。在该实施方案中,盖片到电池单元壳体的附接因此被构造成使得在由盖片的内侧上的超压引起的指定力的情况下,该盖片至少部分地分离。替代地或附加地,这可通过盖片本身的爆裂来实现。紧固的分离产生了提供一种实施方案的可能性,在该实施方案中,盖片不会被破坏,而是可在某些情况下再次使用,这在可持续性方面是特别有利的。

6、优选地,盖片还被构造为阀舌,该阀舌被构造成在盖片的内侧上的限定超压下与阀座分离并且消散超压。这是一种设计合理、功能安全且成本低廉的消散超压的替代方案。

7、本发明的进一步有利的实施方案是,盖片附接到电池单元壳体,使得盖片与电池单元壳体之间的密封效果随着盖片的外侧上的环境压力的增加而增加和/或随着内侧上的压力的增加而减小。密封效果随着环境压力的增加而增加,这可以提高爆裂区域不与环境压力接触的可靠性,并从而避免冷却系统对爆裂区域产生机械影响。

8、优选地,盖片被构造成从电池单元壳体向外弯曲,使得该盖片在外侧上具有凸形形状,而在内侧上具有凹形形状。

9、在本发明的另一有利的实施方案中,盖片胶合或焊接到电池单元壳体上。以这种方式,可在盖片与电池单元壳体之间提供安全和压力密封的连接。

10、在本发明的另一有利的实施方案中,气体体积封闭在爆裂区域与盖片之间,特别是在该气体体积中存在预定的标准压力。通过提供气体体积,可缓冲且因此减轻可通过盖片的轻微变形传递到爆裂区域的轻微压力波动,使得爆裂区域中的机械负载进一步减小。另外,通过用预定的标准压力封闭该体积,可确保在电池单元内部(因此在电池单元的内部区域)中的特定超压可靠地导致爆裂区域的爆裂,因为主要在爆裂区域的外侧上存在恒定的预定标准压力。因此,这可在爆裂区域的设计中加以考虑。因此,进一步提高了电池单元壳体的功能安全性和可靠性。

11、根据本发明的电池单元包括根据本发明的电池单元壳体,而根据本发明的车辆包括至少一个根据本发明的电池单元。

12、总体上,本发明在此公开下述方案1和9-10的技术方案,下述方案2-8为优选技术方案:

13、方案1.一种由冷却介质直接冷却的至少一个电池单元的电池单元壳体,

14、其中所述电池单元壳体被构造成使得所述冷却介质直接围绕其流动,并且所述电池单元壳体包括:

15、至少一个爆裂区域,所述至少一个爆裂区域被构造成在所述电池单元壳体内部的限定超压下爆裂并且消散所述超压,其中,

16、所述电池单元壳体还包括盖片,所述盖片以压力密封的方式附接到所述电池单元壳体并且延伸穿过所述爆裂区域,其中所述盖片被构造成将其内侧上的限定超压消散到环境,并且所述爆裂区域相对于环境超压密封并且因此是压力绝缘的。

17、方案2.根据前述方案1所述的电池单元壳体,其中所述盖片在其内侧上的限定超压下爆裂。

18、方案3.根据前述方案1-2中的一项所述的电池单元壳体,其中所述盖片被构造成使得其内侧上的限定超压在所述盖片上施加力,使得所述盖片从所述电池单元壳体分离。

19、方案4.根据前述方案1-3中的任一项所述的电池单元壳体,其中所述盖片以簧片阀的形式提供,所述簧片阀被构造成在所述盖片的所述内侧上出现限定超压的情况下与阀座分离。

20、方案5.根据前述方案1-4中的一项所述的电池单元壳体,其中所述盖片附接到所述电池单元壳体,使得所述盖片的密封效果随着环境超压的增加而增加和/或随着盖片内侧上的超压的增加而减小。

21、方案6.根据前述方案1-5中的任一项所述的电池单元壳体,其中所述盖片被构造成从所述电池单元壳体向外弯曲,使得所述盖片在其外侧上具有凸形形状,而在所述内侧上具有凹形形状。

22、方案7.根据前述方案1-6中的一项所述的电池单元壳体,其中所述盖片胶合或焊接到所述电池单元壳体上。

23、方案8.根据前述方案1-7中任一项所述的电池单元壳体,其中气体体积封闭在所述爆裂区域与所述盖片之间,其中所述气体体积特别地具有预定的标准压力。

24、方案9.一种电池单元,所述电池单元包括根据前述方案1-8中的一项所述的电池单元壳体。

25、方案10.一种车辆,所述车辆包括至少一个根据前述方案9所述的电池单元。

- 还没有人留言评论。精彩留言会获得点赞!