一种高能量密度的锂离子电池正极材料及其制备方法与流程

本发明属于电池,具体涉及一种高能量密度的锂离子电池正极材料及其制备方法。

背景技术:

1、作为用于可持续能源的有效能量存储装置,锂离子电池从1991年商业化至今,得到了巨大的发展。常用的商业化的锂离子电池正极材料有层状氧化物材料(如钴酸锂,镍酸锂和镍钴锰酸锂),尖晶石锰酸锂和橄榄石型材料(如磷酸铁锂、磷酸铁锰锂)等。由于具有较高的放电容量和放电平台电压,层状过渡金属氧化物材料(如钴酸锂(licoo2)和镍钴锰酸锂(linixcoymn1-x-yo2))更多的被应用在需要更高能量密度的应用领域里,如3c产品和电动汽车领域。

2、为了满足高能量密度的需求,过渡金属氧化物材料制备的电池电压被提高至4.5v以上。随着工作电压的提升,更多的li离子从正极材料晶格中脱出,能够大幅度的提高容量,从而提高能量密度。但在更高工作电压下,高脱锂态的层状正极材料相变(licoo2:~4.5v,o3相-o1-o3相-o1相转变,linixcoymn1-x-yo2:~4.3v,h2-h3相转变)会严重改变层状结构中过渡金属层和氧层的原子排布,造成材料在a轴和c轴方向上的扩张和收缩,引起较大程度的材料体积变化,导致层状材料结构坍塌和破碎,进而导致严重的电池循环性能衰减。另外,高工作电压下,层状正极材料和锂离子电池的电解液会发生更严重的界面副反应。伴随着活性氧的损失,结构坍塌从表面延伸到本体,加剧材料的结构衰变,进一步引起容量和电压损失,同时带来电池的安全问题。

3、通常正极材料会进行改性处理,以稳定层状正极材料的本体结构或减少正极材料和电解液的界面副反应,以得到更好的性能。目前商用锂电正极材料常用的改性方式为元素掺杂和表面包覆。

4、元素掺杂可以通过在原子层面改变晶格参数来改善材料的性能,因此很多的研究者应用掺杂元素来改善层状正极材料在高电压下的性能(chem.soc.rev.,2018,47,6505)。尽管多种元素被证明能够提高层状正极材料在高电压下的性能,但单一元素掺杂所起改善作用有限,因此目前常用手段为多元素掺杂。但不同的掺杂元素在层状材料中的掺杂扩散速率不同,掺杂不均匀,容易形成微区晶格畸变,性能提升有限。同时由于多元素原料性质不同,生产工艺上会引入多重烧结以保证掺杂效果,过程繁琐且成本较高。如申请号为cn115676905a的专利,通过在两种不同的钴酸锂材料上分别掺杂不同的元素,之后各进行一次烧结,之后将两种钴酸锂材料掺混后并加入添加剂a进行二次烧结得到半成品,之后再加入添加剂b,再进行三次烧结才可得到适用于高电压的钴酸锂,添加剂众多且制备过程复杂。

5、对层状正极材料进行表面包覆可以隔绝层状正极材料和电解液之间的副反应,阻止阴极-电解质界面(cei)在循环过程中的增厚,减少材料在循环过程中的阻抗增加幅度,提高材料的循环性能(journal of power sources,2020,460,228062)。但大部分包覆物的结构与层状正极材料结构不匹配,会随循环过程中的材料晶格膨胀与收缩局部脱落,不能起到隔绝电解液的作用。在长期的脱嵌锂的过程中,材料经历多次收缩与膨胀后,颗粒会出现裂纹,电解液顺裂纹而入,和未有包覆层的层状材料表面进行反应,加剧材料结构的坍塌。另外,包覆物质结构与厚度会直接影响锂离子与电子转移。如cn102394295b中提出制备两相核壳结构的正极材料,核层是层状结构的正极材料,壳层是尖晶石结构的镍锰酸锂。但是层状结构和尖晶石结构中的阳离子种类、离子占位和晶格常数不同,在两相界面处会出现晶格畸变的过渡层,这种过渡层会降低li离子在其中的扩散速度,增大界面电阻。

技术实现思路

1、为了克服上述缺点,本发明提供一种高能量密度的锂离子电池正极材料及其制备方法。

2、本发明采用如下技术方案:

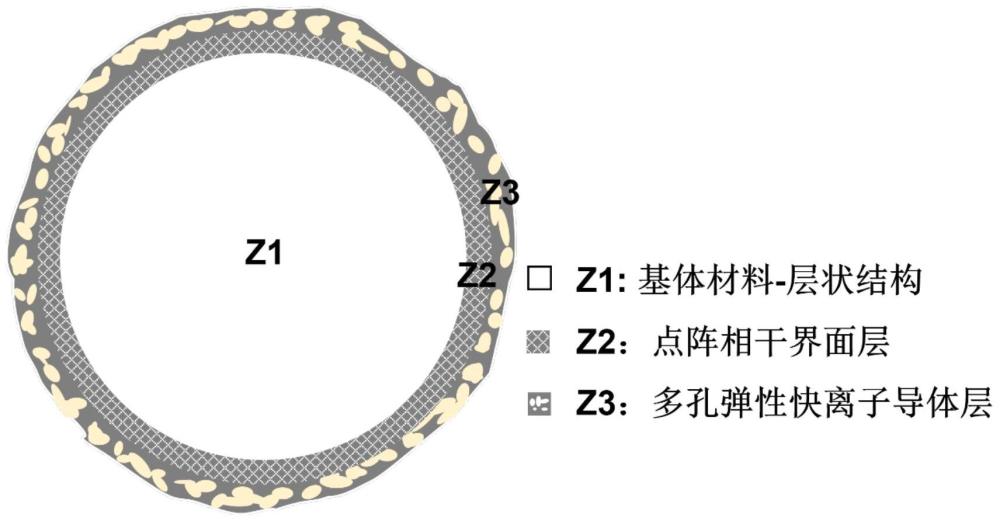

3、本发明一方面提出一种高能量密度的锂离子电池正极材料,其结构包括:

4、位于最里层的基体材料,为层状结构;

5、位于中间层的界面层,为与基体材料(003)晶格平面具有点阵相干结构;以及

6、位于最外层的多孔弹性快离子导体层。

7、进一步地,所述基体材料为层状过渡金属氧化物正极材料,化学通式为litmo2,其中tm为过渡金属元素,包括co、ni、mn中的至少一种。

8、进一步地,所述界面层的晶面间距为所述基体材料(003)晶格平面的1/2。

9、进一步地,所述多孔弹性快离子导体层为多孔的锂磷化合物,该锂磷化合物主体为磷酸锂、多聚磷酸锂、苯基磷酸锂、二苯基磷酸锂、氨基甲酰磷酸锂、磷酸乙醇酸锂、异戊烯焦磷酸锂、二羟丙酮磷酸锂、磷酸莽草酸锂中的一种或几种。

10、进一步地,所述界面层的厚度为1~50nm,所述多孔弹性快离子导体层厚度为20~100nm。

11、本发明另一方面提出一种高能量密度的锂离子电池层状正极材料的制备方法,制备步骤包括:

12、1)将含磷化合物溶解或分散于表面致孔剂中,形成溶液或悬浊液;

13、2)将基体材料分散在上述溶液或悬浊液中,含磷化合物和部分表面致孔剂吸附或螯合在基体材料表面;

14、3)将步骤2)得到的材料经干燥和高温烧结后,基体材料表面及近表面的元素相互扩散,表面致孔剂挥发成孔,在基体材料表面形成和基体材料(003)晶格平面具有点阵相干结构的界面层和多孔弹性快离子导体层,最终得到锂离子电池层状正极材料。

15、进一步地,所述含磷化合物为植酸、苯基磷酸、二苯基磷酸、二苯基磷酸盐、氨基甲酰磷酸、磷酸乙醇酸、异戊烯焦磷酸、二羟丙酮磷酸、磷酸莽草酸、磷酸钴镍锂、磷酸钴锰锂、磷酸钴铁锂、焦磷酸钴镍锂、焦磷酸钴锰锂、焦磷酸钴铁锂中的一种或几种。

16、进一步地,所述含磷化合物相对于所述基体材料的摩尔比例为0.2%~3%。

17、进一步地,所述表面致孔剂为二甲苯、正丙苯、异丙苯、丙酸、酪酸、二氯甲烷、三氯甲烷、二甲亚砜中的一种或几种。

18、进一步地,所述表面致孔剂的质量为所述基体材料质量的10~30倍。

19、进一步地,步骤2)中所述基体材料分散在所述溶液或悬浊液中时的混合时间为0.5~5小时。

20、进一步地,步骤3)中所述干燥为采用过滤并烘干的方式,或者采用直接搅拌烘干的方式。

21、进一步地,步骤3)中所述高温烧结的温度为400~700℃,烧结时间为2~10小时;烧结气氛为空气或氧气,或空气和氧气的混合气。

22、本发明的优点如下:

23、1.本发明通过含磷化合物和表面致孔剂对锂离子电池层状正极材料进行表面均匀包覆,经过干燥和高温烧结处理使材料表面原位同步生成和层状材料(003)晶面具有点阵相干结构的界面层及多孔弹性快离子导体层。其中,锂离子层状正极基体材料作为正极材料的主体,提供锂离子嵌入和脱嵌的场所。和基体材料(003)晶格平面具有点阵相干结构的界面层提供锂离子传输通道。

24、2.原位同步生成的点阵相干结构层和层状正极基体材料晶格匹配,减少了晶格错位和晶格畸变的产生,可以减少因为和基体材料晶格不匹配造成的材料在循环过程中的包覆层脱落,可以有效提高材料在充放电过程中的结构相变可逆性,改善材料在高电压下的循环性能。同时,和层状材料(003)晶面具有点阵相干结构,可以有效提供离子传输通道,提高锂离子的传输速度,从而提高材料的放电容量。

25、3.多孔弹性快离子导体包覆层一方面可以在基体材料晶格膨胀和收缩的过程中起到柔性限制,减少表面破碎或坍塌,保持材料在高电压下的循环稳定性;另一方面可以加快锂离子的扩散,提高层状正极材料在高电压下的容量和倍率性能,从而提高层状正极材料的能量密度。

26、4.在原位反应过程中,控制含磷化合物和表面致孔剂的添加比例和烧结条件,可以获得理想的和层状材料(003)晶格平面具有点阵相干结构的界面层及多孔弹性快离子导体包覆层。

27、5.通过以上的技术手段,可以实现一种高能量密度的锂离子电池正极材料,提高电池的性能和可靠性。本发明提出的正极材料制备方法,操作方式简便,采用一种手段即可获得三种效果,避免了多次掺杂或包覆并多次烧结的过程,大大降低高能量密度锂离子电池正极材料的生产成本,也可提高工业化生产的效率。

28、综上所述,相对于现有技术,本发明的有益效果包括高能量密度,结构稳定性提高,循环性能提高和制备工艺简单。这些优势使得本发明的正极材料在锂离子电池领域具有更广阔的应用前景和市场竞争力。

- 还没有人留言评论。精彩留言会获得点赞!