微电子芯片高可靠引线键合封装结构及其制作方法与流程

本发明属于微电子芯片封装,涉及一种微电子芯片高可靠引线键合封装结构及其制作方法。

背景技术:

1、引线键合(wire bonding)作为集成电路(ic)、大规模集成电路(lsic)主要的互联技术之一,在微电子封装中占据主导地位。引线键合原理为键合设备产生的超声能作用于键合线,在一定外力下键合线与键合面迅速摩擦产生的热量使金属之间产生原子扩散并形成可靠的金属间分子键,实现牢固的物理连接,从而满足可靠的电信号互联需求。

2、一般认为,引线键合过程存在以下几个具体的阶段:①在劈刀压力作用下,被键合的两种材料(键合引线与管壳内引脚、基板或芯片焊盘)接触在一起并产生最初的变形,此时由于接触面存在氧化层或沾污,二者不会产生连接强度;②超声振动能量经换能器和劈刀传递到键合界面,以平行振动的方式作用在键合面上,将接触面的氧化层或表面多余物去除,同时,引线吸收超声能量后开始软化,在劈刀压力作用下变形并在接触面周边产生微小键合点;③进一步的超声振动能量使引线产生塑性变形,在劈刀压力作用下使接触面积增大、微键合点数量增多、键合的深度增加,从而产生键合强度。

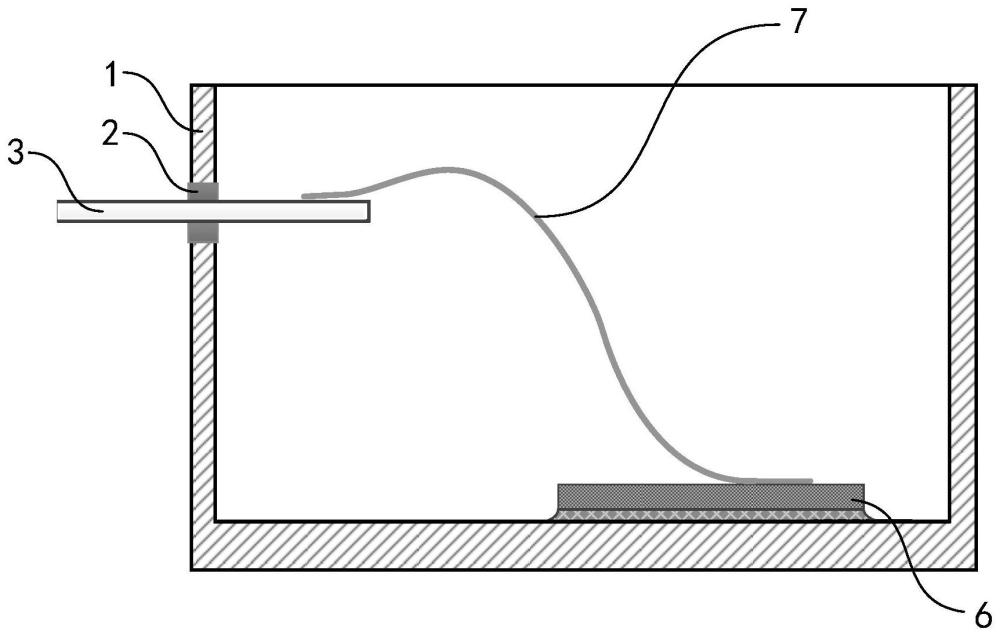

3、悬臂梁引脚型外壳在微电子领域有着广泛的应用,是微电子封装中的典型管壳结构。to型管壳和侧面引出金属管壳是悬臂梁引脚型外壳的主要代表,广泛应用于高电压、大电流、大功率等场合。例如:to型管壳是vdmos功率器件的封装管壳,其悬臂梁内引脚通过粗铝丝键合或铝带键合与芯片进行互联。其中,粗铝丝键合的键合丝直径为100um-500um范围内的铝丝(含纯铝丝、硅铝丝、镁铝丝等)。如图1所示,to型管壳1的引脚3呈悬臂梁结构,在通过键合丝7进行键合时,会存在超声能量的较大损耗。

4、为了减小超声损耗,业内常采用增加键合压力、加大超声能量或功率、延长键合时间等调整键合参数的方式来进行优化。然而,键合参数的增大,不仅常导致焊点变形、焊点裂纹、焊点发黑等过键合缺陷,还存在键合参数对引出端的兼容性不佳、适应性差,工艺质量不稳定等问题。

5、在高可靠长寿命应用需求下,器件对引线键合有着更高的考核条件和要求,其典型条件为-65℃-150℃温度循环500次和150度储存1000小时,要求经历此类考核条件后键合拉力测试值合格,引出端无键合焊点脱离。传统通过调整键合参数的方法,失效比例较高,难以通过此类考核。

技术实现思路

1、针对上述现有技术的不足,本发明所要解决的技术问题是:提供一种键合时的超声损耗低的微电子芯片高可靠引线键合封装结构及其制作方法。

2、为达到上述目的,本发明提供如下技术方案:

3、一种微电子芯片高可靠引线键合封装结构,包括管壳、穿设固定于管壳上的引脚以及固定于管壳的内部空腔底部的微电子芯片;所述引脚包括位于管壳的内部空腔中的键合段和位于管壳外部的连接段,所述微电子芯片与键合段之间通过键合丝连接;所述管壳的内部空腔底部对应至少一个引脚的键合段正下方还固定设置有绝缘垫块,每一所述绝缘垫块的上端分别固定设置有一金属垫块,所述金属垫块与对应的键合段固定连接。

4、进一步的,所述绝缘垫块通过聚合物粘接形成的第一粘接层固定于管壳底部,或所述绝缘垫块的底面通过表面金属化形成有金属化层,所述绝缘垫块的底面通过焊料烧结形成的第一焊接层固定于管壳底部;

5、所述金属垫块通过聚合物粘接形成的第二粘接层固定于绝缘垫块上,或所述绝缘垫块的顶面通过表面金属化形成有金属化层,所述金属垫块通过焊料烧结形成的第二焊接层固定于绝缘垫块的顶面;

6、所述金属垫块的上端通过焊料烧结形成的第三焊接层与键合段的端头固定连接;

7、所述微电子芯片通过焊料烧结形成的第四焊接层固定于管壳底部或通过聚合物粘接形成的第四粘接层固定于管壳底部。

8、进一步的,所述金属化层为采用丝网印刷工艺沉积的银钯膜层,所述银钯膜层的厚度为3μm~30μm;或

9、所述金属化层为采用气象沉积的方法形成,所述气象沉积的材料为tiw/au/ni/au或ti/cu。

10、进一步的,所述金属垫块的形状为一侧比另一侧高的楔形形状,从而形成具有落差的表面作为金属垫块与键合段的端头的接触面,所述接触面为光滑的斜面、带纹路的斜面、或具有多个台阶的台阶面;所述金属垫块的底面为平整表面,或所述金属垫块的底面设置有凹纹。

11、进一步的,所述绝缘垫块为陶瓷垫块,所述陶瓷垫块基于低温共烧陶瓷技术采用多层生瓷片加工而成,单层的所述生瓷片烧结后的厚度为0.05mm~0.2mm。

12、进一步的,所述键合段的表面为镀镍或镀镍/金;当键合段的表面为镀镍时,镀镍层的厚度为1μm~15μm;当键合段的表面为镀镍/金时,键合段暴露的表面为金,且镀金层厚度为0.01μm~0.6μm,镀镍层厚度为1μm~15μm。

13、一种微电子芯片高可靠引线键合封装结构的制作方法,包括以下步骤:

14、s100、在管壳底部的内表面对应至少一个引脚的键合段的正下方固定设置一个绝缘垫块,在每一绝缘垫块上分别固定设置一个金属垫块,并将金属垫块与对应的键合段固定连接;

15、s200、将微电子芯片通过固定设置在管壳底部的内表面;

16、s300、通过超声引线键合工艺将微电子芯片与各引脚的键合段之间通过键合丝键合。

17、进一步的,在所述s100步骤中,将所述绝缘垫块通过焊料烧结形成的第一焊接层固定在引脚的键合段的正下方,或通过聚合物粘接形成的第一粘接层固定在引脚的键合段的正下方;将所述金属垫块通过焊料烧结形成的第二焊接层固定在绝缘垫块上,或通过聚合物粘接形成的第二粘接层固定在绝缘垫块上;将所述引脚的键合段与金属垫块通过焊料烧结固定;在所述s200步骤中,将微电子芯片通过焊料烧结形成的第四焊接层固定于管壳底部的内表面,或通过聚合物粘接形成的第四粘接层固定在管壳底部的内表面。

18、进一步的,所述s100步骤包括以下子步骤:

19、s101、在管壳底部的内表面对应至少一个引脚的键合段的正下方采用激光加工的方式进行烧蚀切割形成阻焊线;所述阻焊线的框定区域的尺寸大于绝缘垫块的底面尺寸;

20、s102、在每一阻焊线的框定区域内分别放置一第一焊片,所述第一焊片的尺寸小于阻焊线的框定区域尺寸,且大于或等于绝缘垫块的底面尺寸;

21、s103、在每一第一焊片上分别放置一绝缘垫块,并在每一绝缘垫块的顶面分别放置一第二焊片;所述绝缘垫块的底面和顶面分别设置有一金属化层,所述第二焊片的尺寸小于陶瓷垫块的顶面尺寸;

22、s104、在每一第二焊片上分别放置一金属垫块;所述金属垫块的形状为一侧比另一侧高的楔形形状,从而形成具有落差的表面作为金属垫块与键合段的端头的接触面;

23、s105、在每一金属垫块的接触面上放置一第三焊片,并使引脚的键合段与第三焊片抵接;

24、s106、将管壳放入回流炉,进行回流焊;

25、所述s200步骤包括以下子步骤:

26、s201、在管壳底部的内表面对应芯片的放置处放置一第四焊片,并将芯片放置在第四焊片上;

27、s202、将放置有芯片的管壳放入回流炉,采用氮氧气氛进行回流焊。

28、进一步的,在所述s106步骤中,采用氮氧气氛进行回流焊;回流曲线峰值温度大于第一焊片、第二焊片和第三焊片的液相线,回流时间为1分钟~5分钟;

29、所述第四焊片的液相线低于第一焊片、第二焊片和第三焊片的液相线;在所述s202步骤中,采用氮氧气氛进行回流焊;回流曲线峰值温度大于第四焊片的液相线,且小于第一焊片、第二焊片和第三焊片的液相线,回流时间为1分钟~5分钟;

30、所述s106步骤和s202步骤中,在回流焊之后,还对采用通用水基清洗剂对管壳进行清洗,清洗方式为超声清洗、浸泡、喷淋或漂洗。

31、本发明中,通过设置陶瓷垫块和金属垫块,从结构上将键合段从悬臂梁结构转变为底部固定支撑结构,从根本上解决了悬臂梁结构键合时的超声损耗问题,不仅结构紧凑,占用管壳内部腔体面积小,而且通用性强,适合于通用管壳,安装效率高;可以解决宇航级(k级)航天高可靠长寿命器件对引线键合的考核条件和要求。

- 还没有人留言评论。精彩留言会获得点赞!