全自动入壳机的制作方法

本技术涉及电池生产制造领域,尤其涉及一种全自动入壳机。

背景技术:

1、在电池生产过程中,首先将电芯与顶盖焊接在一起形成电芯组件,再将其压装至电池壳体中,使顶盖封住电池壳体的开口,然后沿顶盖的周向将顶盖与电池壳体焊接为一体结构,从而电池壳体内部形成封闭的腔室。

2、在传统的电池入壳工艺中,电芯组件的入壳、焊接等工步常常由不同的设备进行加工,各个设备之间通过运送小车、人工搬运等方式进行中转。中转涉及到物料的存储、运输等环节,容易在中转过程中出现磕碰、划伤等缺陷,既增加了电池厂家的管理成本,又延长了产品的生产时间,不利于规模化的生产。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种全自动入壳机,集成了预入壳、压装、焊接等功能,能够实现电池入壳的全自动加工。

2、根据本实用新型的第一方面实施例的全自动入壳机,包括依次设置的上料模组、预入壳模组、压装模组、焊接模组和下料模组;

3、所述上料模组包括壳体上料模组、壳体传输带、电芯组件上料模组和电芯组件传输带,所述壳体传输带的两端分别连接所述壳体上料模组和所述预入壳模组,所述电芯组件传输带的两端分别连接所述电芯组件上料模组和所述预入壳模组,所述电芯组件相对于壳体具有所述电芯组件部分插入所述壳体的第一入壳位置和所述电芯组件完全插入所述壳体的第二入壳位置,所述预入壳模组用于驱动所述电芯组件移动至所述第一入壳位置;所述压装模组用于驱动所述电芯组件由所述第一入壳位置移动至所述第二入壳位置;所述焊接模组用于将所述电芯组件与所述壳体焊接。

4、根据本实用新型实施例的全自动入壳机,至少具有如下有益效果:本申请的全自动入壳机集成了预入壳、压装、焊接等功能,能够实现一体化的全自动加工,将电芯组件和壳体由分离的零部件加工为焊接后的一体结构,无需进行中转,从而避免了中转过程中出现磕碰、划伤等缺陷,提高了生产效率。另外,由于本申请的全自动入壳机的入壳流程分为两步,降低了入壳难度,有利于提高电池生产制造的良品率。

5、根据本实用新型的一些实施例,所述预入壳模组和所述压装模组之间设置有第一传输模组,所述第一传输模组用于将所述电芯组件和所述壳体由所述预入壳模组输送至所述压装模组;

6、其中,当所述电芯组件位于所述第一入壳位置时,所述电芯的一端连接有顶盖,另一端部分插入至所述壳体中,沿所述电芯组件的插入方向,所述顶盖和所述壳体之间存在间隙,所述第一传输模组包括插舌,所述插舌能够插入至所述间隙内,以将所述电芯组件保持在所述第一入壳位置。

7、根据本实用新型的一些实施例,所述压装模组和所述焊接模组之间设置有第二传输模组,所述第二传输模组用于将所述电芯组件和所述壳体由所述压装模组输送至所述焊接模组;

8、其中,当所述电芯组件位于所述第二入壳位置时,所述电芯插入至所述壳体中,所述顶盖的顶面与所述壳体的顶面平齐,所述第二传输模组包括压紧部,所述压紧部能够沿所述电芯组件的插入方向移动至与所述顶盖抵接,并施加给顶盖沿所述插入方向的压力,以将所述电芯组件保持在所述第二入壳位置。

9、根据本实用新型的一些实施例,所述壳体上料模组包括上料缓存区、上料区、回收区、回收缓存区和转运机构,所述全自动入壳机包括料盘,所述料盘用于容置壳体,所述转运机构能够驱动所述料盘依次经过所述上料缓存区、所述上料区、所述回收区和所述回收缓存区;

10、其中,所述回收区设置有抓取机构,能够将所述壳体从所述料盘中转移至所述壳体传输带。

11、根据本实用新型的一些实施例,所述上料缓存区和所述上料区沿第一方向设置,所述上料区和所述回收区沿第二方向设置,所述回收缓存区和所述回收区沿所述第一方向设置,其中,所述上料缓存区和所述回收缓存区设置于所述上料区的同一侧。

12、根据本实用新型的一些实施例,所述压装模组包括定位机构和压紧机构,所述定位机构包括第一基座和定位组件,所述第一基座上开设有供所述壳体穿过的第一通槽,所述定位机构包括2n个定位组件,n为大于等于1的正整数,所述定位组件两两相对设置于所述第一通槽的两侧,并能够沿相对设置方向移动;所述压紧机构设置于所述定位机构的上方,所述压紧机构能够沿靠近所述定位机构的方向移动,并将所述电芯组件压至完全插入所述壳体的第二入壳位置。

13、根据本实用新型的一些实施例,所述定位组件包括定位件和第一驱动件,所述定位件包括第一抵接部和第二抵接部,所述第一抵接部用于抵接所述顶盖的侧壁,所述第二抵接部用于抵接所述壳体的侧壁,所述第一驱动件与所述定位件连接,用于驱动所述定位件伸出至与所述壳体和所述顶盖抵接。

14、根据本实用新型的一些实施例,所述压装模组还包括夹紧机构,所述夹紧机构与所述第一基座连接,能够限制所述壳体的位移,所述全自动入壳机还包括有第一传输模组和第二传输模组,所述第一传输模组用于将所述电芯组件和所述壳体由所述预入壳模组输送至所述压装模组,所述第二传输模组用于将所述电芯组件和所述壳体由所述压装模组输送至所述焊接模组;

15、其中,当所述第一传输模组将所述电芯组件和所述壳体输送至压装模组处时,所述夹紧机构夹紧所述壳体,以使所述第一传输模组能够回位至所述预入壳模组处;响应于所述第一传输模组的回位,所述第二传输模组能够移动至所述压装模组处并承接所述壳体,所述夹紧机构解除对所述壳体的限制,以使所述压紧机构能够将所述电芯组件压入所述壳体中。

16、根据本实用新型的一些实施例,所述焊接模组包括第二基座和点焊件,所述第二基座开设有供所述壳体穿过的第二通槽,所述壳体沿周向具有多个间隔的点焊位置,所述点焊件对应所述点焊位置设置于所述第二基座上,所述点焊件能够抵接于所述壳体,以使所述点焊位置处的所述壳体与所述顶盖保持抵接状态。

17、根据本实用新型的一些实施例,所述第二通槽对应所述壳体具有相对的长边和短边,所述点焊件包括第一点焊件、第二点焊件、第三点焊件和第四点焊件,所述第一点焊件设置于所述第二通槽的任一所述短边处,所述第三点焊件设置于所述第二通槽的另一所述短边处,所述第一点焊件和所述第三点焊件中的至少一个能够沿所述第二通槽的长度方向移动至与所述壳体抵接,所述第二点焊件设置于所述第二通槽的任一所述长边处,所述第四点焊件设置于所述第二通槽的另一所述长边处,所述第二点焊件和所述第四点焊件中的至少一个能够沿所述第二通槽的宽度方向移动至与所述壳体抵接。

18、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

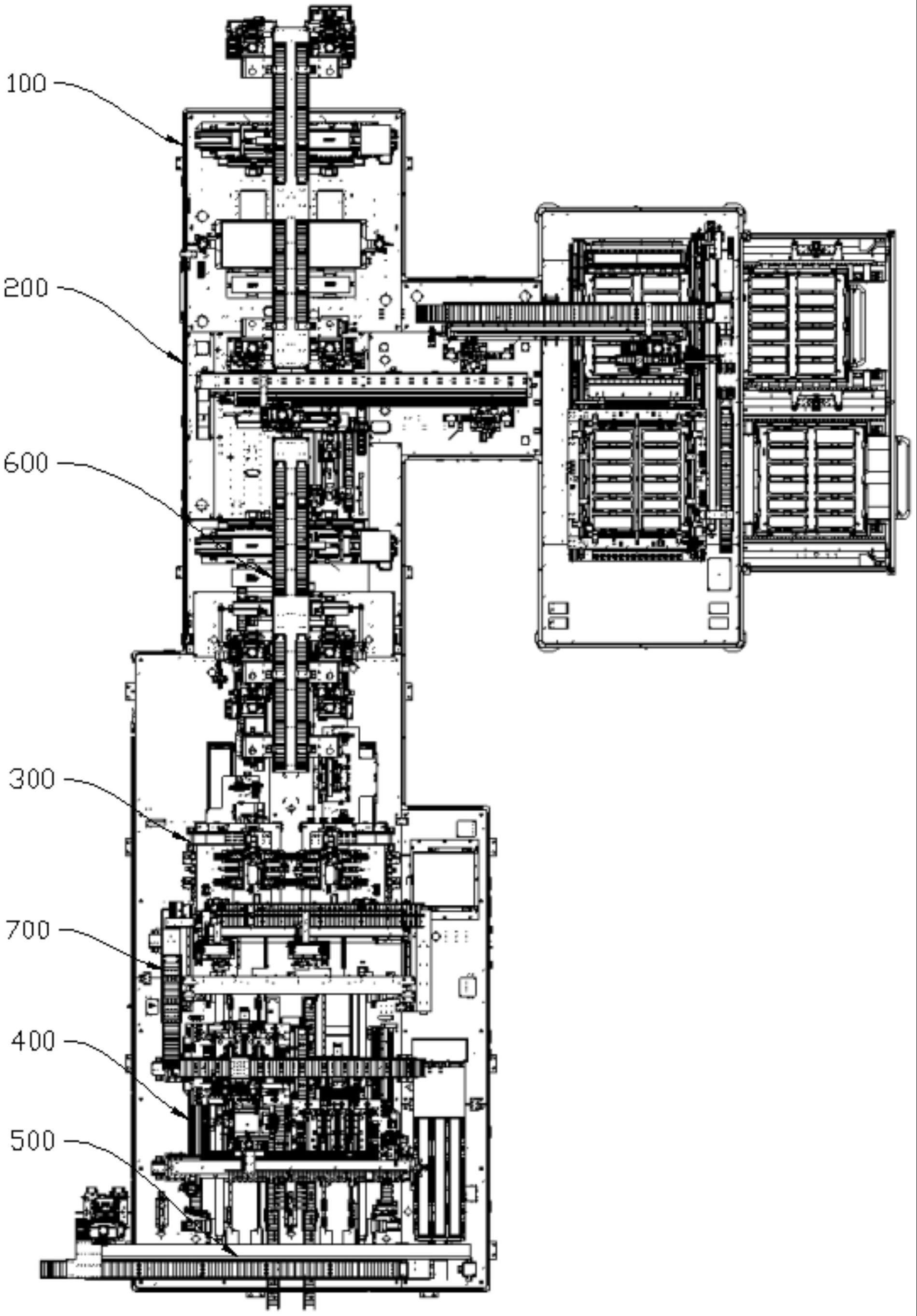

1.全自动入壳机,用于将包括有电芯(810)和顶盖(820)的电芯组件(800)装入壳体(830)中,其特征在于,包括依次设置的上料模组(100)、预入壳模组(200)、压装模组(300)、焊接模组(400)和下料模组(500);

2.根据权利要求1所述的全自动入壳机,其特征在于,所述预入壳模组(200)和所述压装模组(300)之间设置有第一传输模组(600),所述第一传输模组(600)用于将所述电芯组件(800)和所述壳体(830)由所述预入壳模组(200)输送至所述压装模组(300);

3.根据权利要求1所述的全自动入壳机,其特征在于,所述压装模组(300)和所述焊接模组(400)之间设置有第二传输模组(700),所述第二传输模组(700)用于将所述电芯组件(800)和所述壳体(830)由所述压装模组(300)输送至所述焊接模组(400);

4.根据权利要求1所述的全自动入壳机,其特征在于,所述壳体上料模组(110)包括上料缓存区(111)、上料区(112)、回收区(113)、回收缓存区(114)和转运机构,所述全自动入壳机包括料盘(150),所述料盘(150)用于容置所述壳体(830),所述转运机构能够驱动所述料盘(150)依次经过所述上料缓存区(111)、所述上料区(112)、所述回收区(113)和所述回收缓存区(114);

5.根据权利要求4所述的全自动入壳机,其特征在于,所述上料缓存区(111)和所述上料区(112)沿第一方向设置,所述上料区(112)和所述回收区(113)沿第二方向设置,所述回收缓存区(114)和所述回收区(113)沿所述第一方向设置,其中,所述上料缓存区(111)和所述回收缓存区(114)设置于所述上料区(112)的同一侧。

6.根据权利要求1所述的全自动入壳机,其特征在于,所述压装模组(300)包括定位机构(310)和压紧机构(320),所述定位机构(310)包括第一基座(311)和定位组件(312),所述第一基座(311)上开设有供所述壳体(830)穿过的第一通槽(3111),所述定位机构(310)包括2n个定位组件(312),n为大于等于1的正整数,所述定位组件(312)两两相对设置于所述第一通槽(3111)的两侧,并能够沿相对设置方向移动;所述压紧机构(320)设置于所述定位机构(310)的上方,所述压紧机构(320)能够沿靠近所述定位机构(310)的方向移动,并将所述电芯组件(800)压至完全插入所述壳体(830)的第二入壳位置。

7.根据权利要求6所述的全自动入壳机,其特征在于,所述定位组件(312)包括定位件(3121)和第一驱动件(3124),所述定位件(3121)包括第一抵接部(3122)和第二抵接部(3123),所述第一抵接部(3122)用于抵接所述顶盖(820)的侧壁,所述第二抵接部(3123)用于抵接所述壳体(830)的侧壁,所述第一驱动件(3124)与所述定位件(3121)连接,用于驱动所述定位件(3121)伸出至与所述壳体(830)和所述顶盖(820)抵接。

8.根据权利要求6所述的全自动入壳机,其特征在于,所述压装模组(300)还包括夹紧机构,所述夹紧机构与所述第一基座(311)连接,能够限制所述壳体(830)的位移,所述全自动入壳机还包括有第一传输模组(600)和第二传输模组(700),所述第一传输模组(600)用于将所述电芯组件(800)和所述壳体(830)由所述预入壳模组(200)输送至所述压装模组(300),所述第二传输模组(700)用于将所述电芯组件(800)和所述壳体(830)由所述压装模组(300)输送至所述焊接模组(400);

9.根据权利要求1所述的全自动入壳机,其特征在于,所述焊接模组(400)包括第二基座(410)和点焊件(420),所述第二基座(410)开设有供所述壳体(830)穿过的第二通槽,所述壳体(830)沿周向具有多个间隔的点焊位置,所述点焊件(420)对应所述点焊位置设置于所述第二基座(410)上,所述点焊件(420)能够抵接于所述壳体(830),以使所述点焊位置处的所述壳体(830)与所述顶盖(820)保持抵接状态。

10.根据权利要求9所述的全自动入壳机,其特征在于,所述第二通槽对应所述壳体(830)具有相对的长边和短边,所述点焊件(420)包括第一点焊件(421)、第二点焊件(422)、第三点焊件(423)和第四点焊件(424),所述第一点焊件(421)设置于所述第二通槽的任一所述短边处,所述第三点焊件(423)设置于所述第二通槽的另一所述短边处,所述第一点焊件(421)和所述第三点焊件(423)中的至少一个能够沿所述第二通槽的长度方向移动至与所述壳体(830)抵接,所述第二点焊件(422)设置于所述第二通槽的任一所述长边处,所述第四点焊件(424)设置于所述第二通槽的另一所述长边处,所述第二点焊件(422)和所述第四点焊件(424)中的至少一个能够沿所述第二通槽的宽度方向移动至与所述壳体(830)抵接。

技术总结

本技术公开了一种全自动入壳机。本技术的全自动入壳机包括依次设置的上料模组、预入壳模组、压装模组、焊接模组和下料模组;上料模组包括壳体上料模组、壳体传输带、电芯组件上料模组和电芯组件传输带,壳体传输带的两端分别连接壳体上料模组和预入壳模组,电芯组件传输带的两端分别连接电芯组件上料模组和预入壳模组,电芯组件相对于壳体具有电芯组件部分插入壳体的第一入壳位置和电芯组件完全插入壳体的第二入壳位置,预入壳模组用于驱动电芯组件移动至第一入壳位置;压装模组用于驱动电芯组件由第一入壳位置移动至第二入壳位置;焊接模组用于将电芯组件与壳体焊接。该全自动入壳机能够实现电池入壳的全自动加工。

技术研发人员:陶志斌,邹安,张海涛,王小龙,袁彬

受保护的技术使用者:海目星激光科技集团股份有限公司

技术研发日:20230620

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!