锂电池生产用电池膜层叠装置的制作方法

本发明涉及锂电池,具体为锂电池生产用电池膜层叠装置。

背景技术:

1、锂电池是一类由锂金属或锂合金为负极材料、使用非水电解质溶液的电池。最早出现的锂电池来自于伟大的发明家爱迪生,使用以下反应:l i+mno2=l imno2,该反应为氧化还原反应。由于锂金属的化学特性非常活泼,使得锂金属的加工、保存、使用,对环境要求非常高。随着科学技术的发展,现在锂电池已经成为了主流。锂电池大致可分为两类:锂金属电池和锂离子电池。锂离子电池不含有金属态的锂,并且是可以充电的。可充电电池的第五代产品锂金属电池在1996年诞生,其安全性、比容量、自放电率和性能价格比均优于锂离子电池。同等重量下,锂电池的能量密度是镍镉电池的2.5倍,是镍氢电池的1.8倍。因此,锂电池在能量密度方面具有显著的优势,能够为电动汽车等应用提供更长的续航里程。锂电池的充电时间相对较短,一般快充30-50分钟就能充满80%。这比镍镉电池和镍氢电池的充电时间要快得多,大大提高了使用便利性。在正确的充放电条件下,锂电池的寿命次数可以达到500次以上。这比镍镉电池和镍氢电池的寿命要长得多,减少了用户更换电池的频率和成本。锂电池中不含有重金属和有毒有害物质,对环境友好。废旧的锂电池可以通过回收再利用,实现资源循环利用。目前锂电池的成本相对较高,尤其是在正极材料、电解液和隔膜等方面。这使得锂电池在价格上相对于镍镉电池和镍氢电池要高出不少。由于锂电池的电压平台较高,过充过放会导致电池内部短路,引起燃烧或爆炸。因此,对过充过放的保护措施要求非常高,需要采用专门的控制电路和安全设计。锂电池对温度敏感,高温下会加速电池内部反应速度,导致电池性能下降和安全问题。此外,低温也会影响锂电池的充放电性能和容量。

2、现有技术中,锂电池在进行制造的过程中需要对电池片进行叠片贴压,在阳极片与上层片之间插入一层电池隔膜,或者贴附多层电池极片,从而确保电池在高温环充电状态下自动隔绝电子的传导,防止发生爆炸,但贴附过程往往较为繁琐,大部分均是通过人工或者通过卷筒进行压合贴附,通过人工进行贴附成本较高,工作效率低下,通过卷筒压合时电池极片往往会被辊轴拉伸导致压合时电池片总是处于绷紧状态,在压合完成后由于内部应力回收,使得电池片的压合可能会出现缝隙,通过卷筒压合则是无法满足多种极层的转换,只能压合较为单一的电池层。在锂离子电池制造过程中,电芯注入电解液时,隔膜局部区域出现褶皱并在隔膜和极片间残留有气泡是一个常见的现象。隔膜上的褶皱和隔膜/极片间界面的缺陷会造成电池内阻分布不均匀,内阻低的地方电池循环过程中可能会局部过充或过放,进而影响电池的一致性及循环性能。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了锂电池生产用电池膜层叠装置,具备自动压合电池片,能够实现多种层状电池片的压合,压合时电池片不被拉伸,能够避免贴附时层片之间产生气泡,解决了电池片贴附时无法实现多种类层片的贴附,贴附时容易出现气泡的问题。

3、(二)技术方案

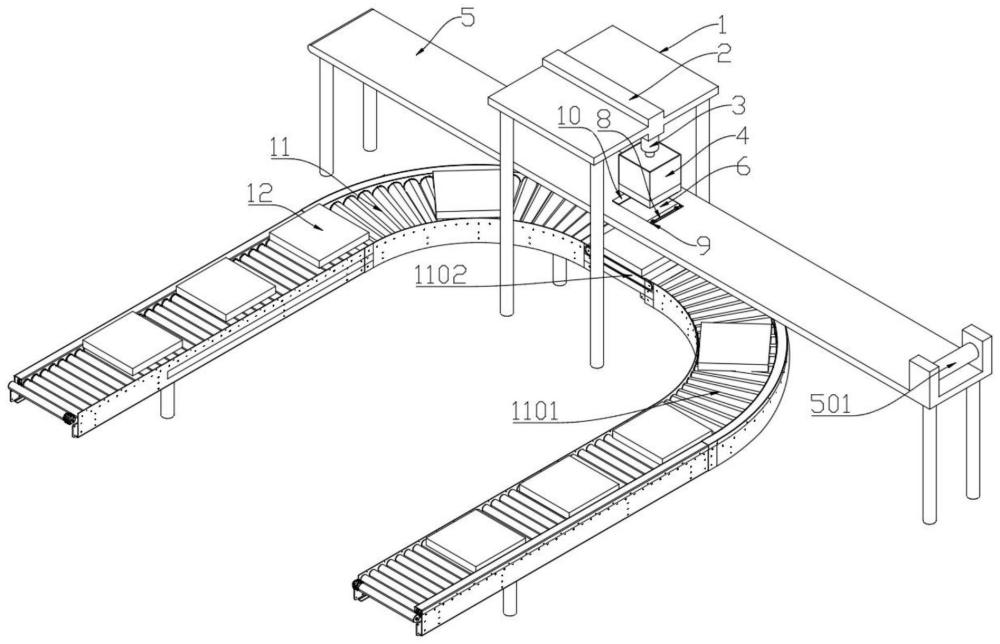

4、为实现上述具备自动压合电池片,能够实现多种层状电池片的压合,能够避免贴附时层片之间产生气泡的目的,本发明提供如下技术方案:锂电池生产用电池膜层叠装置,包括支撑顶板,所述支撑顶板上设置有滑轨,所述滑轨上设置有驱动组件,所述驱动组件下端设置有吸附组件,所述吸附组件正下方对应位置的传输带端部位置的平台上通过转轴设置有挡板,所述传输带通过驱动器向所述挡板位置输送上层片,所述挡板与转轴连接端设置有翻转弹簧,当所述吸附组件下降后,推动所述挡板以所述转轴中心线为圆心进行旋转,当所述吸附组件上升后,所述挡板通过所述翻转弹簧回正,所述传输带下方设置有滚筒传输组件,所述滚筒传输组件上设置有电极片底板。

5、优选的,所述吸附组件包括外壳,所述外壳下端设置有底板,所述底板中心设置有气囊,所述底板与设置在所述外壳内腔的气压腔相连,所述气压腔外壁与所述外壳之间设置有气压通道,所述气压通道内设置有升降活塞,所述升降活塞与设置在所述底板中心的推动块相连,所述气压腔外围设置有吸附孔与所述气压腔内部相连通。

6、优选的,所述滚筒传输组件包括传输台,位于所述挡板正下方的传输台位置设置有压合台,所述压合台左右两端分别与所述传输台上的滚筒通过传导带相连。

7、优选的,所述电极片底板上设置有下层片。

8、优选的,所述挡板上设置有刀槽。

9、优选的,所述挡板端部位置的所述传输带上设置有隔膜压紧块,所述隔膜压紧块下方设置有切割刀。

10、优选的,所述切割刀与所述刀槽尺寸相匹配。

11、优选的,所述隔膜通过设置在所述传输带端部的收卷轴进行固定。

12、(三)有益效果

13、与现有技术相比,本发明提供了锂电池生产用电池膜层叠装置,具备以下有益效果:

14、1、该锂电池生产用电池膜层叠装置,通过吸附组件的设置,使得装置能够在压合电池片的同时,通过下压过程同步将下一段隔膜抽拉至挡板上,实现隔膜的快速上料,同时通过将上层片与下层片放置在同一竖直方向上进行压合,这种压合方式能够避免在压合时上层片与下层片被弯曲,能够实现平面压合,平面压合能够确保电池片的压合质量更为均匀和稳定,相比于传统的通过轴辊进行抽拉压合,这类压合放置能够避免电池片在被压合时出现被拉伸的状态,使得电池片在进行压合时处于松弛状态,使得制备出的电池片能够保持较好的性能,同时上下压合能够保证电池片的压合精度,从而提高了电池的整体性能。同时通过改变输送的压片层数,能够实现中压合层的灵活变换,从而制造出不同需求的电池压合片。能够根据市场需求制造出不同需求的电池压合片,满足了市场的多样化需求。

15、2、该锂电池生产用电池膜层叠装置,通过气囊的设置,使得装置在进行压合时,能够首先通过气囊的中心与被压合的电池片中心接触,在以中心向四周扩散压合,这使得电池片首先被压合的部位位于中心,从中心向四周扩散,这样的压合方式能够避免电池片在进行压合时内部出现气泡,提高了电池片的整体质量。实现了高效、精确的压合效果,提高了电池片的质量。在压合过程中,气囊起到了至关重要的作用。确保了压合过程从中心开始,以中心向四周扩散的方式进行。与传统的压合方式相比,这种从中心向四周扩散的压合方式具有显著的优势。首先,从中心向四周扩散的压合方式能够避免电池片内部出现气泡。该装置通过气囊的特殊设计,确保了压合过程中压力的均匀分布,避免了气泡的产生,提高了电池片的质量和稳定性。其次,从中心向四周扩散的压合方式能够提高压合效率。由于气囊的中心首先与电池片的中心接触,因此可以快速地扩散压力,实现大面积的压合。这不仅减少了压合时间,提高了生产效率,而且保证了压合效果的均匀性和一致性。通过吸附组件的设计,能够快速、准确地固定电池片,进一步提高了压合的精度和生产效率。同时,竖直方向上的压合方式避免了传统工艺中的弯曲问题,实现了平面压合,进一步提高了压合质量和电池性能的稳定性。此外,灵活的压合层数调整功能使得制造商可以根据市场需求快速调整不同厚度电池片的压合,增强了灵活性并满足了市场的多样化需求。

16、3、该锂电池生产用电池膜层叠装置,通过滑轨、驱动组件、吸附组件等机构,实现了对隔膜和上层片的自动吸附和定位,提高了生产过程的自动化程度,减少了人工干预,提高了生产效率。该装置中的吸附组件能够准确地将隔膜和上层片吸附在所需位置,同时翻转弹簧的设计使得挡板能够自动回正,进一步提高了定位精度,保证了产品质量。该装置中的传输带和滚筒传输组件可以适应不同规格的隔膜和上层片,使得该装置具有更广泛的适用范围,能够满足不同生产需求。该装置中的翻转弹簧设计使得挡板在吸附组件的作用下能够自动旋转,避免了因人为操作不当而导致的安全事故。同时,该装置中的切割刀可以自动完成隔膜和上层片的切割,减少了人工切割可能带来的安全隐患。该装置能够实现自动化生产,减少了人工干预和人力成本,同时提高了生产效率和产品质量,进一步节约了生产成本。

17、4、该锂电池生产用电池膜层叠装置,通过切割刀配合挡板对压合好的电池片进行切割抬升,从而实现对压合后的电池片进行检测压合力度的目的,如若电池片被抬起后其上层片下层片与隔膜又重新分离,则说明压合力度不够,电池片之间依旧存在较大的间隙,需要重新调整压合力度,如若电池片正常落下,则说明压合质量合格,这使得装置能够实现对电池片的初步质检,能够在一定程度保证电池片的产出质量。

- 还没有人留言评论。精彩留言会获得点赞!