双金边封装载板及其制作工艺的制作方法

本申请涉及载板制作,具体涉及一种双金边封装载板及其制作工艺。

背景技术:

1、随着越来越多、越来越微小的器件系统集成及5g的到来,市场上对mems微型麦克风屏蔽罩的要求越来越高。传统的mems微型麦克风都是在pcb板上组配单个屏蔽罩来为麦克风芯片提高电磁屏蔽,随着电子元器件的数量和种类的增加,单个屏蔽罩已经无法满足屏蔽需求,麦克风芯片收到的电磁干扰越发明显,严重影响了麦克风的性能。

技术实现思路

1、为了克服上述缺陷,本申请提供一种双金边封装载板的制作工艺,该制作工艺得到的封装载板具有双金边,后续可以贴上两个屏蔽罩,因此可以提升产品抗高频和隔热能的能力。

2、本申请为了解决其技术问题所采用的技术方案是:

3、一种双金边封装载板的制作工艺,包括如下步骤:

4、s1:基板制作:准备一芯板,将芯板进行线路制作后,对芯板进行增层后得到基板;

5、s2:对基板进行钻孔电镀、线路制作,得到具有第一金边框的基板;

6、s3:在第一金边框外侧的基板上制作一圈第二金边框;

7、s4:在第一金边框与第二金边框之间的基板上钻出导气孔;

8、s5:对基板进行防焊、表面处理、成型、电测和成品检验后得到具有双金边的封装载板。

9、可选地,在设计图形线路时,在图形的外圈再设一圈金边,第一金边框通过线路蚀刻和防焊制作形成,第二金边框通过线宽蚀刻形成,并通过电镀工艺导通各层,电镀的参数:电镀的面积为2.27sqft、电流密度为10-20asf、电镀厚度为18±3μm。

10、可选地,所述第一金边框和第二金边框之间的距离为0.2mm±0.02mm,第一金边框和第二金边框的宽度为0.15-0.3mm。

11、可选地,所述导气孔通过机械钻孔或uv镭射钻孔,其中机械钻孔的导气孔精度为±25μm,uv镭射加工的导气孔精度为±15μm。

12、可选地,机械钻孔的工艺参数:进刀速为1.2±0.1m/min、退刀速为15±1m/min、转速为160±10krpm/min;uv镭射加工的工艺参数:激光器紫外皮秒功率为10w、频率为1000khz、加工速度为1500mm/s、加工次数为2-3次。

13、可选地,s1和s2中线路制作包括以下步骤:

14、(1)前处理:利用含有双氧水的清洗液对板面进行清洗,再利用硫酸溶液对铜箔层表面进行粗化;

15、(2)压干膜:利用热压的方式将感光干膜贴附于铜箔层表面上;

16、(3)曝光:使用ldi曝光机将感光干膜中的光敏物质进行聚合反应,从而使设计的图形转移到感光干膜上;

17、(4)显影:利用显影液与未曝光干膜的皂化反应,将其去除;

18、(5)蚀刻:通过蚀刻机将氯化铜药水喷洒在铜面上,利用药水与铜的化学反应,对未被干膜保护的铜面进行蚀刻,形成线路;

19、(6)退膜:通过退膜机将naoh或koh药水喷淋在板面上,利用药水与干膜的化学反应将干膜去除,完成线路的制作;

20、(7)aoi:aoi系统对照蚀刻后线路与原始的设计线路之间的差异,对铜面上的线路进行检验;

21、其中,所述压干膜的具体工艺参数为:温度为110±2℃、线速为1.8±0.2m/min、压力为6±0.2kg/cm2;所述曝光时的能量格为6±1;所述显影时的具体工艺参数为:线速为3.0±0.1m/min、压力为1.3±0.3kg/cm2、温度为30±2℃。

22、可选地,在s1中增层包括以下步骤:

23、(1)前处理:酸洗:利用硫酸对铜箔层表面氧化物进行清除;清洁:利用清洁剂将油脂水解成易溶于水的小分子物质;预浸:利用棕化液对内层板进行预浸润;

24、(2)棕化:利用棕化液对铜箔层表面进行棕化处理,使得铜表面形成凹凸不平的表面形状,增大了铜面与树脂的接触面积;

25、(3)叠合:将待压合的板依次叠在一起;

26、(4)压合:在压机的高温、高压下将待压合的板融合粘接呈多层板;

27、(5)后处理:钻靶:利用x光将板靶标成像,用钻头在靶标上钻出后续工序所需的定位孔和防呆孔;铣边:利用铣床机将多余的边料切割去除。

28、可选地,s2中钻孔电镀包括以下步骤:利用钻孔机在基板上钻出用于层间连通的贯通孔,并对贯通孔内进行去胶渣、化学铜和电镀铜处理,使贯通孔内层形成一层铜层而形成用于层间线路导通的导通孔;具体工艺参数为:进刀速为1.2±0.1m/min、退刀速为15±1m/min、转速为160±10krpm/min、深度补偿0.3-0.4mm;除胶速率为0.1-0.4mg/cm2、微蚀速率为20-60μm/min、沉积速率为17-32μm/min。

29、本申请还提供了一种双金边封装载板,采用所述的双金边封装载板的制作工艺加工而成。

30、本申请的有益效果是:本制作工艺得到的封装载板具有双金边,后续可以贴上两个屏蔽罩,因此可以提升产品抗高频和隔热能的能力,保mems的声音性能和灵敏度;导气孔的设计解决了后制程高温受热锡膏易开裂的问题,且通过cdd钻孔或uv镭射的方式加工的导气孔,精度高,采用cdd自动钻孔机得到的导气孔精度控制在±25μm,uv镭射可以加工任意图形的导气孔,精度控制在±15μm以内。

技术特征:

1.一种双金边封装载板的制作工艺,其特征在于:包括如下步骤:

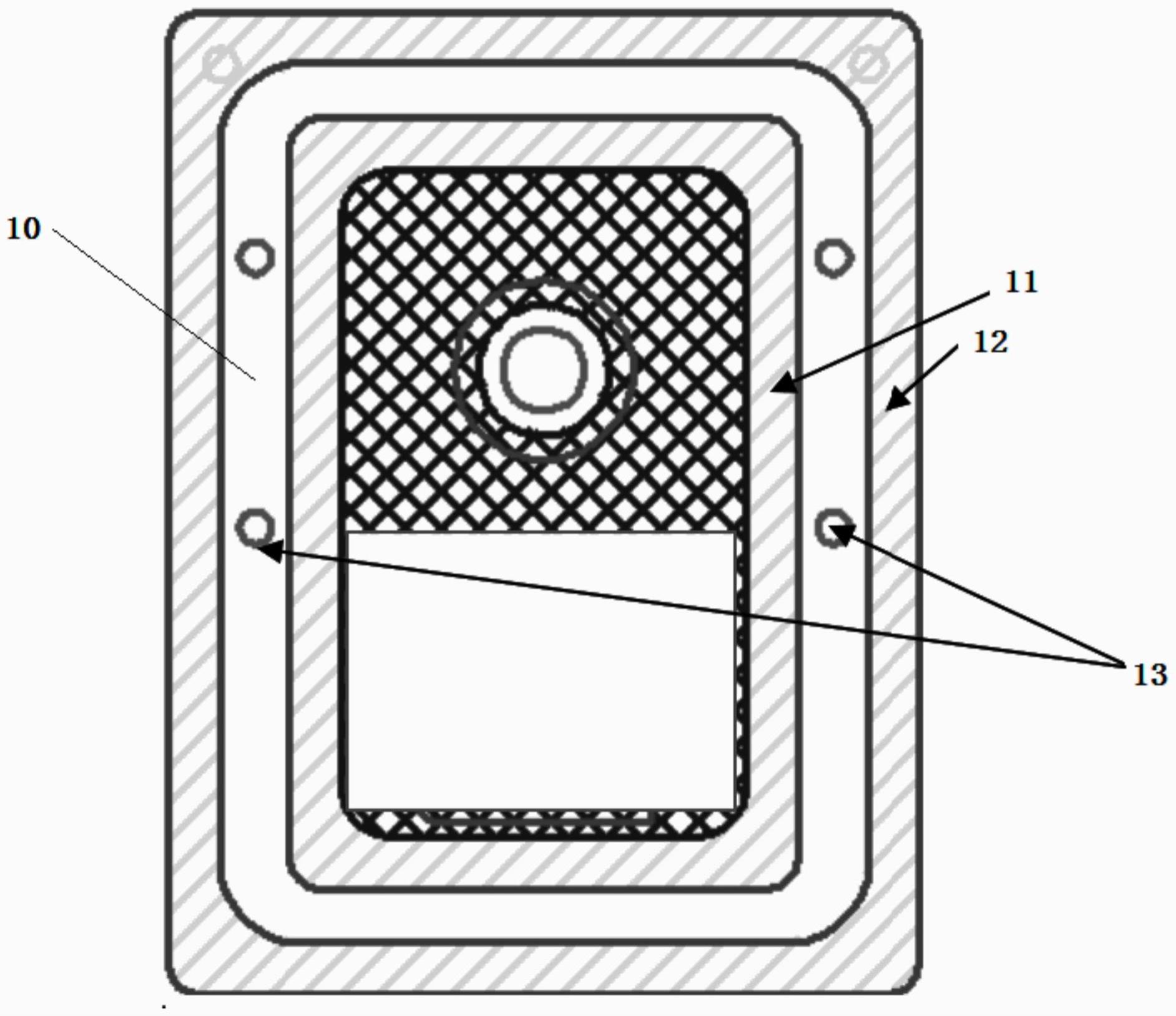

2.根据权利要求1所述的双金边封装载板的制作工艺,其特征在于:在设计图形线路时,在图形的外圈再设一圈金边,所述第一金边框(11)通过线路蚀刻和防焊制作形成,所述第二金边框(12)通过线宽蚀刻形成,并通过电镀工艺导通各层,电镀的参数:电镀的面积为2.27sqft、电流密度为10-20asf、电镀厚度为18±3μm。

3.根据权利要求1所述的双金边封装载板的制作工艺,其特征在于:所述第一金边框(11)和所述第二金边框(12)之间的距离为0.2mm±0.02mm,所述第一金边框(11)和所述第二金边框(12)的宽度为0.15mm-0.3mm。

4.根据权利要求1所述的双金边封装载板的制作工艺,其特征在于:所述导气孔(13)通过机械钻孔或uv镭射钻孔,其中机械钻孔的导气孔精度为±25μm,uv镭射加工的导气孔精度为±15μm。

5.根据权利要求4所述的双金边封装载板的制作工艺,其特征在于:所述机械钻孔的工艺参数:进刀速为1.2±0.1m/min、退刀速为15±1m/min、转速为160±10krpm/min;所述uv镭射加工的工艺参数:激光器紫外皮秒功率为10w、频率为1000khz、加工速度为1500mm/s、加工次数为2-3次。

6.根据权利要求1所述的双金边封装载板的制作工艺,其特征在于:s1和s2中线路制作包括以下步骤:

7.根据权利要求1所述的双金边封装载板的制作工艺,其特征在于:在s1中增层包括以下步骤:

8.根据权利要求1所述的双金边封装载板的制作工艺,其特征在于:s2中钻孔电镀包括以下步骤:利用钻孔机在基板上钻出用于层间连通的贯通孔,并对贯通孔内进行去胶渣、化学铜和电镀铜处理,使贯通孔内层形成一层铜层而形成用于层间线路导通的导通孔;具体工艺参数为:进刀速为1.2±0.1m/min、退刀速为15±1m/min、转速为160±10krpm/min、深度补偿0.3-0.4mm;除胶速率为0.1-0.4mg/cm2、微蚀速率为20-60μm/min、沉积速率为17-32μm/min。

9.一种双金边封装载板,其特征在于:采用权利要求1-8中任一项所述的双金边封装载板的制作工艺加工而成。

技术总结

本申请涉及一种双金边封装载板及其制作工艺,所述制作工艺包括:准备一芯板,将芯板进行线路制作后,对芯板进行增层后得到基板;对基板进行钻孔电镀、线路制作,得到具有第一金边框的基板;在第一金边框外侧的基板上制作一圈第二金边框;在第一金边框与第二金边框之间的基板上钻出导气孔;对基板进行防焊、表面处理、成型、电测和成品检验后得到具有双金边的封装载板。本制作工艺得到的封装载板具有双金边,后续可以贴上两个屏蔽罩,因此可以提升产品抗高频和隔热能的能力。

技术研发人员:马洪伟,张志礼

受保护的技术使用者:江苏普诺威电子股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!