一种提高葡萄酿酒副产物中可溶性膳食纤维提取率的方法与流程

1.本发明属于食品副产品加工领域,具体地说,涉及一种提高葡萄酿酒副产物中可溶性膳食纤维提取率的方法。

背景技术:

2.葡萄是葡萄科植物的果实,为落叶藤本植物。葡萄营养丰富,具有抗恶性贫血、杀菌、抗毒等功效,葡萄中含有大量纤维以及矿物质和多种维生素,可作为滋补性水果食用。葡萄的食用方法主要以鲜食、榨汁、干制及酿酒加工为主。

3.葡萄酿酒副产物是指在葡萄酒的酿制过程中,经过榨汁处理或发酵后的副产物,大约占原果重的20%。这些副产物,主要以葡萄皮、籽、枝条为主。据统计,目前世界上葡萄年产高达6000万吨,约有45%用于葡萄酒酿造行业,因其产生的副产物高达百万吨。而国内处理葡萄酿酒副产物的现状多为当作肥料、饲料或者垃圾掩埋,不仅是对资源的一种浪费,还对环境造成恶劣影响,同时也给环保工作增加了压力。因此从酿酒副产物中提取功效成分,不仅可以提高产业附加值,可经济有效地利用资源,提高葡萄的综合利用价值,还对促进葡萄产业的可持续发展具有重要的现实意义。

4.葡萄酿酒副产物中含有大量的膳食纤维,总膳食纤维可达70%以上,其膳食纤维与小麦麦麸纤维的生理功能相近,但小麦麦麸纤维是一种食品致敏原,而葡萄酿酒副产物膳食纤维不是食品致敏原,应用范围更广、更安全。但葡萄酿酒副产物中可溶性膳食纤维仅占13%,其余都为不溶性膳食纤维。许多研究表明,可溶性膳食纤维不仅具有较好的物化性质,而且在许多方面具有比不溶性膳食纤维更强的生理功能。因此,本领域亟需开发一种提高葡萄酿酒副产物中可溶性膳食纤维提取率的方法。

5.中国专利文献(公开号:cn107114802a)公开了一种可溶性膳食纤维葡萄酒渣粉及其制备方法,包括如下步骤:(1)选取新鲜葡萄酒渣,打浆后过100目~200目筛,调节ph为5~7后加入复合酶,于35℃~45℃下酶解4h~8h,复合酶为葡萄糖淀粉酶、纤维素酶和木质素酶的混合物;(2)将步骤(1)酶解后的葡萄酒渣浆采用高压脉冲电场灭酶,然后使用高速均质机进行均质,最后经冷冻干燥后真空包装。该文献采用酶法改性虽然可提高可溶性膳食纤维的含量,但酶解需要采用葡萄糖淀粉酶、纤维素酶和木质素酶的复合酶,酶用量较大、成本较高、反应时间相对较长,且酶解后要采用高压脉冲电场进行灭酶。

[0006]“葡萄皮渣中可溶性膳食纤维提取工艺研究”【孙艳,等.葡萄皮渣可溶性膳食纤维提取工艺研究[j],西北农林科技大学学报(自然科学版),2010,38(10):145

‑

151】探讨了酸法与酶法提取葡萄皮渣可溶性膳食纤维的最佳工艺组合,其中纤维素酶液提取葡萄皮渣可溶性膳食纤维的最佳工艺组合为:纤维素酶用量2.0%,提取温度55℃,提取时间210min,料液比1:20。结果表明纤维素酶液与hcl提取葡萄皮渣中可溶性膳食纤维是可行的,且纤维素酶液提取的可溶性膳食纤维的产量普遍低于hcl。且纤维素酶液提取过程中样品需要先进行超声波预处理,酶解后也要在100℃下灭酶10min。

[0007]

综上,酶解后为了防止酶进一步作用,使产品的风味、品质下降,一般都需要进行

灭酶处理,使酶钝化或丧失活性,以阻止其进一步作用。然而,虽然灭酶处理能有效达到钝酶的效果,但同时也会破坏可溶性膳食纤维的成分,从而降低其提取率。

[0008]

有鉴于此,特提出本发明。

技术实现要素:

[0009]

本发明针对上述现有技术上的不足,提供一种提高葡萄酿酒副产物中可溶性膳食纤维提取率的方法,从葡萄酿酒副产物中快速高效的提取可溶性膳食纤维,提升了葡萄酿酒副产物的附加值,本发明易于操作、成本低、耗时短。

[0010]

为实现上述目的,本发明采用如下技术方案;

[0011]

一种提高葡萄酿酒副产物中可溶性膳食纤维提取率的方法,包括如下步骤:

[0012]

1)将葡萄酿酒副产物干燥、过筛、破碎后备用;

[0013]

2)将备用的葡萄酿酒副产物放入蒸汽爆破机中进行蒸汽爆破;

[0014]

3)将经过蒸汽爆破处理后的葡萄酿酒副产物粉碎,得到葡萄酿酒副产物粉,备用;

[0015]

4)取备用的葡萄酿酒副产物粉,加入蒸馏水,调ph至4~6,35℃~55℃预先加热后加入纤维素酶,酶解1h~3h,得到酶解液;

[0016]

5)将酶解液进行离心、过滤,保留滤液;

[0017]

6)步骤5)的滤液经浓缩、醇沉、离心、过滤、干燥得葡萄酿酒副产物膳食纤维粉。

[0018]

本发明在将葡萄酿酒副产物干燥、过筛、破碎后以蒸汽爆破技术预先处理葡萄酿酒副产物,有效地打破了原料中细胞壁或者表面纤维等抗提取屏障,使原料溶出率增加,蒸汽爆破技术处理后的原料再经纤维素酶酶解,使得可溶性膳食纤维的提取率显著提高,同时减少酶用量、缩短了酶解时间。

[0019]

进一步地,步骤2)中,所述的蒸汽爆破为:向蒸汽爆破机中通入饱和蒸汽,在压力0.8mpa~1.5mpa下维持100s~180s。

[0020]

蒸汽爆破处理过程中,饱和蒸汽压力的大小以及维持时间的长短对葡萄酿酒副产物中可溶性膳食纤维的提取率具有一定的影响。

[0021]

本发明在其他条件相同的情况下,考察了饱和蒸汽压力的大小对葡萄酿酒副产物中可溶性膳食纤维的提取率。结果表明,在其他条件相同的情况下,当饱和蒸汽压力在0.8mpa~1.5mpa范围内时,葡萄酿酒副产物中可溶性膳食纤维的提取率较高。

[0022]

本发明还进一步在其他条件相同的情况下,考察了维持时间的长短对葡萄酿酒副产物中可溶性膳食纤维的提取率的影响。结果表明,在其他条件相同的情况下,当维持时间在100s~180s时,葡萄酿酒副产物中可溶性膳食纤维的提取率较高。

[0023]

进一步地,步骤1)中,所述的破碎为破碎至粒度40目~100目。

[0024]

蒸汽爆破处理过程中,蒸汽爆破物料粒径的大小对葡萄酿酒副产物中可溶性膳食纤维的提取率具有一定的影响。本发明通过试验考察了在其他条件相同的情况下,蒸汽爆破物料粒径对葡萄酿酒副产物中可溶性膳食纤维提取率的影响。结果表明,在其他条件相同的情况下,当蒸汽爆破物料粒径在40目~100目时,葡萄酿酒副产物中可溶性膳食纤维的提取率较高。

[0025]

进一步地,步骤4)中,纤维素酶的加入量为葡萄酿酒副产物粉质量的0.5%~1.5%。

[0026]

目前,现有技术中普遍认为酶解后为了防止酶进一步作用,使产品的风味、品质下降,一般都需要进行灭酶处理,使酶钝化或丧失活性,以阻止其进一步作用。然而,本发明人发现灭酶处理虽然能有效达到钝酶的效果,但同时也会破坏可溶性膳食纤维的成分,从而降低可溶性膳食纤维的提取率。本发明中,将葡萄酿酒副产物采用蒸汽爆破处理后,再经纤维素酶酶解,不仅减少了酶的用量、缩短了酶解的时间,还惊喜地发现后续不需要灭酶处理即可获得较高的可溶性膳食纤维提取率,可能由于酶用量减少、酶解时间控制精准的原因。

[0027]

进一步地,步骤4)中,蒸馏水的加入量为葡萄酿酒副产物粉的5~15倍质量,预先加热的时间为3min~8min,优选5min。

[0028]

进一步地,步骤1)中,所述的干燥为干燥至含水量15%~25%。

[0029]

进一步地,所述的干燥为将葡萄酿酒副产物置于45℃~65℃的电热鼓风干燥箱中干燥至含水量15%~25%。

[0030]

进一步地,步骤6)中,所述的浓缩为浓缩至原溶液体积的1/4~1/2。

[0031]

进一步地,步骤6)中,所述的醇沉为向浓缩液中加入3~5倍体积的无水乙醇,室温下静置沉淀0.5h~2h。

[0032]

进一步地,步骤3)中所述的粉碎为粉碎至100目~180目。

[0033]

与现有技术相比,本发明具有如下优点:

[0034]

(1)本发明以蒸汽爆破技术预先处理葡萄酿酒副产物,有效地打破了原料中细胞壁或者表面纤维等抗提取屏障,使原料溶出率增加,蒸汽爆破技术处理后的原料再经纤维素酶酶解,使得可溶性膳食纤维的提取率显著提高,同时减少了酶用量、缩短了酶解时间;

[0035]

(2)本发明方法后续不仅不需要经过灭酶处理就可获得较高的可溶性膳食纤维提取率,而且得到的葡萄酿酒副产物膳食纤维粉为均匀的具有葡萄特有轻微气味的粉末,其理化性能如持水力、持油力和膨胀力得到明显的提高,可以作为高膳食纤维食品的很好的原材料,可应用于多种食品中。

附图说明

[0036]

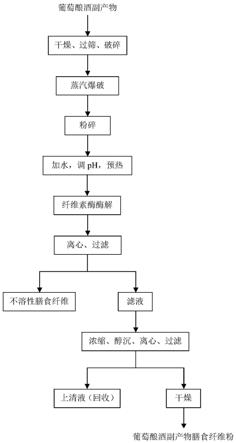

图1为本发明所提供的一种提高葡萄酿酒副产物中可溶性膳食纤维提取率的方法的工艺流程图。

具体实施方式

[0037]

以下为本发明的具体实施方式,所述的实施例是为了进一步描述本发明,而不是限制本发明。

[0038]

实施例1

[0039]

(1)取葡萄酿酒副产物于60℃的电热鼓风干燥箱中干燥至含水量20%;然后过筛,去掉葡萄籽、灰土,筛上物用破碎机进行破碎,使粒度为80目,备用。

[0040]

(2)将备用的葡萄酿酒副产物放入蒸汽爆破机中,通入饱和蒸汽并在压力1mpa下维持160s,在极短时间内释放压力实现蒸汽爆破处理。

[0041]

(3)将经过蒸汽爆破处理后的葡萄酿酒副产物通过粉碎机粉碎至120目,得到葡萄酿酒副产物粉,备用。

[0042]

(4)取备用的葡萄酿酒副产物粉,加入10倍质量蒸馏水,调ph值至5,35℃预先加热

5min后加入葡萄酿酒副产物粉质量的0.6%的纤维素酶,酶解2h,得到酶解液。

[0043]

(5)将酶解液4000r/min离心、过滤取滤液。

[0044]

(6)滤液浓缩至原溶液体积的1/3,加入4倍体积的无水乙醇,室温下静置沉淀1h;4000r/min离心、过滤得到沉淀物,回收上清液;沉淀物放入真空干燥箱内60℃条件下干燥3h,得到葡萄酿酒副产物膳食纤维粉。

[0045]

其工艺流程图如图1所示。

[0046]

实施例2

[0047]

(1)取葡萄酿酒副产物于55℃的电热鼓风干燥箱中干燥至含水量20%;然后过筛,去掉葡萄籽、灰土,筛上物用破碎机进行破碎,使粒度为100目,备用。

[0048]

(2)将备用的葡萄酿酒副产物放入蒸汽爆破机中,通入饱和蒸汽并在压力1.5mpa下维持120s,在极短时间内释放压力实现蒸汽爆破处理。

[0049]

(3)将经过蒸汽爆破处理后的葡萄酿酒副产物通过粉碎机粉碎至150目,得到葡萄酿酒副产物粉,备用。

[0050]

(4)取备用的葡萄酿酒副产物粉,加入12倍质量蒸馏水,调ph值至5.5,35℃预先加热5min后加入葡萄酿酒副产物粉质量的0.8%的纤维素酶,酶解1.5h,得到酶解液。

[0051]

(5)将酶解液4000r/min离心、过滤取滤液。

[0052]

(6)滤液浓缩至原溶液体积的1/3,加入4倍体积的无水乙醇,室温下静置沉淀1h;4000r/min离心、过滤得到沉淀物,回收上清液;沉淀物放入真空干燥箱内60℃条件下干燥3h,得到葡萄酿酒副产物膳食纤维粉。

[0053]

其工艺流程图如图1所示。

[0054]

实施例3

[0055]

(1)取葡萄酿酒副产物于45℃的电热鼓风干燥箱中干燥至含水量15%;然后过筛,去掉葡萄籽、灰土,筛上物用破碎机进行破碎,使粒度为60目,备用。

[0056]

(2)将备用的葡萄酿酒副产物放入蒸汽爆破机中,通入饱和蒸汽并在压力0.8mpa下维持100s,在极短时间内释放压力实现蒸汽爆破处理。

[0057]

(3)将经过蒸汽爆破处理后的葡萄酿酒副产物通过粉碎机粉碎至100目,得到葡萄酿酒副产物粉,备用。

[0058]

(4)取备用的葡萄酿酒副产物粉,加入5倍质量蒸馏水,调ph值至4,55℃预先加热3min后加入葡萄酿酒副产物粉质量的0.5%的纤维素酶,酶解1h,得到酶解液。

[0059]

(5)将酶解液4000r/min离心、过滤取滤液。

[0060]

(6)滤液浓缩至原溶液体积的1/2,加入3倍体积的无水乙醇,室温下静置沉淀0.5h;4000r/min离心、过滤得到沉淀物,回收上清液;沉淀物放入真空干燥箱内60℃条件下干燥3h,得到葡萄酿酒副产物膳食纤维粉。

[0061]

其工艺流程图如图1所示。

[0062]

实施例4

[0063]

(1)取葡萄酿酒副产物于65℃的电热鼓风干燥箱中干燥至含水量25%;然后过筛,去掉葡萄籽、灰土,筛上物用破碎机进行破碎,使粒度为100目,备用。

[0064]

(2)将备用的葡萄酿酒副产物放入蒸汽爆破机中,通入饱和蒸汽并在压力1.5mpa下维持180s,在极短时间内释放压力实现蒸汽爆破处理。

[0065]

(3)将经过蒸汽爆破处理后的葡萄酿酒副产物通过粉碎机粉碎至180目,得到葡萄酿酒副产物粉,备用。

[0066]

(4)取备用的葡萄酿酒副产物粉,加入15倍质量蒸馏水,调ph值至6,35℃预先加热8min后加入葡萄酿酒副产物粉质量的1.5%的纤维素酶,酶解3h,得到酶解液。

[0067]

(5)将酶解液4000r/min离心、过滤取滤液。

[0068]

(6)滤液浓缩至原溶液体积的1/4,加入5倍体积的无水乙醇,室温下静置沉淀2h;4000r/min离心、过滤得到沉淀物,回收上清液;沉淀物放入真空干燥箱内60℃条件下干燥3h,得到葡萄酿酒副产物膳食纤维粉。

[0069]

其工艺流程图如图1所示。

[0070]

实施例5

[0071]

(1)取葡萄酿酒副产物于50℃的电热鼓风干燥箱中干燥至含水量20%;然后过筛,去掉葡萄籽、灰土,筛上物用破碎机进行破碎,使粒度为40目,备用。

[0072]

(2)将备用的葡萄酿酒副产物放入蒸汽爆破机中,通入饱和蒸汽并在压力1.2mpa下维持140s,在极短时间内释放压力实现蒸汽爆破处理。

[0073]

(3)将经过蒸汽爆破处理后的葡萄酿酒副产物通过粉碎机粉碎至120目,得到葡萄酿酒副产物粉,备用。

[0074]

(4)取备用的葡萄酿酒副产物粉,加入8倍质量蒸馏水,调ph值至4.8,38℃预先加热6min后加入葡萄酿酒副产物粉质量的0.8%的纤维素酶,酶解1.2h,得到酶解液。

[0075]

(5)将酶解液4000r/min离心、过滤取滤液。

[0076]

(6)滤液浓缩至原溶液体积的1/2,加入3.5倍体积的无水乙醇,室温下静置沉淀0.8h;4000r/min离心、过滤得到沉淀物,回收上清液;沉淀物放入真空干燥箱内60℃条件下干燥3h,得到葡萄酿酒副产物膳食纤维粉。

[0077]

其工艺流程图如图1所示。

[0078]

对比例1(未经过蒸汽爆破处理)

[0079]

同实施例1,所不同的是葡萄酿酒副产物未经过蒸汽爆破处理,具体如下:

[0080]

(1)取葡萄酿酒副产物于60℃的电热鼓风干燥箱中干燥至含水量20%;然后过筛,去掉葡萄籽、灰土,筛上物用破碎机进行破碎,使粒度为80目。

[0081]

(2)将破碎好的葡萄酿酒副产物通过粉碎机粉碎至120目,得到葡萄酿酒副产物粉,备用。

[0082]

(3)取备用的葡萄酿酒副产物粉,加入10倍质量蒸馏水,调ph值至5,35℃预先加热5min后加入葡萄酿酒副产物粉质量的0.6%的纤维素酶,酶解2h,得到酶解液。

[0083]

(4)将酶解液4000r/min离心、过滤取滤液。

[0084]

(5)滤液浓缩至原溶液体积的1/3,加入4倍体积的无水乙醇,室温下静置沉淀1h;4000r/min离心、过滤得到沉淀物,回收上清液;沉淀物放入真空干燥箱内60℃条件下干燥3h,得到葡萄酿酒副产物膳食纤维粉。

[0085]

对比例2(酸法提取可溶性膳食纤维)

[0086]

(1)原料粉碎

[0087]

将葡萄酿酒副产物干燥后,用万能粉碎机粉碎并过筛(孔径为0.425mm),装袋备用。

[0088]

(2)水浴加热

[0089]

以料液比为1:20向粉末中加入hcl溶液,水浴加热75min。

[0090]

(3)离心

[0091]

水浴加热后,8000r/min离心20min,取上清液,蒸馏水洗涤残渣至中性,残渣为不溶性膳食纤维(idf)。

[0092]

(4)浓缩

[0093]

离心所得的上清液加热蒸发至原溶液体积的1/3,此过程可除掉多余的水分,以便于无水乙醇沉淀,节省了无水乙醇的用量。

[0094]

(5)无水乙醇沉淀

[0095]

向浓缩好的溶液中加入4倍体积的无水乙醇,并静置60min。

[0096]

(6)干燥

[0097]

静置后的沉淀离心(8000r/min、20min),回收上清液,沉淀烘干并称质量,所得沉淀为可溶性膳食纤维(sdf)。

[0098]

对比例3(酶法提取可溶性膳食纤维)

[0099]

(1)原料粉碎

[0100]

将葡萄酿酒副产物干燥后,用万能粉碎机粉碎并过筛(孔径为0.425mm),装袋备用。

[0101]

(2)预处理

[0102]

称取0.5g粉末,以料液比为1:20,向粉末中加入ph为6的hcl水溶液9.6ml,超声波频率100hz,温度20℃,处理30min。

[0103]

(3)水浴加热

[0104]

超声后的混合液中加入0.4ml的纤维素酶液,水浴加热210min。

[0105]

(4)灭酶

[0106]

水浴加热后,100℃下灭酶10min。

[0107]

(5)离心

[0108]

水浴加热后,8000r/min离心20min,取上清液,蒸馏水洗涤残渣至中性,残渣为不溶性膳食纤维(idf)。

[0109]

(6)浓缩

[0110]

离心所得的上清液加热蒸发至原溶液体积的1/3,此过程可除掉多余的水分,以便于无水乙醇沉淀,节省了无水乙醇的用量。

[0111]

(7)无水乙醇沉淀

[0112]

向浓缩好的溶液中加入4倍体积的无水乙醇,并静置60min。

[0113]

(8)干燥

[0114]

静置后的沉淀离心(8000r/min、20min),回收上清液,沉淀烘干并称质量,所得沉淀为可溶性膳食纤维(sdf)。

[0115]

试验例1

[0116]

本试验例考察了各实施例和对比例的葡萄酿酒副产物中可溶性膳食纤维的提取率。

[0117]

可溶性膳食纤维(sdf)的提取率计算公式如下:

[0118][0119]

结果如表1所示:

[0120]

表1、不同方法的葡萄酿酒副产物中可溶性膳食纤维的提取率

[0121]

方法sdf提取率(%)实施例150.2实施例250.4实施例350.7实施例450.3实施例550.1对比例1(未经过蒸汽爆破处理)41.4对比例2(酸法)43.8对比例3(酶法)40.1

[0122]

从上述试验结果可以看出,与对照方法相比,采用本发明的方法葡萄酿酒副产物中可溶性膳食纤维(sdf)的提取率较高。

[0123]

试验例2

[0124]

本试验例考察了不同方法对葡萄酿酒副产物中可溶性膳食纤维理化性质的影响。

[0125]

(1)膨胀力(sc)的测定

[0126]

准确称取0.5g(m)各方法得到的样品于15ml量筒中,记录干样品体积数(v0),然后加入10ml蒸馏水,轻轻摇匀后静置24h记录量筒中样品的体积数(v1),按照下式计算膨胀力。

[0127][0128]

(2)持水力(whc)的测定

[0129]

准确称取1.00g(m0)各方法得到的样品置于100ml烧杯中,加入70ml蒸馏水后电磁搅拌24h,然后以3000r/min离心15min,弃去上清液后称量样品的质量(m1)。按照下式计算持水力。

[0130][0131]

(3)持油力(ohc)的测定

[0132]

方法同(2)中持水力的测定。选用市售植物油代替(2)中蒸馏水测定各方法得到的样品的持油力。

[0133]

结果如表2所示:

[0134]

表2、各方法得到的样品的理化性质

[0135]

样品whc(g/g)ohc(g/g)sc(ml/g)实施例15.61

±

0.232.67

±

0.233.06

±

0.29实施例25.62

±

0.192.64

±

0.213.08

±

0.26实施例35.59

±

0.172.65

±

0.173.04

±

0.23

实施例45.61

±

0.212.71

±

0.193.11

±

0.17实施例55.63

±

0.182.69

±

0.223.05

±

0.19对比例1(未经过蒸汽爆破处理)3.25

±

0.231.13

±

0.091.83

±

0.08对比例2(酸法)3.18

±

0.161.06

±

0.121.74

±

0.11对比例3(酶法)3.31

±

0.181.25

±

0.151.91

±

0.09

[0136]

膳食纤维的持水力、持油力和膨胀力对人类的健康起着重要的作用,可以吸收脂肪,增加饱腹感,增强肠道的蠕动。上述结果表明,本发明方法制得的葡萄酿酒副产物膳食纤维粉的理化性能如持水力、持油力和膨胀力得到明显的提高,可以作为高膳食纤维食品的很好的原材料。

[0137]

试验例3

[0138]

本试验例考察了蒸汽爆破处理过程中压力、维持时间及物料粒径对葡萄酿酒副产物中可溶性膳食纤维提取率的影响。

[0139]

1、饱和蒸汽压力大小对葡萄酿酒副产物中可溶性膳食纤维提取率的影响

[0140]

试验方法:试验过程参照实施例1,考察通入饱和蒸汽在不同压力(见表3)下维持相同时间(140s)的情况下对葡萄酿酒副产物中可溶性膳食纤维提取率的影响。sdf提取率(%)公式同试验例1,结果见表3所示:

[0141]

表3、饱和蒸汽压力大小对葡萄酿酒副产物中可溶性膳食纤维提取率的影响

[0142]

饱和蒸汽压力(mpa)sdf提取率(%)0.530.80.846.61.047.21.249.81.449.21.548.91.835.62.032.7

[0143]

从上述试验结果可以看出,在其他条件相同的情况下,当饱和蒸汽压力在0.8mpa~1.5mpa范围内时,葡萄酿酒副产物中可溶性膳食纤维的提取率较高。

[0144]

2、维持时间对葡萄酿酒副产物中可溶性膳食纤维提取率的影响

[0145]

试验方法:试验过程参照实施例1,考察通入饱和蒸汽在相同的压力(1.2mpa)下维持不同时间(见表4)的情况下对葡萄酿酒副产物中可溶性膳食纤维提取率的影响。sdf提取率(%)公式同试验例1,结果见表4所示:

[0146]

表4、维持时间对葡萄酿酒副产物中可溶性膳食纤维提取率的影响

[0147]

维持时间(s)sdf提取率(%)8045.810048.812049.614049.816050.0

18048.620036.9

[0148]

从上述试验结果可以看出,在其他条件相同的情况下,当维持时间在100s~180s时,葡萄酿酒副产物中可溶性膳食纤维的提取率较高。

[0149]

3、蒸汽爆破物料粒径对葡萄酿酒副产物中可溶性膳食纤维提取率的影响

[0150]

试验方法:试验过程参照实施例1,考察步骤(1)中筛上物破碎至不同粒度(见表5)的情况下对葡萄酿酒副产物中可溶性膳食纤维提取率的影响。sdf提取率(%)公式同试验例1,结果见表5所示:

[0151]

表5、蒸汽爆破物料粒径对葡萄酿酒副产物中可溶性膳食纤维提取率的影响

[0152]

物料粒径(目)sdf提取率(%)3036.54048.25050.16050.08049.110048.212034.6

[0153]

从上述试验结果可以看出,在其他条件相同的情况下,当蒸汽爆破物料粒径在40目~100目时,葡萄酿酒副产物中可溶性膳食纤维的提取率较高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1