一种冲泡即食油茶米粉、油茶及生产工艺的制作方法

1.本发明涉及即食油茶技术领域,尤其是一种冲泡即食油茶米粉、油茶及生产工艺。

背景技术:

2.油茶一般以米粉加水熬制成糊状作为主料,辅以花生、豌豆、辣椒、腊肉、香肠、调味料等各种辅料调味,形成风味百变、饱腹感强、营养丰富的简餐食物。在陕西、四川等多地已成为特色早餐,有较强的受众基础。

3.然而,油茶烹饪过程复杂:首先需要炒制米粉,然后加入适量的水并经文火熬制成糊状,过程对米粉炒制及熬制火候控制要求较高,耗时也较长。随着城市生活节奏的加快,工作早餐、简餐如速冻包子等极简餐食逐渐增多,油茶这种传统早点模式正在逐渐被抛弃,保留下来的经营者多为多年经营、有稳定客源,且当地生活节奏一般相对较慢。

4.而油茶的“被淘汰”并非因为其口味不被需要,而是其烹饪过程的复杂、过程控制带来的不确定性较大。

5.随着油茶一般经营者的减少,油茶的潜在需求者持续增长。陆续有人尝试借助工业化生产手段对油茶进行加工。但形成的产品通常需要二次沸水熬制(有的产品可以在5分钟内熬制成成品)。另有宣称能够直接冲泡即食的产品,但由于冲泡基本要求沸水煮沸后立即冲泡,且在短时间内需要至少350ml的沸水。而一般的家庭、办公室饮水机烧水基本不能满足其冲泡需求。其中,传统持续烧水的饮水机,其水无法煮沸、且随着出水的持续,水温会降低;即热式饮水机虽然能够持续出沸水,但是其水流较小,实践中水流下落和冲泡过程冷却较快,通常会出现部分米粉冲泡不熟(不能成悬浊糊状)的情况。

技术实现要素:

6.为了解决上述问题,本发明采用的技术方案是:

7.一种油茶生产工艺,包括:进行米粉制备和辅料制备,并将制备好的米粉和辅料分袋封装,米粉制备包括以下步骤:

8.s1:将大米清洁处理,放入炒制锅内;

9.s2:对大米进行匀速升温预炒;

10.s3:升温至180-230℃后炒制25-30分钟;

11.s4:匀速降温翻炒,温度降至50℃后自然降温;

12.s5:对炒制后的大米进行粉碎处理。

13.进一步地,步骤s2中升温速度不超过每分钟40℃。

14.进一步地,升温速度控制在每分钟20℃-28℃。

15.进一步地,步骤s3中升温至200℃后炒制30分钟。

16.进一步地,步骤s4中降温速度为不超过每分钟30℃。

17.进一步地,降温速度为每分钟15℃-25℃。

18.进一步地,粉碎后的米粉颗粒粒径(平均)为不小于1mm,不大于2mm。

19.进一步地,辅料制备包括香肠、腊肉和葱油中的一种的制备,还包括花生、豌豆、辣椒等其余辅料的制备。

20.本发明还提供一种冲泡即食油茶米粉,通过油茶生产工艺中的米粉制备工艺获得。

21.本发明还提供一种油茶,包括油茶生产工艺所制备的油茶米粉和辅料。

22.本发明的有益效果体现在:

23.本发明提供一种油茶的生产工艺,通过控制升温降温及炒制过程,使所炒制的大米的熟化程度均匀,所制成的米粉达到无需100℃沸水冲泡或是二次熬煮即可食用的熟化度,在该熟化度下,可通过85-95℃的近似沸水冲泡,实现了办公室饮水机冲泡即食的关键效果,可以适应快节奏的消费需求。

附图说明

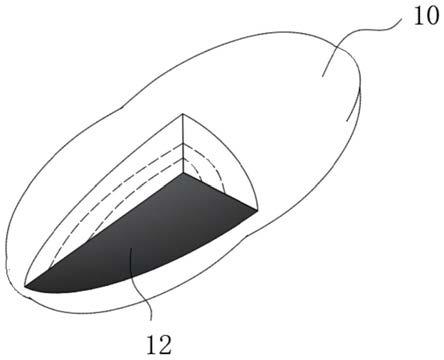

24.图1为现有技术中所炒制出来的大米的熟化程度的微观刨切图;

25.图2为即热式饮水机接水时的出水口水柱示意图;

26.图3为本发明实施例1中大米炒制时的温度分布示意图;

27.图4为炒制锅快速升温时的高温点和低温点分布示意图;

28.图5为本发明实施例1中的常温的大米倒入炒制锅中时的米堆温度分布示意图;

29.图6为本发明实施例1中的升温期间的米堆温度分布示意图;

30.图7为本发明实施例1中将米堆加热到预期的炒制温度下的米堆温度分布示意图;

31.图8为1mm-2mm粒径内的米粉颗粒悬浊状态示意图;

32.图9为粒径小于1mm的米粉颗粒聚团状态示意图;

33.图10为粒径大于2mm的米粉颗粒沉淀示意图;

34.附图标记:

35.大米10、米芯11、刨切面12、水柱初始段21、水柱结束段22、炒制锅30、高温点31、低温点32、高温区41、低温区42、米粉颗粒50、聚团51。

具体实施方式

36.下面结合附图及本发明的实施例对本发明作进一步详细的说明。

37.实施例1

38.本实施例提供一种油茶生产工艺,包括:进行米粉制备和辅料制备,并将制备好的米粉和辅料分袋封装,米粉制备包括以下步骤:

39.s1:将大米清洁处理,放入炒制锅内;

40.清洁处理可通过清水对大米进行清洗,去除大米堆中的灰尘和其他的杂质,并将清洗完成后的大米晾干,然后再放入炒制锅中。

41.s2:对大米进行匀速升温预炒;

42.s3:升温至180-230℃后炒制25-30分钟;

43.s4:匀速降温翻炒,温度降至50℃后自然降温;

44.s5:对炒制后的大米进行粉碎处理。

45.现有技术中采用工业化手段生产的米粉对冲泡水的温度要求高,甚至是需要二次

沸水熬煮的主要原因在于,现有技术中所生产出来的米粉在大米的炒制过程中,大米的熟化程度并不均匀,如图1所示的是现有技术中炒制后的大米微观的刨切示意图,大米10的表面部分已经完全熟化,而大米的中心还存在熟化度较低的米芯11,相对于大米10的熟化部分来说,米芯11的熟化度较低质地较硬,在将这种炒制后的大米粉碎成米粉的过程中米芯部分被粉碎的不够彻底,存在相对较大的颗粒,就导致了在冲泡过程中需要沸水冲泡甚至是需要沸水二次熬煮,才能使米粉熟化,对于追求快节奏的消费者来说对米粉进行熬煮需要花较长的时间,还要进行炊具的清理,很不方便。

46.即使是消费者选择了沸水冲泡即食的产品,为了能让消费者体验到产品的最好状态,大多商家会在油茶产品包装上标注“请使用100℃沸水进行冲泡”等相关的字样,而消费者所采用的烧水设备多是在家庭或是办公室中常用的饮水机,传统持续烧水的饮水机,其水无法煮沸、且随着出水的持续,水温会降低;即热式饮水机虽然能够持续出沸水,但是其水流较小,实践中水流下落和冲泡过程冷却较快,如图2中所示,沸水从即热式引水机的出水口处流出,再落入米粉堆中需要经过一个下落与空气、接触的过程,由于即热式饮水出水的水流较小,在空气中的温度会快速下降,此时靠近出水口一端的水柱初始段21的水温还能接近100℃,经过下落的过程后靠近米粉堆位置处的水柱结束段22的水温就只能达到95℃左右,这其中有将近5℃的降温温差,导致实际对米粉进行冲泡的温度达不到现有产品的冲泡需求,不能冲泡出最好的油茶产品,而小消费者会认为是按照商家的说明来冲泡的,而口感和味道还不好,降低了二次购买的可能性。熟化度较低的米芯部分粉碎后存在的较大颗粒也影响了油茶产品的口感。

47.出现上述问题的主要原因在于现有技术中对大米进行炒制时,炒制的大米达到如图1所示的熟化程度后,大米10的表面部分已经呈现出焦黄色,若再继续加热炒制就会使大米的表面焦化变黑将大米炒废,就只能将大米炒制到如图1所示的熟化程度,最终生产出具有一定的市场,但被消费者认可度有限的产品。

48.对于上述的问题,本实施例提供一种油茶生产工艺,用以生产出真正意义上的冲泡即食油茶,作为油茶中最必要的基料,油茶米粉的制备是最关键的,采用本实施例所提供的油茶生产工艺可获得熟化度较为均匀的大米,以此来降低米粉的冲泡要求,适应快节奏的消费者需求。

49.在本实施例中对清洁后的大米进行炒制时,首先将大米放入常温的炒制锅中,炒制锅匀速的进行升温,在进行炒制通过锅壁将热量传递到与锅壁所接触的大米上,靠近锅壁的大米温度首先升高,如图5所示,此时的米堆内以温度划分,可分为靠近锅壁一侧的高温区41和远离锅壁一侧的低温区42,经过翻炒将贴近锅壁处的大米翻炒到米堆中,使米堆内的温度提高。淀粉类物质的传热率并不高,而大米又是由常温状态进行升温炒制的,对米堆进行匀速的升温可让热量缓慢的进入大米的内部。若是炒锅的初始温度就很高,大米的传热率有限,会导致大米内部的温度差快速的增大,而出现大米外侧的受热较大而成熟较快,传入大米内部的热量相对于大米外部的热量较少,在一段时间的炒制后就出现了如图1所示的大米的熟化度分布情况,最后不得不在大米焦化之前将大米出锅。对大米匀速升温炒制使得进入大米的热量均匀传递,大米内部和大米外部的温度较为接近温差小,让大米内外的熟化度大致相同。对于总长度在3-8mm的主要大米适用,在炒制后能达到本发明所需要的米粉均匀熟度。

50.将温度升高到180-230℃范围内时保持这个温度对大米进行持续的翻炒,若是炒制的温度高于230℃,会使得大米表面所吸收到的热量大于其能够传递到内部并保持较小温度差异的热量极限,使得大米表面的温度增大,而内部的温度升高缓慢,让大米内部和外部之间存在温差,进行导致大米内外部的熟化度差异。而温度低于180℃则使得大米内部不能达到足够的温度,需要较长的时间来进行炒制,降低了炒制的效率,低温炒制出来的大米制成的米粉口感和味道都会发生变化。根据大米的品种的不同,保持温度炒制25-30分钟。

51.在保持180-230℃的高温翻炒后炒制锅内的大部分大米均已达到所需的熟化要求,但是还是会存在一部分大米个体的颗粒要大一些,或是在炒制时存在部分的大米从始至终都没有和炒制锅锅壁之间相接触,所受到的加热都是由周围的大米传递过来的热量,使得一部分的大米的熟化程度相对要低一些,在炒制锅内的米堆大部分大米熟化程度接近目标熟化程度时,若为了将这小部分炒制到目标熟化程度而继续加热,则大部分的大米会出现焦化,在本实施例中对的大米进行匀速降温翻炒,继续为米堆提供加热,大米的内部也具有一定的所热能力,持续降低的温度使热量继续传递至熟化度略低的大米中,使其达到预期的熟化度,而原本接近目标熟化程度的大米由于加热温度的降低,加热温度在其热传导的温度内,在逐渐降低的加热温度中缓慢达到目标熟化的,减缓了其达到目标成熟度后的焦化过程,通过为降温翻炒使米堆中大米的熟化度趋于一致,使大米中基本没有夹生的米芯存在,在粉碎后可获得较为均匀的米粉颗粒。在加热的温度降至50℃时停止对大米进行加热,使米堆自然冷却。

52.然后将自然冷却的大米进行粉碎处理,得到所需要的米粉。

53.设备方面,升温和降温可以采用与主炒制锅接口两对应的专用升温降温设备,可避免对主锅反复升温降温,可有效提高能源效率、提高主锅使用寿命,其控制过程会更简单,降低故障率,整体生产效率提升也较为明显。

54.对于大米的翻炒可采用配套的锅内搅拌装置(或者锅自身反转搅拌)实现。

55.进一步地,步骤s2中升温速度不超过每分钟40℃。

56.对大米炒制时的匀速升温炒制,温度升高不宜过快,温度升高过快会造成锅壁与米堆内部的温差较大,对米粒传热不均匀熟化程度还是会存在差异,将步骤s2中的温度升高速度限制在每分钟40℃内,对米堆进行缓慢的升温炒制,使大米均匀的熟化。

57.另外,对大米进行炒制的炒制锅上的温度分布也并非是均匀的,可能会存在锅壁的厚度不同、热源的分布不同,如图4所示,采用快速加热的方式时锅壁的温度快速增加时,锅壁上出现不规则的高温点31或是低温点32,高温点31和低温点32的出现让米堆中与锅壁所接触的不同位置的大米受热情况不同,而导致不同区域的大米的熟化程度存在差异。升温速度控制在每分钟40摄℃以内的匀速升温的方式对炒制锅进行匀速缓慢的加热,可以使炒制锅锅壁所受到的热量首先在炒制锅上传递,以使炒制锅上的温度均匀的分布,来对米堆进行均匀的传热。

58.进一步地,升温速度控制在每分钟20℃-28℃。

59.将升温预炒的升温速度控制在20℃-28℃的范围,使得在升温过程中米堆的温度与锅壁的温差保持基本恒定,温差恒定的保持在20℃以内。实现20℃以内的随升温后,经对米粒单独检测,米粒中心温度与米粒表面温度基本一致,温差极小,呈现出如图3所示的刨切面12上的温度均匀分布情况。

60.在升温预炒期间内炒制锅中的米堆的温度分布如图5到图7中所示,其中图5为常温的大米倒入炒制锅中时的米堆温度分布,此时炒制锅也同时开始升温,开始将炒制锅锅壁上的温度传递到米堆中,锅壁和米堆的温度均不够,通过加热和翻炒将米堆的温度缓慢的提高,此时靠近锅壁一侧的高温区42和低温区41的温度差异较为明显。图6为升温期间的米堆温度分布图,此时米堆内部低温区42的温度也逐渐的升高。图7为将米堆加热到预期的炒制温度下的米堆温度分布图,此时米堆内的低温度区42的温度也升高到预期温度,此时的加热温度不再升高,米堆内高温区41和低温区42的温度逐渐趋向一致,此时即保持温度对大进行持续的翻炒。从图5到图7中可明显的看出,在整个升温的过程中升温速度控制在20℃-28℃的范围,使得米堆中的高温区41和低温区42的温差始终保持在较低的范围内,以得到较为均匀的米粒温度分布,也使得米堆中大米的熟化度较为均匀。

61.进一步地,步骤s3中升温至200℃后炒制30分钟。

62.升温到200℃后进行炒制,200℃为大米进行炒制的相对低温,在大米的熟化加热温度范围内,低于大米炒制时容易焦化的温度点,在这个温度下对大米进行炒制可以适当的延长炒制的时间,可将炒制的温度增加到30分钟,如此炒制后的大米香味释放的更为浓郁,特别是在进行冲泡时,炒制后的大米的香味尤为明显。

63.进一步地,步骤s4中降温速度为不超过每分钟30℃。

64.降温速度过快,会导致那些熟化度较低的米芯得不到足够的热量补充,使得降温炒制的效果不明显,将降温速度设置为不超过每分钟30摄氏度,可以保证在降温时锅壁上的温度与米堆上的温度依然能够保持在一定的温差范围以内,使锅壁在持续降温的过程中依然能够对米堆保持有效的加热。

65.进一步地,降温速度为每分钟15℃-25℃。

66.将降温的速度限制在每分钟15℃-25℃,相对于升温的速度更为缓慢,对米堆具有较好的温度保持效果,进一步的缩短在降温时炒制锅锅壁与米堆中间的温差,并将降温的时间保持在10分钟以内,提高炒制的效率。

67.同时每分钟15℃-25℃的降温速度,可以让炒制后的米堆之中内所包含的水分气化蒸发,降低最后出锅的大米的含水量,含水量低的炒制大米存储更长的时间,并在在进行粉碎处理的过程中,含水量低的炒制大米更容易粉碎,粉碎效果也更为均匀。

68.进一步地,粉碎后的米粉颗粒粒径(平均)为不小于1mm,不大于2mm。

69.当粒径小于1mm后,米粉在开水冲泡时会开始出现聚团,如图9中所示,由于米粉颗粒50的粒度较小(小于1mm),在对米粉中冲入水时,较小的米粉颗粒50之间的接触聚合较为紧密,水的加入不能使其分离,而还因为这种紧密的聚合出现了一层拒水表面,在水面上形成一个个漂浮的小球也就是聚团51,如图9中所示,聚团51的米粉颗粒中间存在没被水泡的干米粉,食用时影响口感;如果形成的聚团较小,在浸泡一定时间后部分也会自然散开。

70.但如果散开时间较晚,就会出现水温下降无法使散开的米粉泡熟的问题。在市场测试中发现,当米粉聚团时,用户通常会本能的主动搅拌,但是搅拌会加速水温降低,一定概率下出现了米粉没有熟透(不能形成悬浊糊状)的情况。

71.而米粉颗粒的粒径过大则会出现米粉在冲泡过程中下沉底部,如图10中所示,在经过搅拌后停止搅拌,较大的米粉颗粒50可以依然后出现沉底,使用完后容器的底部出现沉降的板结,并且依然会并且大概率出现不能熟透的情况。

72.本实施例中将米粉颗粒粉碎至1mm-2mm之间,使得冲泡后的米粉颗粒形成悬浊的糊状(如图8中所示的米粉颗粒50悬浊分布状态),让米粉能够完全的成熟,不会出现沉淀板结或是聚团漂浮在冲泡后的油茶表面的情况,降低了消费者的操作难度,提高油茶产品的品质。

73.进一步地,辅料制备包括香肠、腊肉和葱油中的一种的制备,还包括花生、豌豆、辣椒等其余辅料的制备。

74.香肠、腊肉和葱油可任选一种与炒制好的米粉搭配进行冲泡,再加以其余的辅料,而获得相对应的香肠、腊肉和葱油的口味的油茶,供消费者选择。

75.制备好的米粉和辅料进行分带包装后,可以按照香肠、腊肉、葱油等口味的不同分别进行组合,并加以总包装,按照不同的口味进行出售。

76.实施例2

77.本实施例提供一种冲泡即食油茶米粉,通过实施例1中的油茶生产工艺中的米粉制备工艺获得。本实施例所提供的冲泡即食米粉无需采用100℃的废水进行冲泡,通过85-95℃的近似沸水冲泡,搭配加入油茶的辅料,即可得到可以即食的悬浊糊状油茶。

78.实施例3

79.本实施例提供一种油茶,包括油茶生产工艺所制备的油茶米粉和辅料。对米粉和辅料进行单独的包装,在需要食用时,方别拆除包装后混合在一起,只需冲入85-95℃的近似废水,即可进行食用。

80.在本发明的实施例的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“坚直”、“水平”、“中心”、“顶”、“底”、“顶部”、“底部”、“内”、“外”、“内侧”、“外侧”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了使于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。其中,“里侧”是指内部或围起来的区域或空间。“外围”是指某特定部件或特定区域的周围的区域。

81.在本发明的实施例的描述中,术语“第一”、“第二”、“第三”、“第四”仅用以描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”、“第四”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

82.在本发明的实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“组装”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

83.在本发明的实施例的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

84.在本发明的实施例的描述中,需要理解的是,

“‑”

和“~”表示的是两个数值之同的范围,并且该范围包括端点。例如:“a-b”表示大于或等于a,且小于或等于b的范围。“a~b”表示大于或等于a,且小于或等于b的范围。

85.在本发明的实施例的描述中,本文中术语“和/或”,仅仅是一种描述关联对象的关

联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

86.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1