地面清洁器的制作方法

地面清洁器

[0001]

相关申请交叉引用本申请要求2018年8月27日提交的第62/723343号美国临时申请的优先权,该申请借引用全文并入于此。

背景技术:

[0002]

本发明涉及地面清洁器。

技术实现要素:

[0003]

在一个实施例中,本发明提供了一种地面清洁器,其包括被配置为存储清洁液的供应箱、真空源和可在待清洁表面上移动的底座。底座包括前侧、与前侧相对的后侧、邻近底座前侧且与真空源流体连通的抽吸入口,以及与供应箱流体连通的分配喷嘴。分配喷嘴邻近前侧,并被配置为向表面分送清洁液。分配喷嘴沿从后侧向前侧的方向按喷雾形式将清洁溶液喷洒到底座的前侧之外。底座还包括照向前侧的灯,灯被配置为照亮喷雾形式。

[0004]

对本发明具体说明和附图详加思考,本发明的其他方面将变得显而易见。

附图说明

[0005]

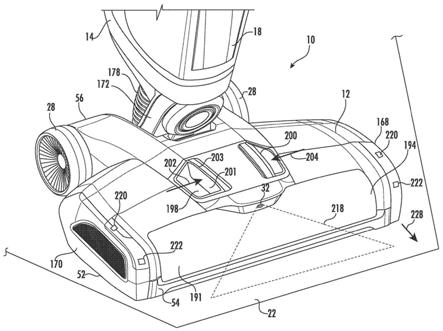

图1为根据一个实施例的地面清洁器的立体图。

[0006]

图2为图1中地面清洁器的侧视图。

[0007]

图3为图1中地面清洁器的后方立体图。

[0008]

图4为图1中地面清洁器的剖面图。

[0009]

图5为图1中地面清洁器的局部图,图示从地面清洁器拆下的回收箱。

[0010]

图6为图1中地面清洁器的另一个局部图,图示被拆下的回收箱。

[0011]

图7为图1中地面清洁器的回收箱的立体图。

[0012]

图8为去除了过滤器的图7中回收箱的立体图。

[0013]

图9为图7中回收箱的剖面图。

[0014]

图10为图7中回收箱的局部分解图。

[0015]

图10a为图7中回收箱的另一个剖面图。

[0016]

图11为图7中回收箱的局部剖面图。

[0017]

图12为图1中地面清洁器的部分立体图,去除了部分底壳。

[0018]

图13为图12的另一个立体图。

[0019]

图14为图1中地面清洁器的部分立体图。

[0020]

图15为图1中地面清洁器的部分立体图,去除了刷辊壳。

[0021]

图16为图1中地面清洁器的底座下侧的立体图。

[0022]

图17为图1中地面清洁器的底座的剖面图。

[0023]

图17a为根据另一个实施例的地面清洁器的底座的剖面图。

[0024]

图18为图1中地面清洁器的部分立体图,其中刷辊壳附接至底座。

[0025]

图19为图18中地面清洁器的另一个部分立体图,其中刷辊壳从底座拆下。

[0026]

图20为图1中地面清洁器的底座的剖面图。

[0027]

图21为图1中地面清洁器的底座的立体图,其中刷辊壳附接至底座。

[0028]

图22图示与图1中地面清洁器一起使用的刷辊的实施例。

[0029]

在详细解释本发明的任何实施例之前,应理解,本发明不限于其在下文描述中阐述的或在以下附图中示出的部件结构和布置详情。本发明能够具有其他实施例并且能够以多种方式实践或实施。

具体实施方式

[0030]

布局图1图示了地面清洁器10。在图示实施例中,地面清洁器10包括底座12和与底座12可枢转地相连的主体14。主体14相对底座12绕第一轴160(图3)在直立式存储位置(图1)和倾斜运行位置之间枢转。地面清洁器10还包括供应箱16、回收箱18,以及真空源20。供应箱16被配置为存储清洁液,可运行地面清洁器10来将清洁液分送到待清洁表面22。参考图4,真空源20包括发动机24和风扇26。可运行发动机24和风扇26来将清洁液从表面22吸入到回收箱18。

[0031]

底座12可在待清洁表面22上移动。在图示实施例中,底座12包括轮子28,来帮助底座12在表面22上移动。底座12包括与真空源20和回收箱18流体连通的抽吸入口30。通过抽吸入口30将清洁液从表面22吸入到回收箱18。底座12包括与供应箱16流体连通的分配喷嘴32。分配喷嘴32向表面22分送清洁液。

[0032]

地面清洁器10还包括把手34。把手34包括手柄36和邻近手柄36的致动器38。用户抓住手柄36来沿表面22移动地面清洁器10,并相对底座12枢转主体14。致动器38控制清洁液自供应箱16经过分配喷嘴32的流动。把手34还包括从主体14延伸的延伸部40。延伸部40包括第一端42、第二端44和把手轴46。如图4所示,把手轴46通过第一端42和第二端44的中心延伸。第一端42与主体14相连并邻近主体14。第二端44邻近手柄36。

[0033]

地面清洁器10还包括向真空源20供电的电池48(图4)。在一个实施例中,电池48是可充电的锂离子电池。

[0034]

参考图1至图4,地面清洁器10还包括上端50和与上端50相对的下端52。把手34邻近上端50,底座12邻近下端52。地面清洁器10还包括前侧54和与前侧54相对的后侧56。抽吸入口30邻近前侧54。

[0035]

下面将论述地面清洁器10的部件的相对位置。已经发现,所公开的部件相对定位提供的地面清洁器10在沿表面22移动时,具有良好的平衡性和舒适性,有利于操作员控制。参考图4,当供应箱16装满了清洁液且回收箱18为空时,地面清洁器10具有重心58。当供应箱16部分装满且回收箱18部分装满时,地面清洁器10具有重心60。当供应箱16为空且回收箱18装满时,地面清洁器10具有重心62。无论箱16、18中的液位如何,重心58、60、62均位于把手轴46后方,通常沿位于把手轴46后方且通过主体14延伸的重心轴64分布。在图示实施例中,主体14沿转向轴72与底座12相连,形成第二轴166。绕从手柄36延伸到转向轴72的转向轴手持手柄的用户可绕第二轴旋转主体14。在一个实施例中,如下文所述,重心轴64在转向轴边上或后面。

[0036]

在一个可能的实施例中,通过如下布置部件来实现上述重心配置。真空源20具有重心66。真空源20的发动机24在从下端52到上端50的方向上,位于回收箱18和电池48中间。把手34和延伸部40邻近前侧54。

[0037]

电池48具有重心68,电池48邻近后侧56。电池48在从前侧54到后侧56的方向上,位于后侧56和把手轴46中间。电池48在从前侧54到后侧56的方向上,位于供应箱16和前侧54中间。电池48在从前侧54到后侧56的方向上,还位于供应箱16和发动机24中间。电池48在从下端52到上端50的方向上,位于发动机24和上端50中间。电池48在从上端50到下端52的方向上,比回收箱18和供应箱16更接近上端50。电池48在从上端50到下端52的方向上,位于上端50和供应箱16中间。

[0038]

参考图3和图4,电池48存放在电池室47中,电池室47具有开口,可通过该开口将电池48从电池室47拆下或更换电池室47内的电池48。电池门49与电池室47的开口的边缘相连。电池门49被配置为遮盖电池室47的内部,并提供接触电池室47内部的途径。在图示实施例中,电池门49借助合叶51与开口的边缘可枢转地相连。电池门49被配置为在关闭位置和打开位置之间枢转,提供接触电池室47内部的途径。在一个实施例中,在被用户打开时,电池门49沿朝向地面清洁器10的后侧56的方向枢转打开。电池门49可以装有弹簧,当用户从打开位置释放电池门49时,电池门49自动向关闭位置枢转。在图示实施例中,当电池门49打开时,电池48沿把手轴46的方向移动进出电池室47。当地面清洁器10处于直立式存储位置(图2)时,把手轴46一般直立放置。通过在地面清洁器10处于直立式存储位置时将电池48直立放置在电池室47内,可在重力辅助下将电池48更换到电池室47中。

[0039]

一个实施例中(未示出),互换图4所示的电池48和供应箱16的部位,使得供应箱16在从前侧54到后侧56的方向上位于电池48和前侧54中间,供应箱16在从前侧54到后侧56的方向上还位于电池48和发动机24中间。

[0040]

供应箱16在装满时具有重心70。供应箱16邻近后侧56,供应箱16界定了后侧56的部分。供应箱16在从前侧54到后侧56的方向上,位于后侧56和电池48中间。

[0041]

回收箱18邻近前侧54,回收箱18形成了前侧54的部分。把手轴46经过回收箱18延伸。回收箱18在从上端50到下端52的方向上,位于下端52和供应箱16中间。

[0042]

应理解,可以在改动上述部件的部位的同时仍然实现重心部位的期望结果,提供的地面清洁器10在沿表面22移动时,具有良好的平衡性和舒适性,有利于操作员控制。

[0043]

回收箱浮动件和滤网参考图9-11,回收箱18包括箱主体74和与箱主体74相连的盖子76。箱主体74具有下端壁78和侧壁80,侧壁80从下端壁78向上延伸至箱主体74的开口上端82。下端壁78包括入口孔84和从下端壁78向上延伸的入口管道86。入口管道86包括位于管道86的与入口孔84相对的端部的出口孔88。空气和液体通过入口管道86和入口管道86的出口孔88进入回收箱18。在图示实施例中,入口管道86在从下端壁向上延伸的方向上,直径变小,其中入口孔84的直径大于出口孔88的直径。

[0044]

盖子76可拆卸地与箱主体74的开口上端82相连,来关闭箱主体74的开口上端82。盖子76可拆卸,以便当箱主体74装满时,清空箱主体74。盖子76包括位于侧壁80和盖子76中间的绕盖子外缘的盖密封圈79。盖密封圈79的位置从上端82向下端壁78偏离一段期望的距离,当盖子76从箱主体74的开口上端82抬升时,为盖子76的行进距离81提供密封接合。盖子

76包括围绕入口管道86的出口孔88的挡板90。挡板90包括一个或多个弓形改向表面93,弓形改向表面93被配置为使来自入口管道86的出口孔88的空气和液体朝下端壁78转向。更具体地说,将沿入口管道86向上流动的气流改向为朝下端壁78和/或侧壁80向下流动的气流。在图示实施例中,挡板包括两个弓形改向表面93,分开来自出口孔88的气流,将分开的气流改向为朝下端壁78和/或侧壁80向下流动。弓形改向表面93具有大于120

°

的弓形角95。在图示实施例中,弓形改向表面93具有大于150

°

的弓形角95。挡板90有利于液体与抽吸气流的分离,朝箱主体的下端壁78向下引导液体。在图示实施例中,挡板90朝下端壁78方向延伸,经过出口孔88或与之重叠,并围绕入口管道86的部分。盖子76还包括与真空源20流体连通的抽吸空气出口92。空气经过空气出口92离开回收箱18。挡板90阻止清洁液直接进入抽吸空气出口92。盖子76还包括围绕抽吸空气出口92的保持架94。保持架94包括侧孔96和底孔98。边沿100围绕底孔98。侧孔96可包括(一块或多块)筛网101(图10),筛网在抽吸气流经过抽吸空气出口92之前对其进行过滤。筛网101包括提供35%到60%之间的开口面积的筛网开口。在一个实施例中,筛网开口提供40%到45%之间的开口面积。在一个实施例中,保持架94通过例如直角回转锁、合叶或其他闭锁设置,与盖子76可拆卸地相连,使用户能打开和拆下保持架94,以进行清洁或维护。

[0045]

盖子76还包括与真空源20流体连通且位于抽吸空气出口92下游的过滤器孔102。过滤器104被过滤器孔102接收在其中,用于在抽吸气流经过真空源20之前对其进行过滤。过滤器包括构架106和过滤介质108。构架106包括拉片110,向上拉动拉片110,从过滤器孔102拆下过滤器104,以更换或清空回收箱18。构架106包括被过滤器孔102接收在其中的侧壁112。过滤器104的侧壁112向远离过滤器孔102的侧壁114方向斜置,即侧壁112被斜切为使得过滤器在上游侧的长度短于其在下游侧的长度。壁112、114之间的相对角抑制过滤器104在过滤器孔102中粘结,并在用户仅用一只手拉动单个拉片110来拆下过滤器104时,允许过滤器104在过滤器孔102中枢转。除此之外,过滤器104的侧壁112不与过滤器的平面垂直,相反过滤器104的侧壁112朝过滤介质108向内斜置。过滤介质108可包括任意合适的过滤介质(例如,纸或其他纤维质介质)。在一个实施例中,过滤介质108有褶,且包括防水涂层。

[0046]

回收箱18还包括阀门浮动件116。阀门浮动件116包括浮动件主体118,封闭件120和延伸部122,延伸部122在封闭件120和浮动件主体118之间延伸,将封闭件120与浮动件主体118隔开。因此,封闭件120的位置远离回收箱18中液体的表面,液体不太可能通过抽吸空气出口92被吸入。当液体表面高于期望水平时,抽吸空气出口92中接收到封闭件120以关闭抽吸空气出口92,在此之前,浮动件主体118在回收箱18中液体的表面上浮动且封闭件120升起。浮动件主体118包括通过浮动件主体118延伸的孔124。入口管道86通过浮动件主体118的孔124延伸,使得浮动件主体118围绕入口管道86的至少部分,入口管道86随着封闭件120沿入口管道朝向和远离抽吸空气出口92行进而引导阀门浮动件116的移动。浮动件主体118还包括斜切下表面126,斜切下表面126被配置为在回收箱18中液体的表面上浮动。斜切下表面126的角度约等于当主体14处于倾斜运行位置时主体14相对表面22的角度。因此,当把手处于所选的倾斜运行位置时,斜切下表面126与回收箱18中液体表面近似平行且近似与其接触。在运行中,阀门浮动件116在最低位置和最高位置之间移动,封闭件120在最低位置远离抽吸气流出口92,封闭件120在最高位置关闭抽吸气流出口92。保持架94的边沿100

与封闭件120接触,并保留封闭件120,以限制阀门浮动件116向下移动至最低位置。

[0047]

回收箱18还包括滤网128。滤网128位于箱主体74内侧。滤网128从最低位置(图11)相对箱主体74通过箱主体74的开口上端82移动到箱主体74外侧的拆卸位置。滤网128用于从箱主体74中的液体过滤碎屑。滤网128包括穿孔主体130和从穿孔主体130延伸的把手132。把手132包括邻近开口上端82的抓持部133,用于在盖子76从回收箱拆下时供抓持。在图示实施例中,挡板90延伸经过入口管道86的出口孔88,引导进入的液体流向下端壁78,远离滤网的把手132。更具体地说,挡板90包括后壁91,后壁91设为阻止水向把手132的抓持部133喷溅,保持抓持部清洁干净。在一个可选择的实施例中,挡板90的最接近把手132的部分比挡板90的剩余部分朝下端壁78延伸的更远,将液体改向为远离把手132。

[0048]

箱主体74包括滤网边沿134。如图11所示,当滤网128位于最低位置时,穿孔主体130接触边沿134,隔开穿孔主体130和箱主体74的下端壁78,以界定穿孔主体130和下端壁78之间的间隙136。当滤网128位于最低位置时,滤网134的把手132在入口管道86和箱主体74的侧壁80之间,穿孔主体130不与下端壁78平行。穿孔主体130包括孔137,入口管道86通过孔137延伸,使滤网128位于箱主体74中。在一个实施例中,孔137的大小和/或形状设为在滤网的安装位置与入口管道86的外表面摩擦接合,当回收箱18倒置时将滤网134保留在入口管道86上。在图10a所示的实施例中,孔137包括一个或多个凸起139,凸起139被配置为摩擦接合入口管道86的外表面,将滤网128固定在与滤网的安装位置对应的入口管道86的直径处。可用摩擦塞或通过入口管道和滤网之间的耦合器接合来保持滤网。

[0049]

回收箱18包括前侧54上的箱把手77(图6),箱把手77被配置为支撑和抬升回收箱18,并视需要用于抬升地面清洁器10。在图示实施例中,箱把手77嵌入回收箱18的前侧54,为地面清洁器10的前侧54提供流畅的外形,其中通过不让箱把手77从前侧54延伸出来,保留了前面的空间。

[0050]

箱的保持参考图5和图6,主体14包括回收箱凹槽138,其在回收箱18与主体14相连时接收回收箱18。箱凹槽138包括位于箱凹槽138下部141的入口140和位于箱凹槽138上部143的出口142。入口140与抽吸入口30流体连通,入口140一般与回收箱入口孔84匹配,回收箱入口孔84匹配将通过抽吸入口吸入的清洁液和/或碎屑传送到回收箱18。出口142一般与过滤器104对齐并与之邻近,使得离开回收箱18的空气在经过过滤器104后,向着真空源20经过出口142。回收箱18包括闭锁器144,回收箱凹槽138包括位于箱凹槽138的上部143的闭锁器凹槽146,闭锁器凹槽146接收闭锁器144,以可拆卸地连接回收箱18和主体14。回收箱凹槽138使得具有主体14的部分148,该部分148相对狭窄,相对主体14的其他部分更易弯曲。当狭窄部分148沿向后方向弯曲时,箱凹槽138的前方高度153可能增加。为了防止闭锁器144在箱凹槽的前方高度153增加时从凹槽146意外释放,主体14包括被接收在回收箱18的盖子76的对应凹槽152中的突起150。突起150在凹槽152中的相互作用将盖子76固定在与箱凹槽138的上部143和闭锁器凹槽146相对的位置。在运行情况中,当狭窄部分148沿向后方向弯曲以及箱凹槽的前方高度153增加时,由于回收箱中清洁溶液的重量,箱主体74可以继续保持在回收箱凹槽138的下部141中。当盖子76仍然与回收箱凹槽138的上部143连接且回收箱主体74仍然与回收箱凹槽138的下部141连接时,盖子76相对箱主体74向回收箱的开口上端82移动。为了适应狭窄部分148的弯曲量,选择盖密封圈79并将其配置为,为盖子76沿侧壁行进的距

离81提供密封接合。

[0051]

在一个可选择的实施例(未示出)中,回收箱盖子可固定至回收箱主体,回收箱主体可保持在回收箱凹槽的下部中。在这种实施例中,被接收在盖子的对应凹槽152中的突起150,其接合阻止了硬化主体的部件之间、沿狭窄部分的相对移动,提供附加支撑的部件之间的相对移动。

[0052]

在图示实施例中,突起150位于回收箱凹槽138中,对应的凹槽152位于回收箱18的盖子76中。在其他实施例中,突起150和凹槽152可位于其他合适的部位。例如,回收箱18可包括突起150,主体14可包括凹槽152。此外,在图示实施例中,地面清洁器10包括两个突起150和两个凹槽152。在其他实施例中,地面清洁器10可包括一个或两个以上个突起150和一个或两个以上个凹槽152。

[0053]

在一个实施例中,回收箱是具有盖子的采集箱,例如干式吸尘器或其他湿式或干式吸式清洁器,其中采集箱包括至少一个突起和/或凹槽,主体包括对应的突起或凹槽。在该实施例中,一个或多个突起在对应的凹槽中的相互作用,将采集箱固定在其相对主体的位置上。

[0054]

可转向抽吸器参考图2-4和12-14,主体14可相对底座12绕第一轴160在直立式存储位置(图2)和倾斜运行位置之间枢转。用户使用把手34绕第一轴160枢转主体14。底座12还包括刷辊162(图4),刷辊162可相对底座12绕刷辊轴164旋转。第一轴160沿朝向地面清洁器10的后侧56的方向从刷辊轴164偏离。第一轴160平行于图示实施例中的刷辊轴164。此外,在图示实施例中,第一轴160通过底座12的轮子28延伸。在一些实施例中,第一轴160与轮子28绕其旋转的轴同轴。

[0055]

主体14还可相对底座12绕第二轴166枢转,以随着底座12在表面22上移动来转向底座12。用户使用把手34绕第二轴166枢转主体14。地面清洁器10还包括与前侧54和后侧56正交的左侧168,以及与左侧168相对、与前侧54和后侧56正交的右侧170。用户绕第二轴166枢转主体14,相对底座12沿朝向右侧170的第一方向和朝向左侧168的第二方向移动主体14,以向左或向右转向地面清洁器10,用户还沿表面22推动地面清洁器10。

[0056]

第二轴166垂直于图示实施例中的第一轴160和刷辊轴164。第二轴166在从后侧56到前侧54的方向上延伸。此外,如图4所示,当主体14处于直立式存储位置时,图示第二轴166相对表面22倾斜,使得第二轴166相对表面22成锐角174。在图示实施例中,角174约为30

°

。在其他实施例中,角174在约25

°

至约35

°

的范围内。在另外的实施例中,角174在约15

°

至约45

°

的范围内。

[0057]

地面清洁器10包括将主体14连接到底座12的连接部172。连接部172与底座12可枢转地相连,形成沿枢轴的第一轴160,连接部172沿转向轴72与主体14相连,形成第二轴166。连接部172通过约束主体14和底座12绕转向轴共转,发挥转向连接的作用。连接部172包括一个或多个狭槽173,狭槽173与主体14上的对应凸起接合,充当限制主体14绕第二轴166的移动的枢转范围的障碍。在一个实施例中,狭槽173将主体14绕第二轴沿第一方向和第二方向的枢转移动范围限制为约30

°

角。在其他实施例中,沿两个方向的枢转移动的范围均在约25

°

至约30

°

的范围内。在其他实施例中,沿两个方向的枢转移动的范围均在约15

°

至约50

°

的范围内。连接部172或底座12还包括限制主体14绕第一轴160的移动的枢转范围的至少一

个障碍。在一个实施例中,把手轴46绕第一轴160的移动的枢转范围在距表面22约90

°

的位置(即直立式存储位置)和在向着地面清洁器10的后侧56的方向上、距表面22约30

°

的位置之间。

[0058]

相应地,可通过扭转把手手柄,沿期望方向引导底座12,绕转向轴旋转主体14,来控制底座12的转向。随着主体14绕转向轴旋转,主体14与连接部172的共转转动使得底座12与地面在平行平面接触。连接部172绕轴160的枢转移动还可有助于保持底座12与地面之间的平行平面接触。在图示实施例中,当供应箱16装满了清洁液且回收箱18为空时,重心58位于转向轴后面。在一个实施例中,重心轴64沿转向轴延伸或在转向轴后面。

[0059]

在图示实施例中,连接部172采用轭状形式。轭状部172界定开口176。抽吸导管178为抽吸入口30和回收箱18之间提供流体连通,抽吸导管178经过轭状部172的开口176。在图示实施例中,轭状部172是中空的,其可分成两个内室,如右室177和左室179。导管180(例如塑料管件)流体连接供应箱16和分配喷嘴32,导管180通过轭状部172延伸到底座12中。在一个实施例中,导管180通过右室177或左室179中的一个延伸,而为底座12中部件供电的电线181通过右室177或左室179中的另一个延伸。轭状部172可包括内部分隔物,用于将右室177从左室179隔离,使得电线181保持与经过轭状部的导管180分离。

[0060]

疏水滚轴如上文所述,地面清洁器10包括邻近抽吸入口30的刷辊或搅拌器辊162(图16和17)。刷辊162可绕轴164旋转,以对正在清洁的表面22进行搅拌、擦拭、刷洗等。地面清洁器10包括绕轴164旋转刷辊162的发动机184(图12)。刷辊162通过传送装置可操作地连接至发动机184,传送装置可包括带、轮滑、齿轮等。

[0061]

参考图15-16,刷辊162从底座12的下端52凸出,使得刷辊162与正在清洁的表面22接触。在一个实施例中,刷辊162和抽吸入口30协作来从下端52吸收空气和碎屑。在另一个实施例中,刷辊162和抽吸入口30协作来从底座12的前侧54吸收空气和碎屑。此外,虽然图示地面清洁器10仅包括一个刷辊162,但在其他实施例中,地面清洁器10可包括与刷辊162平行的、由相同或不同材料制成的附加刷辊。刷辊162具有与表面22接触的外表清洁介质186。在一个实施例中,清洁介质186包括疏水性纺织材料。

[0062]

清洁介质186的疏水性纺织材料可包括精细簇状纺织材料。在一个实施例中,清洁介质186的簇状纺织材料由设在刷辊162上的精细疏水纤维(如疏水尼龙、聚酯、聚烯烃)或其他疏水纤维的簇绒制成。纤维可由任意疏水材料制成,如含氟聚合物,例如在一个实施例中是聚四氟乙烯。在另一个实施例中,纤维涂有疏水性涂层,或用其他方式将其处理为疏水性纤维。

[0063]

在一个实施例中,清洁介质186的疏水性纺织材料的簇状纤维的材料具有通过在90

°

到135

°

范围内的接触角测量的疏水性。在另一个实施例中,清洁介质186的簇状材料的疏水性通过大于135

°

的接触角测量。在又一个实施例中,制成清洁介质186的纺织材料的材料具有通过在65

°

到100

°

范围内的接触角测量的疏水性。

[0064]

参考图16和17,底座12的下端52可包括复数个刷毛188,刷毛188在一个实施例中为簇状刷毛。刷毛188按排布置,一般相对底座12固定。刷毛188接收在孔190中,以将刷毛188附接至底座12。图16和17中仅图示了一组刷毛188,但应理解,每个孔190中均具有一组刷毛188。在一个实施例中,刷毛188包括亲水性清洁介质。在一些实施例中,底座12在(可选

择的)复数个簇状刷毛188之外不包括其他亲水性清洁介质。在其他实施例中,底座12不包括亲水性清洁介质。

[0065]

底部之上的离地壳参考图15,底座12包括刷辊室194和刷辊壳196,可拆卸刷辊壳196来进入刷辊室194和接触刷辊162。用户可轻松拆下壳196,用户可用一只手拆下壳196,来接触刷辊162进行清洗或更换。

[0066]

底座12包括第一致动器198和第二致动器200,它们用于拆卸壳196。第一致动器198沿第一方向(由图18中的箭头202表示)滑动,将致动器198从闭锁位置移动到未闭锁位置。第二致动器200沿与第一方向直接相反的第二方向(由箭头204表示)从闭锁位置滑动到未闭锁位置。即,用户在沿方向202推动或按压第一致动器198的同时沿相反方向204推动或按压第二致动器200。致动器198、200之间的间距被配置为,用户能用一只手(例如用户的大拇指和食指)操作或挤压致动器198、200。在一个实施例中,致动器198、200的底部被切割,其中用户操作或挤压的致动器198和/或200的表面201,凹陷到上部或横档203以下,凹陷表面201提供空隙,每个致动器198、200的上部或横档203为用户提供从底座12(例如用一只手)抬升壳196的手柄。

[0067]

参考图20,第一闭锁器206与第一致动器198相连,第二闭锁器208与第二致动器200相连。当第一致动器198从闭锁位置移动到未闭锁位置时,第一闭锁器206沿相同方向从与底座12的接合位置(位置显示在图20中)移动到与底座12的分离位置。当第二致动器200从闭锁位置移动到未闭锁位置时,第二闭锁器208沿相同方向移动离开与底座12的接合位置(位置显示在图20中)。第二闭锁器208在接合位置与底座12中的对应的右固位器211接合,这在图15中有最优显示。第一闭锁器206在接合位置与对应的左固位器213接合。当闭锁器206、208处于分离位置时,可从底座12拆下壳196。在图示实施例中,致动器198、200和闭锁器206、208与壳196相连,使得致动器198、200和闭锁器206、208与壳196一起从底座12拆下。

[0068]

继续参考图20,在图示实施例中是线圈弹簧的弹簧或偏压构件210位于致动器198、200中间。弹簧210可以是配置为将致动器198、200推挤到闭锁位置,将闭锁器206、208推挤到接合位置的任意弹簧或弹性构件。在图示实施例中,闭锁器206、208均包括凸轮表面212。凸轮表面212使得无需用户致动或挤压致动器198、200,壳196便能再次附接至底座12。凸轮表面212接触底座12,以向未闭锁位置自动移动致动器198、200,使壳196再次附接至底座12。接着,偏压构件210将致动器198、200移动到闭锁位置,将闭锁器206、208移动到接合位置。

[0069]

参考图15和19,分配喷嘴32附接至刷辊壳196,喷嘴32可以和壳196一起从底座12拆下。底座12包括液力耦合器214,液力耦合器214具有密封件223,壳196包括与液力耦合器214匹配的液力耦合器216。连接导管217通过壳196在液力耦合器216和喷嘴32之间延伸。耦合器214、216使得壳196能从底座12拆下,还在壳196附接至底座12时借助供应导管180,提供供应箱16和分配喷嘴32之间的流体连通。

[0070]

可选地,如图15和19的实施例所示,底座包括第二耦合器219,其与壳196中的对应凹槽221接合。第二耦合器219的形状设为与第一液力耦合器214类似,第二耦合器219还包括密封件223。当用户将壳196装配至底座时,施加力来连接液力耦合器214、216。第一液力

耦合器214在图示实施例中的部位相对壳196和闭锁件致动器198、200来说偏离中心。第二耦合器219和对应的凹槽221沿相反方向偏离中心,并被配置为提供与第一液力耦合器214的耦合器阻力类似的耦合器阻力。液力耦合器214、216和耦合器219提供的近似对称的耦合器阻力抑制粘结,并提供更统一的装配体运动。在图示实施例中,第二耦合器219不传送任何液体,是非流体耦合器。在其他实施例中,第二耦合器219可将液体传送至喷嘴32。

[0071]

灯光照明水喷雾参考图18,在图示实施例中,分配喷嘴32从供应箱16向表面22投射清洁液的218。喷雾形式218从底座12的前侧54的前方喷出。即清洁液不是在用户看不到的刷辊壳196下方喷出的。因为喷雾形式218从底座12的前方喷出,所以喷雾形式218对用户可见。在图示实施例中,响应用户对致动器38(图1)(在图示实施例中是触发器)的致动,清洁液从喷嘴32喷洒或分配。在一个实施例中,液体分配的致动可由清洁器的运动或其他自动模式控制。

[0072]

继续参考图18,底座12包括与印刷电路板(pcb)225(图13)电子耦合的灯222。在图13图示的实施例中,pcb x垂直安装至底座12,来高效利用空间,但pcb 225可在其他实施例中处于可供替代的其他定向(例如水平或向前)。在一个实施例中,灯222是发光二极管(led)。灯222对着底座12的前侧54的方向,照亮喷雾形式218,让喷雾形式218对用户更加可见。在一个实施例中,灯222是电子耦合至pcb 225的led,对着底座12的前侧54的方向。在一个实施例中,灯222防水和/或耐冲击。在一个特定实施例中,灯222是侧向led。

[0073]

喷雾形式218被灯222照亮,为用户提供清洁液正从喷嘴32排出的目视确认。在一个实施例中,灯222在运行中持续保持打开,充当照明工作表面的头灯。在一个这种实施例中,灯被设为还在致动喷雾时照亮喷雾形式218。如图18所示,底座还可包括在运行中对用户可见的指示灯220。

[0074]

在一个实施例中,用户对致动器38的致动导致清洁液通过喷嘴32流动,响应用户致动致动器38,指示灯220和(可选的)灯222打开。在一些实施例中,地面清洁器10包括将清洁液从供应箱16抽出、对清洁液加压的泵。接着,响应向泵供电,指示灯220和(可选的)灯222可打开。在其他实施例中,供应箱16和喷嘴32中间的液体供应导管180包括液体流量传感器。在一个这种实施例中,当流量传感器检测到导管180中有液体流时,灯打开。如果导管180中没有流动,指示灯220和(可选的)灯222关闭。在一个可供替代的实施例中,当流量传感器在用户致动致动器38后未在导管180中检测到流动,则指示灯220和/或灯222可提供提示导管中没有流动的信号,例如如果供应箱为空或其他流动中断。在又一个实施例中,响应向真空源20供电,指示灯220和(可选的)灯222打开。指示灯220和(可选的)灯222可以具有任意合适的颜色,且指示灯220和(可选的)灯222的颜色可依照地面清洁器10的运行状态改变。例如,当向真空源20供电且没有清洁液流动时,可显示第一颜色。当有经过喷嘴32的清洁液流动时,可显示第二颜色。

[0075]

带有滚轴、刮水器和橡皮刮水刷(squeegee)的喷嘴配置参考图17,底座12包括第一橡皮刮水刷224和第二橡皮刮水刷226。第一橡皮刮水刷224接触待清洁表面22。当底座12沿待清洁表面22向前(图18中的箭头228的方向)移动时,第一橡皮刮水刷224沿该表面向前朝抽吸入口30推动包括清洁液的液体。这减少了遗留在表面22上的液体量。第二橡皮刮水刷226与刷辊162接触。刷辊162沿箭头230的方向绕轴164旋转。第二橡皮刮水刷226擦拭刷辊162上的液体和碎屑,向与真空源20流体连通的抽吸导管

232引导液体和碎屑。第二橡皮刮水刷226的部位与来自供应箱的清洁液向底座12的前侧54前方的喷雾分配218结合,改进了清洁性能和干燥时间,将随着刷辊向表面22向下向回旋转,返回到表面22的液体和碎屑量减到最少。 第二橡皮刮水刷226还减少了通过刷辊壳196和刷辊162之间的间隙的空气进入。

[0076]

第一橡皮刮水刷224从底座12的下端52起、在抽吸入口30和底座12的后侧56之间延伸。橡皮刮水刷224沿着抽吸入口30邻近入口30延伸,以向抽吸入口30擦拭液体。橡皮刮水刷224还沿刷辊轴164的方向、并与刷辊轴164平行地延伸。刷辊162延伸到底座12的下端52之外,抽吸入口30位于第一橡皮刮水刷224和部位234之间,刷辊162在部位234延伸到底座12的下端52之外。在一个实施例中,第一橡皮刮水刷224与底座12的下端52的带有刷毛188的刷棒189(图16)可拆卸地相连。其中第一橡皮刮水刷224和刷毛188可一起从底座12的刷棒189拆下。

[0077]

在刷辊室194中,第二橡皮刮水刷226位于第一橡皮刮水刷224上方。刷辊轴164在底座12的下端52和第二橡皮刮水刷226之间。第二橡皮刮水刷226沿着并平行于刷辊轴164延伸。第二橡皮刮水刷226附接至刷辊壳196,使得第二橡皮刮水刷226可以和刷辊壳196一起从底座12拆下。在图示实施例中,第二橡皮刮水刷226在从前侧54到后侧56的方向上,在刷辊轴164的后面。在图示实施例中,第二橡皮刮水刷226在从下端52到上端50的方向上,在刷辊轴164的上方。

[0078]

可选地,第二分配喷嘴227(图17)位于壳196下方,接近刷辊162的表面,在刷辊室194中的第二橡皮刮水刷226后方。第二分配喷嘴227被配置为在刷辊162与待清洁表面22接触前使刷辊162潮湿,同时清洁刷辊162。第二橡皮刮水刷226被配置为擦拭刷辊162上多出的液体。导管将第二分配喷嘴227流体连接至供应箱16,其与分配喷嘴32的导管180相似。在一个实施例中,导管180向分配喷嘴32和第二分配喷嘴227供应液体。

[0079]

参考图16和17,滚轴236被配置为绕从底座12的下端52延伸的滚轴轴旋转,以支撑表面22上的底座12和地面清洁器10。滚轴236邻近底座12的前侧54,位于底座的前侧54和部位234之间,刷辊162在部位234延伸到底座12的下端52之外。在图示实施例中,滚轴236在刷辊轴164的前面。在一个实施例中,滚轴236沿与第一轴160平行的滚轴轴为弓形。

[0080]

在一个实施例(图17a)中,刷辊壳196’包括前边缘197,前边缘197从待清洁表面22升起,形成暴露刷辊162的前开口,刷辊从底座的前侧54前面的前开口的一端延伸到另一端。刷辊162的暴露部分在刷辊壳196’的前边缘197下方延伸,该暴露部分被配置为用于接触和清洁前侧54前面的低处的、垂直定向的表面(例如基线板)。刷辊壳196’包括位于刷辊轴164上方、前侧54后方的前边缘197。在该实施例中,第二橡皮刮水刷226相对前边缘197放置,来抑制碎屑从刷辊壳196’下方向前排出。

[0081]

图22图示了刷辊162的一个可能的实施例。可选地,刷辊162可包括上述疏水性特性和特征。刷辊162包括第一组纤维238和第二组纤维240。纤维238、240在如纺织衬垫或网状衬垫的衬垫上成簇状,衬垫包裹在刷辊转轴235(图17)周围并附接至刷辊转轴235。在图示实施例中,纤维238的颜色与纤维240的颜色不同。第一组纤维238的直径小于第二组纤维240的直径。在一个实施例中,第二组纤维的纤维直径至少比第一组纤维的纤维直径大25%。在另一个实施例中,该纤维直径比第一组纤维的纤维直径大30%至60%。在一个实施例中,第二组纤维的纤维直径比第一组纤维的纤维直径大50%。第一组纤维238的直径在约0.03毫米

至约0.08毫米的范围内。在一个实施例中,第一组纤维的直径约为0.05毫米。

[0082]

在图示实施例中,如图22所示,第一组纤维延伸穿过刷辊的大部分,第二组纤维240以螺旋形式包裹在刷辊轴164周围。换言之,第一组纤维在绕刷辊的第二组纤维的螺旋包裹之间延伸。在一个实施例中,第二组纤维240以螺旋形式包裹在轴164周围约5次至6次。第二组纤维240的纤维具有至少为0.06毫米的直径。在一个实施例中,第二组纤维的直径约为0.10毫米。直径较小的第一组纤维238更加柔韧,在表面22上提供擦拭动作。直径较大的第二组纤维240比较僵硬,用于搅动表面和进行阻尼振动。

[0083]

在图示实施例中,第一组纤维238的纤维和第二组纤维240的纤维的长度相等。在一个实施例中,纤维长度在与5毫米至约15毫米的范围内。在图示实施例中,纤维长度为约10毫米。

[0084]

在一个实施例中,刷辊162在转轴235和簇状纤维衬垫之间具有套筒242,衬垫附接至套筒242,套筒242设在转轴之上。可选地,可设有第二套筒,其中在第二衬垫上成簇状的第三组纤维附接至第二套筒,第一套筒可从转轴拆下,可用第二套筒替代第一套筒。

[0085]

以下权利要求阐述了本发明的各种特征和优势。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1