自动配料投放装置及其控制方法与流程

1.本技术涉及烹饪器具技术领域,尤其是涉及自动配料投放装置及其控制方法。

背景技术:

2.自动烹饪机通过微电脑操控智能烹饪设备,实现自动翻炒、爆、炖等功能。

3.烹饪时使用的配料一般有盐、糖、味精、生粉、酱油、醋、蚝油等等,烹饪机通过设置配料盒,将各种配料存储于不同的配料盒内,再在需要时将配料盒内的配料投放至锅体内。

4.针对上述中的相关技术,申请人认为存在现有的配料盒无法匹配不同特性的配料、配料盒的结构设计单一的缺陷。

技术实现要素:

5.为了使配料盒能够匹配不同特性的配料,将配料盒的结构多样化,本技术提供了自动配料投放装置及其控制方法。

6.本技术目的一是提供自动配料投放装置,具有使配料盒能够匹配不同特性的配料和配料盒结构多样化的特点。

7.本技术的上述申请目的一是通过以下技术方案得以实现的:自动配料投放装置,包括配料盒,所述配料盒的底部开设有出料口,还包括转轴和驱动所述转轴转动的第一驱动机构,所述配料盒至少有三个且随所述转轴转动;其中一个所述配料盒为固体盒,所述固体盒用于存放固体配料;其中一个所述配料盒为膏状盒,所述膏状盒用于存放膏状配料;其中一个所述配料盒为液体盒,所述液体盒用于存放液体配料;所述配料盒内开设有存储部,所述存储部位于所述配料盒的上方位置,所述存储部的底部开设有下料口;所述配料盒内还设置有用于输送配料的下料机构;当需要投放配料时,所述下料机构使配料经所述下料口从所述出料口投放至锅内。

8.通过采用上述技术方案,根据需要投放的配料,控制第一驱动机构驱动转轴转动预设角度,以带动所需的配料盒转动至锅体的上方位置,此时,出料口位于锅体的上方位置;控制下料机构,使配料经下料口从出料口投放至锅内,完成配料的投放;配料盒至少有三个且包括固体盒、膏状盒和液体盒,进而配料盒的结构多样化,能够匹配不同特征的配料,有利于将存储于配料盒内的配料更好地投放至锅体内,同时,自动配料投放装置能够进行自动化控制,操作方便。

9.本技术在一较佳示例中可以进一步配置为:还包括工作台,所述转轴的一端设置有滑块,所述滑块滑动连接于所述工作台上,所述工作台上设置有驱动所述滑块的第二驱动机构;当所述滑块滑动至工作台靠近锅体的一端时,所述第一驱动机构驱动转轴转动预设角度,此时,其中一配料盒的出料口位于锅体上方。

10.通过采用上述技术方案,使第二驱动机构驱动滑块滑动至工作台靠近锅体的一端;使第一驱动机构驱动转轴转动预设角度,此时,其中一配料盒的出料口位于锅体上方,控制下料机构进行配料的投放;待配料投放完毕,使第二驱动机构驱动滑块滑动至工作台远离锅体的一端,以避免配料盒影响下一烹饪操作,也减少了下料机构使配料盒内的多余配料投放至锅体内影响烹饪口味的情况;进而配料盒的使用更灵活。

11.本技术在一较佳示例中可以进一步配置为:位于所述固体盒内的下料机构包括第一送料通道和第一螺杆,所述第一送料通道开设有第一进料口,所述第一进料口与所述下料口连通,所述第一螺杆沿长度方向转动连接于所述第一送料通道内,所述第一螺杆的侧面突出有呈螺旋设置的第一挡片,所述固体盒内设置有使所述第一螺杆转动的第三驱动机构,所述第一送料通道还开设有第一开口,所述第一开口与所述出料口连通。

12.通过采用上述技术方案,使第三驱动机构驱动第一螺杆转动,进而固体盒内的固体配料不断从下料口进入第一送料通道内,配料由第一螺杆和第一挡片朝第一开口位置挤出,使得配料经第一开口下落至出料口位置,继而配料从出料口投放至锅内,完成配料的投放;第一挡片在传送配料的同时,将固体配料打散,减少了固体配料结块的情况,有利于更好地将固体配料投放至锅内。

13.本技术在一较佳示例中可以进一步配置为:位于所述膏状盒内的下料机构包括第二送料通道、第二螺杆、进料管和出料管,所述第二送料通道开设有第二进料口,所述进料管连接于下料口和第二进料口之间,所述第二螺杆沿长度方向转动连接于所述第二送料通道内,所述第二螺杆的侧面突出有呈螺旋设置的第二挡片,所述膏状盒内设置有使所述第二螺杆转动的第四驱动机构,所述第二送料通道还开设有第二开口,所述出料管连接通所述第二开口且露出于所述出料口。

14.通过采用上述技术方案,使第四驱动机构驱动第二螺杆转动,进而膏状盒内的膏状配料经进料管流入第二送料通道内,膏状配料由第二螺杆和第二挡片朝第二开口位置挤出,膏状配料经出料管滑落至锅内,完成膏状配料的投放;进料管和出料管对膏状配料起到引流作用,有利于更好地将膏状配料投放至锅体内。

15.本技术在一较佳示例中可以进一步配置为:位于所述液体盒的下料机构包括挤出泵,所述挤出泵的输入端与所述存储部连通,所述挤出泵的输出端与所述出料口连通。

16.通过采用上述技术方案,控制挤出泵,将液体盒内的液体配料经下料口挤出,经挤出泵的输出端流出配料盒的出料口,滴落至锅内,完成液体配料的投放,能有效防止液体配料的渗漏,有利于更好地将液体配料投放至锅体内。

17.本技术在一较佳示例中可以进一步配置为:所述膏状盒上还设置有用于对存储部内壁上的配料进行反复刮除的刮料机构。

18.通过采用上述技术方案,利用刮料机构对存储部内壁上的配料进行反复刮除,以减少膏状配料黏附在内壁上的情况,减少了膏状配料的浪费,提高了膏状配料的使用率。

19.本技术在一较佳示例中可以进一步配置为:所述刮料机构包括大滑轮、小滑轮、挂绳、刮板和第五驱动机构,所述大滑轮和所述小滑轮竖直转动设置,所述小滑轮与所述大滑轮同轴固定,所述挂绳绕接在所述小滑轮上,所述刮板沿高度方向滑动连接于所述膏状盒内且与所述挂绳的一端固定连接,所述第五驱动机构驱动所述大滑轮转动。

20.通过采用上述技术方案,使第五驱动机构驱动大滑轮转动,大滑轮带动小滑轮转

动,匀速改变挂绳的伸出长度或收拢长度,以带动刮板沿膏状盒内壁的高度方向匀速往复滑动,对膏状盒内壁上黏附的膏状配料进行反复刮蹭,使得膏状配料汇聚在靠近存储部下料口的位置,有利于更好地使膏状配料流入第二配料通道内,减少了膏状配料黏附在存储部内壁上的情况。

21.本技术在一较佳示例中可以进一步配置为:所述出料管露出于所述出料口的部分朝所述出料管的中心收拢。

22.通过采用上述技术方案,由第二螺杆和第二挡片朝第二开口位置挤出的膏状配料难以聚集,使出料管露出于出料口的部分朝出料管的中心收拢,以对膏状配料起到引流作用,有利于更好地将膏状配料挤出配料盒。

23.本技术在一较佳示例中可以进一步配置为:还包括安装架,所述转轴横穿所述安装架且与所述安装架固定连接;所述安装架上开设有卡槽,所述卡槽内收纳有弹性球,所述卡槽与所述弹性球之间连接有竖直设置的弹簧;所述配料盒的底部固定有卡条,所述卡条上开设有卡孔;当所述卡条与所述卡槽插接配合时,所述弹性球与所述卡孔卡接配合。

24.通过采用上述技术方案,配料盒底部的卡条与安装架上的卡槽插接配合,使配料盒固定连接在安装架上,初步限定配料盒的位置;同时,卡槽内的弹性球与卡条上的卡孔卡接配合,使得配料盒牢固连接在安装架上,避免配料盒在转动过程中发生倾倒的情况;同时,配料盒与安装架可拆卸连接,便于配料盒的清洁和更换,以减少配料盒内的配料被污染的情况。

25.本技术目的二是提供自动配料投放装置的控制方法,具有自动控制配料盒内的配料投放至锅体内的特点。

26.本技术的上述申请目的二是通过以下技术方案得以实现的:自动配料投放装置的控制方法,基于上述的自动配料投放装置,还包括工作台,所述转轴的一端设置有滑块,所述滑块滑动连接于所述工作台上,所述工作台上设置有驱动所述滑块的第二驱动机构;使所述第二驱动机构驱动所述滑块滑动至工作台靠近锅体的一端;获取各配料盒与锅体之间的相对位置;根据需要投放的配料,使所述第一驱动机构驱动所述转轴转动预设角度,使得存储有需要投放配料的所述配料盒的出料口位于锅体上方;控制所述下料机构,使需要投放的配料经所述下料口从所述出料口投放至锅内;继续使所述第一驱动机构驱动所述转轴转动预设角度,直至完成所需的所有配料的投放;使所述第二驱动机构驱动所述滑块滑动至工作台远离锅体的一端,带动所述配料盒离开锅体上方位置。

27.通过采用上述技术方案,使第二驱动机构驱动滑块滑动至工作台靠近锅体的一端,准备投放配料;获取各配料盒与锅体之间的相对位置,以确定存放配料的各配料盒的位置,再根据需要投放的配料,找到存放该配料的配料盒所在位置,确定该配料盒与锅体之间的转动角度信息,以控制第一驱动机构驱动转轴转动预设角度,使得存储有需要投放配料

的配料盒的出料口位于锅体上方;再控制该配料盒内的下料机构,使需要投放的配料经下料口从出料口投放至锅内;直至完成所需的所有配料的投放,使第二驱动机构驱动滑块滑动至工作台远离锅体的一端,带动配料盒离开锅体上方位置,配料盒的使用更灵活;配料盒至少有三个且包括固体盒、膏状盒和液体盒,配料盒的结构多样,能够匹配不同特征的配料,配料盒能适应大多数配料,有利于将存储于配料盒内的配料更好地投放至锅体内。

28.综上所述,本技术包括以下至少一种有益技术效果:1.配料盒的结构多样化,能够匹配不同特征的配料,有利于将存储于配料盒内的配料更好地投放至锅体内,同时,自动配料投放装置能够进行自动化控制,操作方便;2.使第二驱动机构驱动滑块滑动至工作台靠近锅体的一端或远离锅体的一端,进行配料投放或避免影响下一烹饪进程,配料盒的使用更灵活;3.第三驱动机构驱动第一螺杆转动,使固体配料由第一螺杆和第一挡片朝第一开口位置挤出,下落至出料口位置再投放至锅内;同时,第一挡片减少了固体配料结块的情况;4.第四驱动机构驱动第二螺杆转动,使膏状配料由第二螺杆和第二挡片朝第二开口位置挤出,经出料管滑落至锅内;同时,进料管和出料管对膏状配料起到引流作用;5.控制挤出泵,将液体盒内的液体配料经下料口挤出,通过挤出泵的输出端流出配料盒的出料口,滴落至锅内,利用挤出泵作为驱动源,能有效防止液体配料的渗漏;6.借助刮料机构对存储部内壁上的配料进行反复刮除,以减少膏状配料黏附在内壁上的情况,减少了膏状配料的浪费,提高了膏状配料的使用率;7.出料管露出于出料口的部分朝出料管的中心收拢,以对膏状配料起到引流作用;8.配料盒底部的卡条与安装架上的卡槽插接配合,卡槽内的弹性球与卡条上的卡孔卡接配合,使得配料盒牢固连接在安装架上,避免配料盒在转动过程中发生倾倒的情况;同时,配料盒与安装架可拆卸连接,便于配料盒的清洁和更换,以减少配料盒内的配料被污染的情况。

附图说明

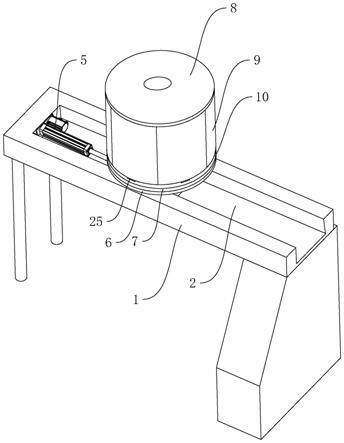

29.图1是本技术其中一实施例自动配料投放装置的整体结构示意图。

30.图2是滑块、安装盘、转动盘、安装架和配料盒的结构示意图。

31.图3是第一驱动机构、转动盘、转轴和安装架的位置关系示意图。

32.图4是安装架和配料盒的位置关系示意图。

33.图5是固体盒的剖视图。

34.图6是膏状盒的剖视图。

35.图7是液体盒的剖视图。

36.图8是安装架、配料盒和刮料机构的位置关系示意图。

37.图9是刮料机构的结构示意图。

38.附图标记说明:1、工作台;2、滑槽;3、滑块;5、电动推杆;6、安装盘;7、转动盘;8、盖板;9、配料盒;91、固体盒;911、第一送料通道;912、第一螺杆;913、第一挡片;914、第三电机;915、第一进料口;916、第一开口;917、第一联轴器;918、第一轴承;92、膏状盒;920、第二

联轴器;921、第二送料通道;922、第二螺杆;923、进料管;924、出料管;925、第二进料口;926、第二开口;927、第四电机;928、第二挡片;929、密封圈;930、第二轴承;93、液体盒;931、挤出泵;932、软管;90、存储部;901、下料口;10、安装架;101、圆台;102、转轴;11、出料口;12、第一电机;13、大滑轮;14、小滑轮;15、挂绳;16、刮板;17、第五电机;18、卡槽;19、弹性球;20、卡条;21、卡孔;22、投料口;23、第一通孔;24、第二通孔;25、避让槽;26、引导条;27、插条;28、插孔;29、安装筒;30、安装杆。

具体实施方式

39.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

40.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

41.另外,本文中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,如无特殊说明,一般表示前后关联对象是一种“或”的关系。

42.以下结合附图1-9对本技术作进一步详细说明。

43.参照图1,本技术实施例提供自动配料投放装置,包括工作台1,工作台1的上部呈长条型,工作台1的上表面开设有滑槽2,滑槽2沿工作台1的长度方向设置且滑槽2的槽口朝上,滑槽2的一端开口设置,锅体放置在滑槽2开口设置的一端的斜下方位置,滑槽2内滑动连接有滑块3,工作台1上还设置有用于驱动滑块3沿滑槽2长度方向滑动的第二驱动机构。

44.第二驱动机构包括电动推杆5,电动推杆5位于滑槽2远离开口的一端且水平固定安装在工作台1上,电动推杆5的输出轴朝向滑槽2的开口,电动推杆5的输出轴通过安装板与滑块3固定连接,安装板朝向电动推杆5的一面与电动推杆5的输出轴固定连接,安装板朝向滑块3的一面通过螺栓螺母与滑块3固定连接。

45.电动推杆5内置直流电机、金属齿轮箱和限位开关,直流电机的输出轴与金属齿轮箱的主轴固定连接,通过直流电机驱动金属齿轮箱转动,使得电动推杆5的输出轴推动滑块3运动。限位开关安装于电动推杆5内,使得电动推杆5的输出轴达到顶部或底部位置时会自动停止,确保直流电机不会空烧。电动推杆5内还自带机锁,以使电动推杆5的输出轴可以在任意位置停止锁定。

46.第二驱动机构驱动滑块3滑动至工作台1靠近锅体的一端或远离锅体的一端,进行配料投放或避免影响下一烹饪进程,配料盒9的使用更灵活。

47.参照图1和图2,滑块3的上表面固定有安装盘6,安装盘6上开设有用于供配料投放至锅体内的投料口22。

48.安装盘6的上表面转动连接有转动盘7,转动盘7上开设有第二通孔24,第二通孔24绕转动盘7的中心环向间隔设置,转动盘7的上表面固定有安装架10,安装架10上开设有第一通孔23,第一通孔23绕安装架10的中心环向间隔设置,第一通孔23和第二通孔24连通。

49.参照图3,安装架10包括圆台101和转轴102,转轴102横穿圆台且转动连接于圆台上101上且位于圆台101的中心位置,滑块3内部呈中空设置,滑块3内固定有用于驱动转轴102转动的第一驱动机构,第一驱动机构可以为第一电机12,第一电机12竖直设置且第一电机12的输出轴穿过安装盘6并与转轴102的端部固定连接。

50.参照图4,圆台101的上表面沿圆台101的半径方向固定有引导条26,引导条26有若干且沿圆台101的周向间隔设置,圆台101上表面安装有配料盒9,配料盒9至少有三个,本实施例中,配料盒9的数量可以为六个。任一配料盒9与圆台101上表面上任一相邻位置的引导条26之间的区域拼接配合,以便于将配料盒9安装在圆台101上。引导条26的数量至少有四条。本实施例中,引导条26的数量可以为六条。

51.圆台101的上表面在相邻位置的引导条26之间的区域均开设有卡槽18,本实施例中,相邻位置引导条26之间区域的卡槽18数量可以为两个且沿圆台101的周向分布。

52.卡槽18内收纳有弹性球19,卡槽18与弹性球19之间连接有竖直设置的弹簧,弹簧的一端固定在卡槽18上,另一端固定在弹性球19上。

53.配料盒9的底部均固定有卡条20,卡条20的数量与相邻位置引导条26之间区域的卡槽18数量相同,卡条20的位置与卡槽18的位置相对应,卡条20与卡槽18插接配合。

54.卡条20的底部均开设有卡孔21,当卡条20与卡槽18插接配合时,弹性球19与卡孔21卡接配合。

55.卡条20与卡槽18插接配合,以初步限制配料盒9的位置,进一步地,弹性球19与卡孔21卡接配合,以使得配料盒9牢固连接在安装架10上,避免配料盒9在转动过程中发生倾倒的情况;同时,配料盒9与安装架10可拆卸连接,便于配料盒9的清洁和更换,以减少配料盒9内的配料被污染的情况。

56.转动盘7的上表面沿周向开设有插孔28,插孔28有若干个且沿转动盘7的周向间隔设置,安装架10的底部在对应插孔28的位置固定有插条27,插条27与插孔28卡接配合,以使得安装架10与转动盘7可拆卸固定连接,便于取下安装架10和集中取下安装架10上的配料盒9,操作方便。

57.配料盒9的底部均开设有出料口11,出料口11与第一通孔23和第二通孔24连通。

58.当滑块3滑动至工作台1靠近锅体的一端时,转动盘7的一部分位于锅体上方,此时,使第一驱动机构驱动转动盘7转动预设角度,使其中一配料盒9的出料口11位于锅体上方。

59.各配料盒9的顶部均开口设置,配料盒9内设置有存储部90,存储部90位于配料盒9的上方位置,存储部90朝上的一面开口设置,相对圆台101的位置设置有盖板8,盖板8呈圆柱型,盖板8的中心位置与转轴102远离圆台101的一端可拆卸固定连接。盖板8恰好封闭各配料盒9顶部的开口,使得存储部90的开口密封。

60.本实施例中,其中四个配料盒9为固体盒91,固体盒91用于存放固体配料。

61.其中一个配料盒9为膏状盒92,膏状盒92用于存放膏状配料。

62.其中一个配料盒9为液体盒93,液体盒93用于存放液体配料。

63.圆台101的上表面还开设有避让槽25,避让槽25的槽口朝上且朝外的一面开口设置。避让槽25位于相邻位置引导条26之间的区域内,第一通孔23位于避让槽25的底壁位置,使膏状盒92或液体盒93安装在设有避让槽25的相邻位置引导条26之间的区域。

64.配料盒9内均设置有用于输送配料的下料机构。

65.参照图5,存储部90的底部均开设有下料口901。位于固体盒91内的下料机构包括第一送料通道911和第一螺杆912,第一送料通道911呈水平设置且开设有第一进料口915,第一进料口915与下料口901连通,第一螺杆912沿长度方向转动连接于第一送料通道911内,固体盒91内设置有使第一螺杆912转动的第三驱动机构,第一送料通道911还开设有第一开口916,第一开口916与出料口11连通。第三驱动机构驱动第一螺杆912转动,使固体配料朝第一开口916位置挤出,下落至出料口11位置再投放至锅内。

66.第三驱动机构固定安装在固体盒91内的下部中空位置,第三驱动机构可以为第三电机914,第三驱动机构可以为减速电机,以节省能耗和减少占用空间。第三驱动机构通过第一联轴器917连接于第一螺杆912的端部位置。第一联轴器917可以为万向联轴器,通过第一联轴器917联接第一螺杆912和第三电机914的输出轴,实现驱动时第一螺杆912和第三电机914不分离,停止工作后再将联接拆开后,第一螺杆912和第三电机914可拆卸。

67.第一螺杆912的侧面突出有呈螺旋设置的第一挡片913,第一挡片913减少了固体配料结块的情况。

68.第一螺杆912的两端均套设有第一轴承918。

69.位于固体盒91内的存储部90的底面朝下料口901的方向倾斜设置,以对存储于存储部90内的固体配料起到引导作用,利于固体配料更好地滑落至下料口901。

70.参照图6,位于膏状盒92内的下料机构包括第二送料通道921、第二螺杆922、进料管923和出料管924,第二送料通道921开设有第二进料口925,进料管923连接于下料口901和第二进料口925之间,使得下料口901与第二进料口925连通,第二螺杆922沿长度方向转动连接于第二送料通道921内,膏状盒92内设置有使第二螺杆922转动的第四驱动机构,第二送料通道921还开设有第二开口926,出料管924连接通第二开口926且露出于出料口11。第二螺杆922的侧面突出有呈螺旋设置的第二挡片928。第四驱动机构驱动第二螺杆922转动,使膏状配料朝第二开口926位置挤出,经出料管924滑落至锅内;同时,进料管923和出料管924对膏状配料起到引流作用。

71.第四驱动机构固定安装在膏状盒92内,第四驱动机构可以为第四电机927,第四驱动机构可以为减速电机,第四驱动机构通过第二联轴器920连接于第二螺杆922的端部,第二联轴器920可以为万向联轴器,以实现第四驱动机构和第二螺杆922的可拆卸连接。

72.第二螺杆922的两端均套设有第二轴承930。

73.出料管924露出于出料口11的部分朝出料管924的中心收拢,由于膏状配料经第二螺杆922和第二挡片928朝第二开口926位置挤出,难以聚集,使出料管924露出于出料口11的部分朝出料管924的中心收拢,以对膏状配料起到引流作用,有利于更好地将膏状配料挤出配料盒9。

74.进料管923与下料口901的连接位置处、出料管924和第二开口926的连接位置处密封有密封圈929,以加强密封性,减少膏状配料渗漏的情况。

75.位于膏状盒92内的存储部90的底面朝下料口901的方向倾斜设置,位于膏状盒92内存储部90底面的倾斜程度小于位于固体盒91内存储部90底面的倾斜程度,以对存储于存储部90内的膏状配料起到引导作用,利于膏状配料更好地滑落至下料口901。

76.参照图7,位于液体盒93的下料机构包括挤出泵931和两根软管932,挤出泵931固

定安装在液体盒93内的下部中空位置,挤出泵931的输入端经其中一软管932与存储部90连通,软管932的一端与存储部90的下料口901可拆卸连通,另一端与挤出泵931的输入端可拆卸连通,挤出泵931的输出端经另一软管932与出料口11连通,另一软管932的一端与挤出泵931的输出端可拆卸连通,另一端与出料口11可拆卸连通。

77.控制挤出泵931,将液体盒93内的液体配料经下料口901挤出至软管932内,通过软管932流入挤出泵931的输入端,经挤出泵931抽出至输出端,经另一软管932流出配料盒9的出料口11,滴落至锅内,操作方便,有利于液体配料更好地投放至锅体内;同时,利用挤出泵931作为驱动源,能有效防止液体配料的渗漏。

78.参照图8和图9,进一步地,膏状盒92上还可以设置有对存储部90内壁上的配料进行反复刮除的刮料机构。

79.刮料机构包括大滑轮13、小滑轮14、挂绳15、刮板16和第五驱动机构,大滑轮13和小滑轮14竖直转动设置于盖板8上,小滑轮14与大滑轮13同轴固定,第五驱动机构驱动大滑轮13转动,第五驱动机构固定安装在盖板8的上表面,第五驱动机构可以为第五电机17,第五电机17的输出轴与大滑轮13的轴心方向位置固定连接。

80.挂绳15绕接在小滑轮14上,刮板16沿高度方向滑动连接于膏状盒92内且与挂绳15的一端固定连接。

81.第五驱动机构驱动大滑轮13转动,大滑轮13带动小滑轮14转动,匀速改变挂绳15的伸出长度或收拢长度,以带动刮板16沿膏状盒92内壁的高度方向匀速往复移动,对膏状盒92内壁上黏附的膏状配料进行刮除,使得膏状配料汇聚在靠近存储部90下料口901的位置,有利于更好地使膏状配料流入第二配料通道内,减少了膏状配料黏附在存储部90内壁上的情况。

82.参照图9,刮板16的横截面呈扇形且与膏状盒92的存储部90内壁滑动配合,刮板16朝向存储部90内壁的一面呈楔形,以更好地对黏附的膏状配料进行刮除,更好地使得膏状配料汇聚在靠近存储部90下料口901的位置。

83.配料盒9内的存储部90通过安装筒29和安装杆30固定在配料盒9内,安装筒29固定在配料盒9的内底部,安装杆30的一端固定在存储部90的底部位置,另一端套设于安装筒29内且与安装筒29卡接配合,以实现存储部90与配料盒9的可拆卸固定连接,便于清洁和更换存储部90,减少存储部90内的配料被污染的情况。

84.本技术实施例还提供自动配料投放装置的控制方法,基于上述的自动配料投放装置,使第二驱动机构驱动滑块3滑动至工作台1靠近锅体的一端,准备投放配料。

85.获取各配料盒9与锅体之间的相对位置,以确定存放配料的各配料盒9的位置。

86.根据需要投放的配料,获取存放该配料的配料盒9所在位置,进而确定该配料盒9与锅体之间的转动角度信息,以控制第一驱动机构驱动转轴102转动预设角度,使得存储有需要投放配料的配料盒9的出料口11位于锅体上方。

87.控制位于锅体上方的配料盒9内的下料机构,使需要投放的配料经下料口901从出料口11投放至锅内。

88.继续使第一驱动机构驱动转轴102转动预设角度,直至完成所需的所有配料的投放。

89.使第二驱动机构驱动滑块3滑动至工作台1远离锅体的一端,带动配料盒9离开锅

体上方位置。

90.配料盒9的内底面还设置有pcb控制板和用于通讯和通电的接口。pcb控制板控制第一驱动机构、第二驱动机构和下料机构动作。

91.配料盒9至少有三个且包括固体盒91、膏状盒92和液体盒93,即配料盒9的结构多样化,能够匹配不同特征的配料,配料盒9能适应大多数配料,有利于将存储于配料盒9内的配料更好地投放至锅体内,同时,自动配料投放装置能够进行自动化控制,控制智能化,操作方便。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1